1. 引言

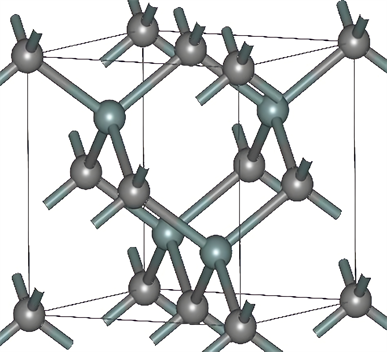

碳化硅(SiC)俗称金刚砂,在地球上仅地幔中存在少量的SiC晶体 [1]。SiC具有多种优良性质,如抗氧化性较强、高热传导性、热稳定性突出、热膨胀系数较小、抗机械性冲击性好、耐磨损性比较好等,因此在磨具、陶瓷、半导体、耐火材料等有着十分广泛的应用 [2]。碳化硅晶格基本结构单元是由SiC4和CSi4四面体相互穿插而组成的。平面层是由四面体共边形成,并以顶点与下一叠层四面体相连形成三维结构。SiC具有α和β两种晶型,如图1所示。

Figure 1. (α) 6H-SiC (left) and (β) 3C-SiC (right) crystal structure models

图1. (α) 6H-SiC (左)和(β) 3C-SiC (右)晶体结构模型

β-SiC的晶体结构为立方晶系,Si和C分别组成面心立方晶格α-SiC存在着4H、15R和6H等100余种多型体,其中,6H多型体为工业应用上最为普遍的一种。碳化硅的内部晶体结构和共价键结构决定了它的主要性能,此外,致密性也是重要的影响因素,致密度越高其性能也越好。但硅的强共价键性导致碳化硅的高温扩散系数相当低,烧结难以致密,导致碳化硅力学性能较差。本文对碳化硅的制备、烧结方法以及传统和新兴领域的应用进行了综述,分析了当前存在的问题,对未来的发展进行了展望。

2. SiC的制备方法

2.1. 固相法

固相法是利用两种或两种以上的固体物质,通过充分研磨和高温煅烧生产碳化硅的传统方法。该法生产的碳化硅粉体不够细,杂质多,能耗低,效率低,但由于操作工艺简单,仍被广泛用于碳化硅的制备。以下是几种常见的固相法。

1) 机械粉碎法:将粉体颗粒状的碳化硅在外力作用下将他研磨煅烧一系列操作后得到超细粉体,该工艺及设备简单,成本也低,但效率高,缺点就是反应中易引入新杂质。王洪涛等 [3] 以SiC粗粉为原料,通过球磨工艺制备高性能超细SiC微粉,制得了10 μm以下的碳化硅粉体。并对SiC粉体粒度、振实密度等性能的影响因素做了研究,结果表明随球磨时间、球料质量比、转速的增大,SiC粉体的粒度会减小,振实密度降低。

2) 自蔓延高温合成法:以外加热源的方法,燃烧反应物胚体,利用自身的燃烧放热使得反应能够持续进行,进而获得新型的合成产品。该方法,工艺简单,耗时短,成本低,但反应的效果不太好,所得产物的产率低。Yang Y等 [4] 采用空气中燃烧合成方法,并进行机械活化处理,成功地制备了纳米级碳化硅粉末。研究了机械活化时间对Si-C反应物在空气中燃烧行为的影响,延长机械活化时间有利于提高反应物的反应活性。

3) Acheson法:C电极的周围在充满了SiO2和碳粉的状态下通电,利用此时的发热生成碳化硅,这种方法称作艾奇逊法,它是最初的碳热还原法,本质上是高温下碳热还原分解的SiC的异相形核,主要用于制备低纯度多晶SiC颗粒,此方法原料成本低,制备工艺简单。Raj P等 [5] 采用热模型研究了艾奇逊过程中碳化硅的碳热生成过程。利用X射线衍射仪(XRD)和扫描电镜(SEM)对成形产物在不同径向和角度位置的形貌进行了分析。化学分析则用于对样品进行定量分析,从而给出了碳化硅形成量的径向和角度图。不同位置的测温结果表明,它对碳化硅的形成有显著的影响。

4) 低温碳热还原法:将一定量的二氧化硅细粉与一定量的碳粉混和后,在1500℃到1800℃温度下发生碳热还原反应,进而获得较高纯度的β-SiC粉末,与普通碳热还原法相比,它的温度更低,能耗更低。朱温振等 [6] 以SiO2和炭黑为原料,使用Fe2O3作为催化剂在氩气保护下通过碳热还原法制备出了SiC微粉,研究了催化剂含量,合成温度对合成SiC的影响。结果表明:Fe2O3粉对合成SiC微粉有促进作用,并且在相同温度下,随着Fe2O3用量的增加,SiC产率增加。

5) 硅碳直接反应法:一定量的硅粉与一定量的碳粉直接进行反应,在1000℃到1400℃生成的β-SiC粉其纯度较高。安子博等 [7] 采用碳纳米管(CNTs)硅粉为原料,通过煅烧反应,制备出了纳米到亚微米级的超细碳化硅(SiC)粉体,且均为β-SiC,随着反应温度的升高,粉体粒径增大。

2.2. 液相法

液相法是将可溶性金属盐类配制成溶液,通过一定的化学物理操作将金属离子沉淀形成结晶,将金属离子加热或者脱水分解,最终制备高纯度的纳米级微粉。液相法可以分为溶胶–凝胶法和热分解法。

1) 溶胶–凝胶法:溶胶凝胶法早期主要用于制备超细氧化物陶瓷粉末。该方法是将原料溶于溶剂中形成均匀溶液,使溶质与溶剂发生水解或醇解反应,生成的聚合体纳米级粒子形成均匀溶胶,然后经过干燥或脱水转化成凝胶,最后经过热处理得到超细粉体。何晓燕等 [8] 以正硅酸乙酯和蔗糖为原料,采用溶胶–凝胶法制备凝胶先驱体。以镁粉作催化剂,在m凝胶粉/m镁粉为9、微波功率1000 W,微波时间40分钟条件下得到SiC粒径约为100 nm的3C-SiC晶型。

2) 热分解法:将有机物进行加热并分解。分为两种,一种是加热先驱体使其发生热分解并释放出单体,再经过碳热还原反应制得SiC;另一类是加热并释放单体后生成骨架,后形成SiC粉体。由于成本高、转化率偏低等原因,逐渐被其他方法所取代 [9]。

2.3. 气相法

气相反应是利用气体或者通过其他方式将物质制备成气体,让它在气体状态下发生反应,然后冷凝,即可制得自己的目标产品。到目前为止,气相法可以生产出高质量的碳化硅微粉,其组分易于控制,但成本高,产出率低,难以规模化生产。气相法主要包括激光诱导法、化学气相沉积法和等离子气相合成法。

1) 激光诱导法:1900年左右,人们发现可以通过激光加热生产纳米碳化硅。主要过程是通过反应气体分子或者催化分子对特定波长的激光产生共振和吸收,参加反应的气体在受到激光加热后,反应物发生激光光解、热解、诱导等化学反应。在工艺参数合适的情况下会出现超细颗粒的成核及生长,然后形成纳米颗粒。目前,通过激光诱导法已经制备出多种单质、复合材料以及无机化合物,其中就包括纳米级的碳化硅。Fedorov R等 [10] 在乙烯/氩气气氛中,在Si上形成了SiC涂层。该工艺表面转化快速,同时具有小于0.5 mm的高空间分辨率和最小的热影响区。

2) 化学气相沉积法:将两种或两种以上的气体,统一放入到一个密闭的环境内,通过气体的扩散反应,气体颗粒之间发生碰撞进行化学反应,并产生新的物质。贾林涛等 [11] 以MTS-H2-N2为气相前驱体,采用化学气相沉积工艺制备SiC陶瓷。研究了沉积工艺参数对SiC沉积速率以及SiC涂层微观结构的影响,制备的SiC涂层致密光滑,表面形貌呈菜花状半球形,其晶型为β-SiC。

3) 等离子气相合成法:等离子合成是利用等离子体特殊性质进行化学合成的一种新技术。在电场的作用下,气体产生电离,释放出等离子体,等离子体发生放电现象,进而使得气体激活并反应,实现化学气相沉积。马连喜等 [12] 用TEA CO2激光辐照SiH4-Ar-CH4、SiH4-Ar-C2H4、等源反应气体,产生等离子体合成出纳米级的陶瓷粉末SiC。颗粒呈球形,粒径约为几十纳米,粒度均匀,没有团聚现象或呈轻微链状团聚。

3. 碳化硅陶瓷烧结技术

3.1. 反应烧结

在1950年左右,P. Popper第一次提出一种将碳源和碳化硅粉的直接混合,然后通过注浆、干压冷却等工艺流程制备出胚体,然后让他们在真空或者惰性气体中达到1500℃时,固态硅熔融为液态硅。液态硅或硅蒸汽与胚体中的碳之间发生原位碳反应,生成β-SiC,原有的SiC颗粒再与之结合,形成碳化硅材料。

反应烧结碳化硅中有大量的游离硅,反应烧结烧结温度低、生产成本低、材料致密度高等优点 [13],并且在反应烧结过程中几乎不发生体积收缩现象,非常适合生产一些复杂结构的产品。

3.2. 常压烧结

碳化硅通常在1.01 × 10 Pa压力及惰性气体情况下,通过使用一些特殊的烧结助剂,在2000℃~2150℃区间,针对不同形状及不同尺寸的样品进行致密化的烧结。常温烧结又分为液相和固相烧结两种 [14]。SiC的常压烧结目前趋于成熟,由于拥有成本低,对尺寸没有要求、烧结制品致密度高、综合性能好等优点,在工业上得到广泛应用。

3.3. 热压烧结

热压烧结过程本质上是通过高温高压作用,使陶瓷粉体或泡沫坯体成型密实的过程。将粉体或泡沫陶瓷坯体压片放入石墨模具中,在封闭充满惰性气体的环境内对其加热,并施加高压,促进SiC烧结成型,实现SiC陶瓷高致密化。同时烧结助剂的引入,使颗粒流动性提高,流动传质加快了原子扩散速度,提高了产品致密度 [15]。

在热压烧结中,烧结初期颗粒的重排增加了致密化,在达到高密度后,机械压力可降低孔隙率,也同时抑制晶粒变粗。热压烧结可以在低温时获得性能较好的碳化硅材料,但是在一般情况下他只能生产的产品较为简单,效率低、成本高,所以一般只在特殊情况下应用。

3.4. 热等静压烧结

热等静压(HIP)烧结是将陶瓷材料放入充满N2或Ar等多相气体的封闭环境中,对该环境施加各个方向上的均匀相等静压力,并提高该环境内部温度,使材料在高温均匀受压的情况下完成烧结,是一种制备高致密度陶瓷极为有效的方法,压力面的增加,使其烧结效率相比热压烧结进一步提高 [16]。

热等静压烧结技术可以在较低的烧结温度和较短的时间内生产出显微组织均匀、晶粒细小、完全致密且性能相同的材料;可以用来制备形状复杂的产品,特别是在纳米材料的生产中,它可以精确控制产品的最终尺寸,产品可以少精加工或不精加工使用。但HIP烧结的缺点是封装技术壁垒高,设备投资和运行成本高,导致无法扩大规模使用。

4. 碳化硅的应用

4.1. 碳化硅在陶瓷中的应用

目前,碳化硅陶瓷作为一种新型的结构性陶瓷材料,具有许多金属等结构材料无法比拟的性能,如:高温强度高、低热膨胀系数、优异的耐磨性、耐腐蚀性强、高硬度、高温蠕变小。因此在许多领域有着非常广泛的应用。以下是几种常见的领域。

1) 高温应用领域:在日常高档日用高压陶瓷、玻璃、卫生瓷等产品中的隧道窑、梭式窑中会常常用到碳化硅陶瓷材料作为高温材料。

2) 腐蚀环境领域:由于碳化硅陶瓷耐腐蚀性性良好,具有非常优异的抗浸渍性能,因此在生产脱硫喷嘴的时候常常用到它。而脱硫喷嘴在发电厂、大型锅炉等脱硫过程中都会使用到。

3) 国防军工领域 [17]:由于碳化硅的硬度很高,仅次于金刚石和立方碳化硼,莫氏硬度达到了9.2~9.5,所以可以运用到高性能的防弹装甲材料。碳化硅的韧性和它的超高的强度不仅能抗住子弹的动能还能将子弹瞬间击碎。碳化硅纤维以极优异的吸波性与高温抗氧化性而被用于制造隐身巡航导弹的头锥和火箭发动机壳体。近年来,碳化硅陶瓷防弹在士兵装备,陆军装备,武装直升机装备中运用的越来越广泛,对其要求也越来越高。

4) 半导体领域 [18] [19]:在以硅和砷化镓为代表的第一代、第二代半导体材料之后,碳化硅(SiC)和氮化镓(GaN)是迅速发展起来的新型半导体材料。和硅材料相比,SiC具有8倍以上的击穿电场强度和3倍的禁带宽度。此外,SiC电子器件的最大理论工作温度是硅器件的4倍以上,有助于散热系统的优化和功率密度的进一步提升。因其优越的物理特性,非常适合在大功率、高温和高频环境下应用,也是目前产业化程度最高的三代半材料,其产品应用场景已覆盖电源/功率因数校正(PFC)、光伏、新能源汽车/充电桩、风能、轨道交通、智能电网等诸多领域。与传统的硅基器件相比,碳化硅制造出的电力电子器件体积更小、功率更大、更高效,系统级的成本也更低。

4.2. 碳化硅在磨具领域中的应用

由于碳化硅的高硬度,其可用来制备成各种磨削磨具,如陶瓷磨具、涂附磨具,以及各类磨料,并广泛应用于机械加工行业。碳化硅的硬度仅次于金刚石和碳化硼,是一种常用的磨料。碳化硅主要分为黑碳化硅和绿碳化硅两种。黑碳化硅硬度相对绿碳化硅硬度较低,其韧性高于绿碳化硅,大多用于加工抗张强度低的材料,如玻璃、陶瓷、石材、耐火材料、铸铁和有色金属等;绿碳化硅自锐性好,大多用于加工硬质合金、钛合金和光学玻璃等。

4.3. 碳化硅在冶金领域的应用

碳化硅因其优良的抗热震性、良好的高温力学性能、耐冲刷等性能,可用作耐火材料,应用于立式罐锌精馏炉炉壁、铝电解槽侧壁、锌精馏炉塔板等衬里结构,也可与石墨材料组成摩擦副,其摩擦系数低、密封性能好,作为密封材料,被广泛用于机械密封。近年来,湿法冶金技术趋向于在高温、高压、高酸碱腐蚀的环境中提取有价金属。主要有在湿法冶金搅拌装置中的应用、在加压浸出闪蒸系统中的应用、在盐酸法氧化铝生产高温管道中的应用等 [20]。

4.4. 碳化硅在其他领域的应用

1) 碳化硅在电动汽车领域:可以在充电模块和电动模块中扮演重要的材料,其拥有良好的网络系统,良好的供电频率、降低器件的升温、器件体积小、效率高等优点。

2) 在电催化方面,由于SiC具有极强的共价键,物化稳定性优异,使其成为高稳定性催化剂。可以代替铂作为新型燃料电池的催化剂,但在可控性及可操作性方面,还有待进一步的研究及加强 [21]。

3) 在航空航天领域,碳化硅是重要的发动机材料,由SiC合成的CMC-SiC复合材料,具有耐高温、耐腐蚀、密度低、热膨胀系数小、抗热震、韧性良好、对裂纹不敏感、不发生灾难性损毁等优点 [22]。

5. 结语与展望

碳化硅拥有许多优异的物理化学性能、优良的热性能和机械性能,使得其在陶瓷、耐火材料、磨料及冶金四大领域有诸多应用。碳化硅材料的研究发展,使其在军工、航空航天、半导体等新领域也有着优秀的表现。从目前的发展现状来看,还存在一些无法忽视的问题需要我们重视。

1) 由于碳化硅烧结致密化难度大,目前比较成熟的烧结工艺有反应烧结、常压烧结、热压烧结、热等静压烧结和重结晶烧结。但碳化硅在新领域的应用对它的性能提出了更高的要求,我们需要进一步完善现有的较为成熟的烧结工艺,并发展新工艺生产具备更高性能的碳化硅,如闪烧,放电等离子烧结等,需要持续研究关注,以制备出更加优良的碳化硅材料,满足高新领域的需求。

2) 碳化硅在半导体领域优秀的表现,使得国内外对半导体产品的关注持续增加,对碳化硅产品轻量化、低发热特性的需求也在上升。随着SiC生产成本的降低,SiC半导体正逐步取代Si。高纯度的碳化硅单晶,可用于制造半导体、制造碳化硅纤维。目前我国大尺寸SiC晶圆的制备技术还不成熟,大多数依赖国外进口,需要持续加大研发力度。

3) 随着SiC材料在陶瓷、国防军工、航空航天、半导体等领域应用越来越广泛,国家越来越重视碳化硅的发展,多家企业进入碳化硅领域,使得碳化硅器件初步实现了量产。但相较于国外,国内水平仍然较低,我国SiC原材料的高品质、低能耗制备问题亟待解决等。

基金项目

河南省科技厅自然科学项目(222102230034)和2020年连云港市花果山英才项目的资助。