1. 引言

我国是覆冰灾害多发地区,近30多年来,大面积的冰雪事故频繁发生,与其他自然灾害相比,冰灾给电网造成的损失更为严重[1] 。2008年初我国南方地区出现持续的大面积冰冻天气,云南、贵州、广西、湖南、江西等十几个省份受到不同程度的影响。输电线路大面积覆冰,架线铁塔倒塌,供电中断,严重影响电网安全稳定运行,给国名经济带来巨大损失,据统计,这次冰灾引起的直接经济损失超过千亿元[2] [3] 。因此,冰雪灾害成为我国电网面临的重要问题。

目前,我国电网向大容量远距离输电、大电网安全稳定运行、大规模新能源并网技术方向发展,电网规模的扩大和结构的复杂对电力系统安全运行提出了更高的高求。提高电网抗冰融冰技术,减少输电线路覆冰事故发生,是保障电力系统安全运行的重要课题之一,对全面提高系统抗冰能力具有重要意义。目前为止,国内外研究者对输电线路融冰技术开展了不少针对性研究,对于架空地线,包括新型电力通信类地线融冰的研究仍不够成熟,因此,地线覆冰问题是输电线路抗冰研究的关键之一。资料统计,08年1月冰灾事故中,贵州电力通信网主网受覆冰影响的光缆线路达53条,断缆33条,受损光缆占主网光缆总数26%;湖南电力通信网发生故障的光缆线路累计达到243条,共计2018 km。据不完全统计,全国受冰灾影响的电力光缆超过2万公里[4] 。由于结构的特殊性,覆冰不仅影响OPGW的电气、机械性能,同时影响其通信性能。覆冰引起的光缆拉伸过度,内部芯线断点,造成通讯传输质量降低;光缆舞动,导致光缆与导线间距小于安全距离,放电产生高温电弧,将外层单丝熔断,其余股线难以承受OPGW张力,引起断线等安全隐患[5] 。

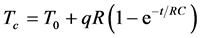

目前地线融冰普遍采用直流融冰法。接线方式包括两侧地线形成回路融冰、地线与大地形成回路融冰、地线与导线形成回路融冰等接线方式。融冰电源取自电网,经直流转换提供融冰所需电能,融冰过程线路停止供电,大容量整流装置接入融冰电路、整流过程的复杂操作均会影响融冰效率。综合考虑,本文提出复合光纤架空地线交流融冰法,在此基础上,采用高热导率材料氮化铝提高融冰热传导速率,缩短融冰时间,实现在更短的时间内解决输电线路覆冰问题。融冰时间t反映覆冰地线融冰快慢,融冰

时间短则效率高,基于融冰时间与效率η的关系,本文提出融冰效率与融冰时间的关系: ,表征融冰快慢。

,表征融冰快慢。

2. OPGW及其融冰模型

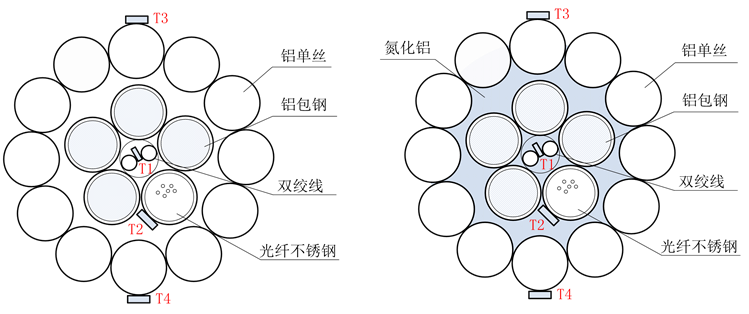

复合光纤架空地线是电力系统通信中的一种专用光缆,集通信光纤与架空输电线路避雷线于一体,可靠性高、机械性能优越、成本较低,在高压输电系统中应用广泛[6] 。本文的研究针对两层层绞式不锈钢OPGW结构,这种结构包括中心铝包钢单元和中间层铝包钢、光纤单元及最外层铝绞线。光纤涂覆材料为丙烯酸树脂,工作温度在−60℃~80℃。文献[7] 通过实验测量分析光纤温度性能:在60℃~150℃的温度下,每档温度保温2 h,光纤在1310/1550 nm处的损耗不超过0.03 dB,符合国标要求。考虑覆冰负重,光纤失重5%时,可以在135℃工作一个月,光纤性能影响甚微。光缆受融冰温升寿命评估,OPGW融冰升温过程中,融冰光单元温度控制在110℃对光纤影响是安全的,控制在135℃对光纤影响是可以接受的。在光纤耐受温度范围内开展OPGW融冰工作,控制地线温度,保证通信传输质量。

基于OPGW层绞式结构,中心单元铝包钢结构用无感双绞线取代,作为融冰热源。无感双绞线选取耐热耐压较好的聚酯漆包铜线制成,耐温可达130℃,具有良好的介电性能、力学性能、耐化学腐蚀,耐磨性,与导体的粘合性、可绕性好。双绞线在相邻回路的感应电流产生的磁场大小相等、方向相反,相互抵消,有效抑制电磁干扰,减小电抗系数[8] [9] 。此外,双绞线阻性分量远大于感性分量,损耗主要为阻性损耗,用于发热升温,无功损耗小。

层绞式OPGW结构层间存在空气气隙,空气热导率远小于铝钢材料热导率,在通流加热过程中,热量传递快慢取决于气隙大小。采用热导率高的材料填充绞线层间气隙,提高融冰传热速度,缩短融冰时间。氮化铝是近几十年发展起来的高热导材料,理论热导率可达320 W·m−1·K−1、硬度高、与硅相近的热膨胀率、具有良好的介电性能及化学稳定性。本文采用氮化铝粉末和漆混合,填充空气间隙,制成OPGW氮化铝样品。

融冰地线结构示意截面图,如图1所示。

2. 热传导理论及等效热路

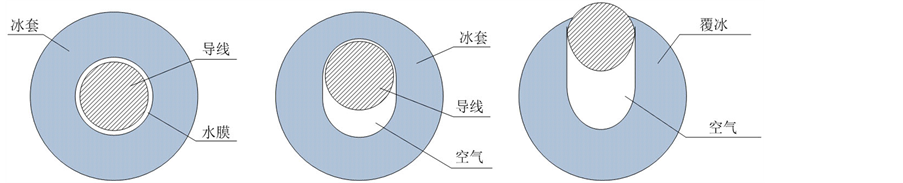

导线热交换过程主要包括2个方面:导线和冰层的热传递以及冰表面和空气的热交换过程[10] 。开始融冰后,导线温度逐渐升高至冰点,首先融化和导线紧密接触的薄冰层,此时融冰速率最高;随温度上升,导线表面直接接触的冰融化为一层水膜,冰与导线在上部被水膜隔离,下部分被空气隔离,融冰速

Figure 1. Schematic cross section of ground wire for ice-melting

图1. 融冰地线结构示意截面图

率降低。融化的冰水通过冰层微小孔隙流失,剩余覆冰沿竖直方向向下运动,导线上部冰厚度随时间减小,融冰速率降低。随着融冰过程的继续,导线下方孔隙逐渐增大,当覆冰融化到一定程度后,由于覆冰重力的作用,挂在导线上的残冰脱离导线,融冰过程结束[11] 。融冰过程导线覆冰变化示意图,如图2所示。

为了简化导线融冰传热过程,作以下假设[12] :

(1) 导线电流发热均匀,融冰过程导线电阻恒定;

(2) 认为冰水界面温度为0℃;

(3) 导线融冰过程为准平衡过程;

(4) 电缆导体热阻、热容恒定。

基于假设条件,建立导线及周围介质暂态热路模型分析热量传递过程,推算融冰时间。同层绞线排列紧密,计算时,OPGW分层绞线结构近似为同轴电缆分层结构。在导线各层热阻、热容共同作用下作用,导线温度随时间逐渐变化最终达到稳态。在达到稳态之前,导线处于非稳态温度场中,通过计算热时间常数,分析导线温度变化快慢[13] 。

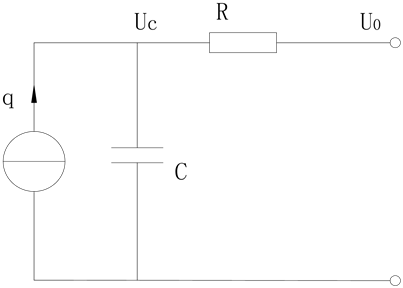

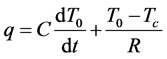

热流场热路中的物理量与电流场中电路物理量有相近的对应关系,利用电路知识分析导线融冰时热传递规律。在一定电流作用下,以无感双绞线为中心,热量向导线各个方向传递,热导过程由导线各层相应热阻、热容的串并联关系来等效。经等效变换后导体和冰套等值为一阶RC等效热路[13] ,图3为等效热路图。

其中,无感双绞线热功率q = I2r,对应电路中的电流I;

热阻R、热容C,对应电路中电阻、电容;

温度Ti,对应电路中电压U。

建立热平衡方程式

Figure 2. Conductor ice melting evolution of ice-melting

图2. 融冰过程导线覆冰变化示意图

Figure 3. RC transient thermal circuit

图3. RC暂态热路图

(1)

(1)

解得导体温度解

(2)

(2)

上式解得热时间常数,热路达到稳态的时间取决于R、C数值大小,用τ表示,τ = RC。在RC电路中,电阻阻值R越大,对充电电流的阻碍作用越强,充电电流越小,积累相同电荷所需时间越长,τ µ R;另一方面,电阻R值一定,相同电压作用下,电容器容量越大,要求充电结束后,电容积累电荷Q = CU越多,充电时间越长,反之,C越小,所用时间越短,故有τ µ C。时间常数越大,电路达到稳态的时间越久。同理,热路等效模型采用热时间常数确定融冰时间,与热阻、热容也有相应的对应关系。

导体分层结构包括铝包钢及光纤单元,铝绞线层及层间气隙。铝包钢及铝绞线热阻远小于空气气隙热阻参数,而热容远大于空气气隙热容。覆冰后需考虑冰套热阻、热容参数。周围介质热阻、热容的存在,会影响导体热时间常数,由于导体敷设与空气中,空气热容忽略不计,仅考虑热阻对热时间常数的影响[14] 。

热容

(3)

(3)

热阻

(4)

(4)

ro为等效同轴导线外径;ri为等效同轴导线内径;l为介质热导系数;ρ为质密度;Vi为介质体积;Cp为介质定压热容;

在导线周围的空气温度测温,取导线外径等宽的空气区域对导体温度影响较大,其余区域可认为与环境温度保持一致。

填充氮化铝的导体结构,层间空气气隙热参数由氮化率相关参数代替。由于氮化率热导率远大于空气热导率,当导体气隙填充氮化铝介质后,热阻值大大减小,这种结构有效降低等效热路R参数数值,而热容数值略大于不加氮化率样品对应热容,故能减小热时间常数[15] 。氮化铝、空气的热参数,如表1所示。

无填充OPGW样品及填充氮化铝OPGW样品热时间常数比值反应融冰快慢,如式(5),

(5)

(5)

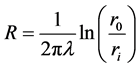

通过MATLAB程序计算得到两种样品在不同冰套外径的时间,计算氮化铝样品融冰时间和未加氮化铝OPGW融冰时间比值,如图4所示。融冰时间比值随着冰套外径增大而减小,最终趋于恒定值。

3. 融冰实验

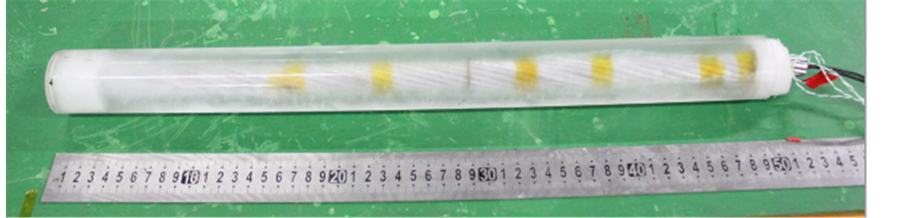

实验分别制备交流无感融冰OPGW样品和氮化率OPGW样品,样品参数如表2所示。

融冰试验在长宽高分别为96 cm × 42cm × 42 cm的低温环境内进行,冷柜温度调节至冷冻一档,通过铂电阻实时测量温度变化,环境温度平均值在−5℃。导线结冰方式通常采用向输电线路喷水、喷雾等方式实现,这种方式能模拟自然环境覆冰情况,但是配套设备较多,覆冰过程较长,效率不够高,且覆冰厚度不可控[16] 。实验利用亚克力管制作简易导线覆冰装置,导线放置与管中央,管注满水,通过冷柜

Table 1. Thermal parameters of aluminum nitride and air

表1. 氮化铝、空气的热参数

Figure 4. Ice melting time ratio of OPGW conductors

图4. OPGW样品融冰时间比值

Table 2. Parameters of ice-melting conductors

表2. 融冰导线参数

低温条件制作覆冰样品,这种覆冰方式能够模拟不同覆冰厚度的情况进行对比实验,实验器材简单,操作方便,结冰速度快。

导线测温采用PT100铂电阻,分别放置与无感双绞线、光纤不锈钢单元以及导线上下表面实时测量融冰过程导线不同位置温度变化情况。图1中T1、T2、T3、T4分别代表不同位置的铂电阻。

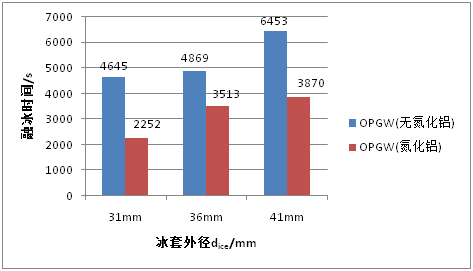

实验分别用外径为31 mm、36 mm、41 mm的亚克力管制作覆冰样品,测量两种样品在3种不同冰套外径的融冰时间。多次实验探究后,选取融冰电流I=35 A,能实现比较合理的融冰时间,并保证光纤单元温度不超过额定值。每隔10 s,铂电阻记录一组实验数据,得到融冰过程温度曲线图,对比两种样品融冰时间,计算相应融冰时间效率。

分别对两种样品通流融冰实验,实验参数如表3所示。覆冰导线图,如图5所示。

图6为三种不同冰套外径情况融冰时间。

根据时间测得覆冰导线脱冰时间及效率计算公式,得到三种不同覆冰外径时效率比值,如表4所示。

理论分析得到计算曲线可得到,随着冰套外径的增大,通过氮化铝所提高的效率降低,到一定数值

Table 3. Parameters of ice-melting experiment

表3. 融冰实验参数

Figure 5. Overview of iced conductor

图5. 覆冰导线图

Figure 6. Ice-melting time

图6. 融冰时间

Table 4. Ice-melting efficiency

表4. 融冰效率

后,效率将维持在一个恒定值,实验选取几个特殊点进行分析,氮化铝样品可提高效率40%,与理论计算误差值在10%之内。

融冰过程,导线及冰层温度随时间变化,导线铝、铝包钢、空气及氮化铝热导率,比热容参数随温度实时变化,本文计算选取热参数为常量,未考虑热参数随温度的变化,是计算误差产生的原因之一。为减小计算误差,下一步计算考虑温度变化引起热阻、热容数值变化,以及周围环境温度、风速变化对地线融冰的影响。

4. 结论

结合以上OPGW交流融冰实验及计算结果分析,得到以下结论。

(1) 无感双绞线作为热源实现OPGW交流融冰方案可行有效。传统地线融冰时,地线通常采用全线绝缘接线方式,线路正常运行时,地线上会产生较高的感应电压。双绞线作为热源提供融冰热量能满足地线以分段绝缘的接地方式开展融冰操作,同时,保证地线融冰时感应电压在允许范围内。

(2) 地线覆冰通常不出现全线覆冰的情况,覆冰多发于海拔较高或者湿冷地区杆塔之间线路,采用传统融冰方式,全线通电融冰,产生大量的电能损耗,融冰成本较高。文章提出的交流融冰法针对局部覆冰线路融冰,减少融冰热损,降低融冰成本。

(3) 氮化铝作为新型高热导材料,具有良好的传热性和电气绝缘性,兼备膨胀率低、介电性能和化学稳定性好,机械强度高,介电损耗低等优点,利用氮化铝填充导线空气间隙能够提高导线传热能力,减少融冰时间。

基金项目

北京高等学校青年英才计划项目(批准号:YETP0698);北京市教育委员会支持项目(科学研究与研究生培养共建项目)华北电力大学校内编号:GJ2013009。