1. 引言

封装是电子器件必要的工序之一,是将电子器件按照一定的要求合理布置、组装、连接,并与环境隔离从而使其得到保护的工艺,其作用是防止水分、尘埃及有害气体对电子器件造成侵蚀、减缓震动、防止外力损伤和稳定元器件参数。其中陶瓷和金属属于气密性封装材料,其封装效果可靠性高,主要用于航天、航空及军事领域。

碳化硅(SiC)是目前发展最成熟的宽禁带半导体材料,非常适合制作高功率、耐高温的半导体器件,基于SiC材料的肖特基二极管、JFET、MOSFET等元器件都已研制出来,并广泛应用于航天、电力工业等领域[1] [2] 。由于碳化硅器件通常应用于较为恶劣的高温或高辐照条件下,其器件封装要求也较传统的硅半导体器件或集成电路的要求更高。目前300℃~600℃工作条件下还缺乏成熟的封装技术,这也成为限制碳化硅器件应用的主要障碍之一,其面临的困难和挑战表现在同时要求封装材料的化学特性、物理特性以及电学特性在高温环境下能保持稳定,而且不同封装材料间界面也需要很高的稳定性和热膨胀系数的匹配。对封装材料的苛刻要求使得碳化硅器件封装成为了国内外重要的研究方向。其中,日本富士电机采用无需引线键合的布线技术,低热电阻的绝缘底板及耐热性较高的封装树脂等,实现了小型化,并提高了可靠性。

2. 碳化硅封装方式

碳化硅是宽带隙半导体材料,基于碳化硅的电子器件一般应用于功率器件、高温、高频等领域,特别在功率器件方面,碳化硅具有得天独厚的优势。但是为了实现高温功率器件的应用,封装成为了器件应用的瓶颈,传统电子器件的封装材料很难满足碳化硅器件封装的要求。例如塑封的使用温度一般不超过180℃,而碳化硅功率器件可工作在300℃~600℃的恶劣环境中,而一般的气密性封装所使用的材料也难以达到这样的高温要求。因此必须研究探索新的封装材料对碳化硅器件进行气密性封装。

碳化硅器件封装的材料需要满足以下条件:1) 具有良好的导热性;2) 具有优良的绝缘特性;3) 热膨胀系数小,与碳化硅的热膨胀系数匹配;4) 耐高温,在空气氛围300℃以上高温环境中保持稳定。封装材料主要包括碳化硅芯片所依附的基板材料、将碳化硅与基板粘接在一起的贴片材料以及电极连接键合材料(图1)。

为了实现对SiC器件的有效封装,最大发挥器件性能,并使得器件工作在合适的外界条件下,必须对器件本身的特性进行深入的分析。高温电子器件通常基于宽带系半导体材料,其主要原因在于宽带隙半导体材料的温度效应不敏感,其本征载流子浓度远低于传统的硅材料。半导体材料的本征载流子浓度与其带隙及温度呈指数关系,如下式

Figure 1. Sketch map of SiC device package

图1. 碳化硅器件封装的示意图

(1)

(1)

其中T为温度,单位是开尔文;Eg为半导体材料的带隙;Nc、Nv是导带、价带的能态密度;k为波尔兹曼常数。

(2)

(2)

其中A是pn结的结面积,ND是n型掺杂的浓度,W是空间电荷区的宽度,Dp是空穴的扩散常数,τ是有效的少子寿命。由(2)式可知,反向饱和电流与本征载流子浓度密切相关,而本征载流子浓度随着温度的变化指数上升,这样器件的反向饱和电流也将随着温度的上升而指数增加,这对于器件的性能有极大的影响。而对于宽带隙半导体材料SiC,其带隙比硅材料大几倍,因此本征载流子浓度要低几个数量级,因此可以工作在600℃的高温下,从而突破了这一基本的物理限制。

由上述分析可见,SiC器件的最大特点在于其具有较宽的带隙,本征载流子浓度较低,因此可在高温条件下工作。从反向饱和电流的分析上可以看出,SiC器件的反向饱和电流也同样随着温度的升高而指数增加,因此一定程度的散热有利于器件性能的提升。同时,由于封装材料和技术的限制,目前SiC器件的实际工作温度一般不超过200℃。

综合考虑到器件的性能与封装材料限制,实际做SiC器件封装的时候适当的散热设计有利于器件的性能发挥和稳定性。

2.1. 封装基板材料的选择

器件封装的基板材料中最为常见的是氧化铝基板(Al2O3),氧化铝基板技术十分成熟并且价格低廉,但是它的热导率是常见材料中较低的,因此不适用于功率器件的封装,同时Al2O3的热膨胀系数比SiC的热膨胀系数大得多。BeO是另一种成熟的封装基板材料,并且具有优良的导热性能,但是它具有一定的毒性,制约了它的应用。氮化硅是碳化硅器件封装较为适合的基板,它具有与碳化硅相近热膨胀系数,其电学特性和导热能力则居于各种封装材料的平均水平,其优势在于拥有较高的机械强度,对于单一碳化硅器件的封装是十分合适的。此外,氮化铝陶瓷基板具有优良的绝缘性能和很高的热导率,同时氮化铝与碳化硅的热膨胀系数非常接近,可以避免温度变化产生的应力。可实现高达500℃的混合封装,有望成为碳化硅器件封装重要的基础材料之一。

2.2. SiC封装的贴片材料

芯片粘贴是指将半导体元器件与封装基板、底座或管壳粘贴固定的过程。对于SiC功率器件,目前成熟的贴片技术是采用合金或者导电胶将芯片的一面与热沉粘合,另一面的电极采用金丝或Al丝进行键合连接。贴片材料必须要保证芯片产生的热量能够通过热沉/基板散发出去,同时要有足够的机械强度。此外芯片材料与基板材料/热沉、贴片材料之间的热膨胀系数应尽可能吻合,避免温度变化的过程中产生应力,导致封装失效,甚至器件损坏。对于某些碳化硅器件来说,贴片材料的电学特性也需要满足一定的要求,以承担电流的导出[3] 。

以Au为基础的纤焊合金是适用于SiC器件封装的一种纤焊材料,它们通常具有很高的熔点,例如Au-Sn合金的熔点为280℃,而Au-Ge合金的熔点更高达356℃,这对于高温应用是极为有利的。同时这些纤焊共融合金还具有良好的导电性、热传导能力和固化后较强的粘合力。研究证实包含Au的二元共晶纤焊材料,其微观构成有两种金属的晶粒混合而成,具有优良的机械性能。

银纳米颗粒是另外一种很有潜力的SiC器件键合材料,它具有很强的热传导能力,同时在高温下与SiC材料能实现良好的兼容和匹配。实验证实采用银纳米颗粒将SiC器件与直接覆铜(DBC)基板键合,其键合强度达到了40 MPa以上,并且其工作温度甚至可以达到500℃以上,这是已知的纤焊合金及导电胶无法达到的。

2.3. 金属丝键合材料

作为互连线的金属丝键合材料主要有Al、Au、Pt等几种金属材料,其中Al和Au是最常用键合金属材料。对于功率器件其电流较大,因此需要更粗的键合Al丝,为此除了纯Al丝以外,人们还发展了几种合金材料,如Al-Mg合金、Al-Si合金等,其中Mg、Si的含量仅1%。实际应用表明无论在高温条件下还是抗疲劳试验中,Al-Mg合金的电阻率都优于Al-Si合金;Al丝与Ni电极的键合也是十分稳定可靠的。对于Au丝,由于功率器件的大电流要求,一般需要多根金丝键合,金丝高温的稳定性优于Al丝。另外一种键合金属丝为Pt,Pt的导电性较金丝差,但在高温下能够提高更可靠的机械强度。

一般来讲,键合所有的金属丝材料应该与器件/基板的电极为同种金属材料,这样可以避免在高温下不同金属间的相互扩散,进而形成腐蚀型断裂。例如Pt,Pt的导电性较金丝差,但在高温下能够提高更可靠的机械强度[4] 。同种金属的互联最高温度受限于金属的熔点,例如Al-Al接触的最高工作温度为660℃,Au-Au接触的工作温度可高达1064℃。而不同金属的互联则受限于金属互扩散造成的强度或阻值增加,如Al-Au接触最高工作温度仅175℃,而Ni-Al合金由于高温下互扩散造成接触点形成空位虚接,从而导致键合面积及强度的下降,其最高工作温度为300℃。

3. 碳化硅器件封装实例

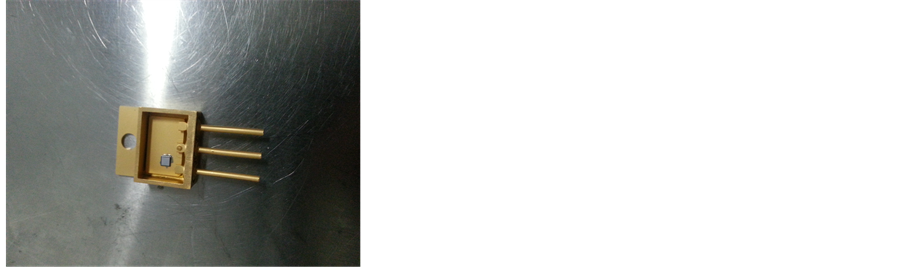

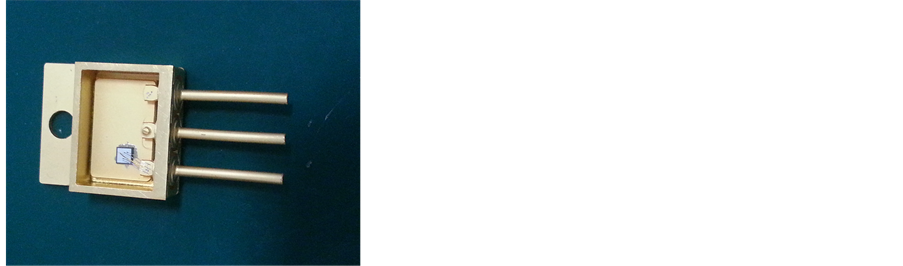

根据实际条件,本批封装1700 V型SBD器件的封装结构采用To-258结构的封装形式。封装过程图2。

4. SiC功率器件封装结果

SiC功率器件封装前后特性参数的对比如表1。

从器件封装前后的正向特性来看,在室温条件下,50 A正向电流条件下,封装前对应的电压为1.9 V,封装后对应的电压为1.43 V,电压降低。从器件封装前后的反向特性来看,在击穿电压为1700 V条件时,封装前的漏电流为133 uA,封装后的漏电流为17.56 uA,漏电流降低。下面从器件封装可靠性的角度,对SiC功率器件的封装可靠性进行一定的评价。

(a) 碳化硅器件封装 (b) 碳化硅器件封装 (c) 碳化硅器件封装 (d) 碳化硅器件封装

Figure 2. SiC device package

图2. 碳化硅器件封装过程图

Table 1. 1700 V/50A JBS testing result

表1. 1700 V/50A JBS测试结果

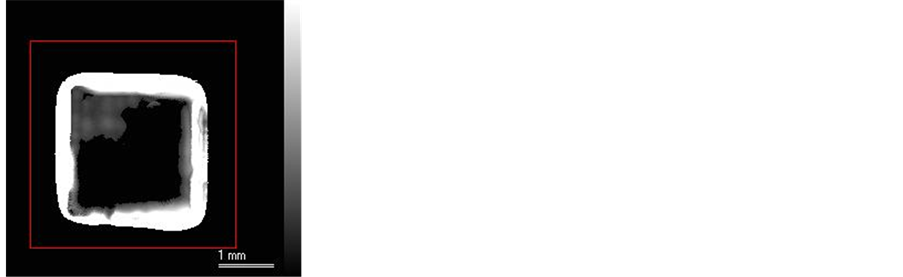

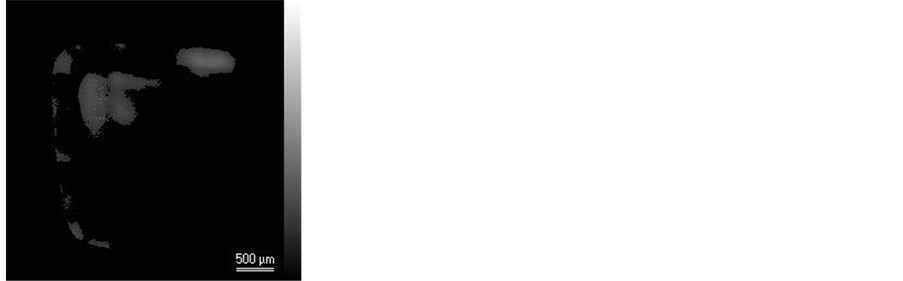

5. SiC功率器件封装后超声波扫描结果

由于超声波具有不用拆除组件外部封装之非破坏性检测能力,根据其对空气的灵敏度非常强的特性。故SAM可以有效的检出其中因水气或热能所造成的破坏如:脱层、气孔及裂缝等[5] 。超声波在行经介质时,若遇到不同密度或弹性系数之物质时,即会产生反射回波。而此种反射回波强度会因材料密度不同而有所差异。SAM即最利用此特性来检出材料内部的缺陷并依所接收之讯号变化将之成像。因此,只要被检测物上表面或内部芯片构装材料的接口有脱层、气孔、裂缝等缺陷,即可由SAM影像得知缺陷之相对位置。SiC功率器件在封装后采用声学扫描的方法对其焊接质量进行了评价,以下为声学扫描各层得到的结果:

当热传递到芯片/焊料界面时,如果界面接触良好,热直接传到散热片(一般为铜板散热片),上,散热片将热量散发出去,从而达到散热目的。当焊料中有空洞存在时,空气的热阻挡作用使得此区域的热传导性能下降,无法散发出去的热将积累并聚集在此区域。经过一定周期的热循环之后,热集中将使此局部区域温度升高。空洞中气体的存在会在热循环过程中产生收缩和膨胀的应力作用,空洞存在的地方便会成为应力集中点,并成为产生应力裂纹的根本原因。热集中又加剧了裂纹的扩展并导致芯片短路,在大电流的冲击下最终导致芯片发生EOS。图3为SiC器件声学扫描的结果,从(a)到(c)依次为,焊料层与基板之间,焊料层,焊料层与芯片之间的SAM扫描的结果,从结果来看,焊料层空洞的面积占整体面积的30%以内,封装具有较高的可靠性。

在器件的生产过程中,芯片焊接是封装过程中的重点控制工序。此工艺的目的是将芯片通过融化的合金焊料粘结在引线框架上,形成良好的欧姆接触和散热通路。由于固体表面的复杂性和粘结剂的不同特性,目前存在的吸附理论、静电理论、扩散理论、机械理论、化学键理论和配位键理论,都不能单一地解释各种表面与粘接剂的粘接机理。任何一个固体表面都会吸附气体、油污、尘埃等污物,还会与空气中的氧起作用形成氧化膜使表面不清洁。由于加工精度的影响,固体表面存在微观和宏观的表面几何形状误差,粘接界面只有理论值的极少一部分,两固体表面的实际接触面积仅占总几何面积的2%~7%,因而严重影响粘接剂对固体表面的润湿作用。因此在芯片焊接过程中,在焊料中如果大面积空洞存在,将严重的影响了器件的欧姆接触和散热,对器件的可靠性产生不利影响。

在实际应用过程中发现,即使含有少量空洞的器件仍然存在可靠性隐患[5] 。下一步应该采取措施通过优化芯片焊接温度一时间曲线,减少焊料空洞含量,从而提高器件的可靠性与延长器件使用寿命。提高温度,是为了增加芯片下焊膏的流动性,有利于焊膏内空气排出芯片焊接区域;延长熔融时间,有利于焊膏内空气的完全排出;降低焊后降温速率,有利于保护芯片,减少芯片产生微裂纹的可能性。

提高焊接温度会带来更多的热应力,但从优化结果可知,可以减少焊料空洞。从提高器件可靠性角度考虑,提高焊接温度虽引入更大的热盈利,但减少焊料空洞具有更大的实际应用价值。下一步需要经过实验,对其进行进一步的优化,在降低空洞,进一步提高碳化硅功率器件封装可靠性。

6. 结论

碳化硅器件不同于传统的硅基电子器件/集成电路,其封装材料与技术也大不相同。碳化硅器件通常具有高功率、高频特性,并可应用于高温环境中,普通的塑料封工作温度一般不超过180℃,显然不适用于碳化硅器件的封装。气密性封装中,对于基板材料、贴片材料、键合材料都需要针对碳化硅材料进

(a)

(a) (b)

(b) (c)

(c)

Figure 3. (a) SAM results of solder layer and substrate interface; (b) SAM results of solder layer; (c) SAM results of solder layer and chip

图3. (a) 焊料层与基板界面的SAM结果;(b) 焊料层的SAM结果;(c) 焊料层与芯片的SAM结果

行选择,使其满足电学、热导以及热膨胀系数的要求,并可在高温下工作。适用于的碳化硅器件封装的材料如下:

1) 基板材料:最适用于SiC器件封装的基板材料是AlN材料,它具有与SiC相近的热膨胀系数,优良的导热性能和电学绝缘性能。其次Si3N4也是不错的选择,尽管它的电学性能和导热性能一般,但是它具有较高的机械强度。

2) 贴片材料:将碳化硅芯片与基板材料粘合在一起的贴片材料选择是十分广泛的,但它的性能对于封装的成败起到了决定性作用。较为可靠的材料包括Ag/Ag纳米颗粒/Ag玻璃、Au-Sn合金,这两种材料都属于无铅材料;含铅材料包括Pb-Sn合金、Pb-Sn-Ag合金也可用于SiC的贴片封装;此外含ZnO、B2O3的玻璃材料也是不错的选择,它们可与AlN基板形成良好的接触并且工作温度可达到600℃。

3) 键合金属丝材料:键合金属丝材料的选择一般包括Al、Au、Pt三种材料,它们的熔点都在600℃以上。选择何种金属丝的基本原则是,根据SiC器件的电极金属材料选择,材料相同的金属不会发生互扩散,键合后结构稳定。而不同的金属材料由于互扩散可造成连接点的电阻增大、键合强度下降等后果,最终导致器件不稳定甚至断路。

其他的封装材料根据实际需求进行选择。可见,碳化硅器件封装并不存在单一标准,并且很多新的高温封装材料仍然在开发之中,具体选择封装材料与技术的选择应根据器件的实际特性与工作条件进行合理的选择。

致 谢

本工作感谢国家电网公司科技项目(3300V碳化硅二极管与硅IGBT混合模块关键技术研究)的支持。