1. 引言

镁合金是实际应用中最轻的金属结构材料,它具有比强度和比刚度高、阻尼性能好等优点,被广泛应用于航空航天、汽车工业、以及微电子领域[1] [2] 。但目前镁合金仍存在强度偏低、耐热耐蚀性较差等不足,这极大限制了镁合金的应用领域。研究表明,稀土元素(RE)的加入能大幅度提高镁合金的的强度和高温性能。诸如,目前已经商业化的Mg-Y-Nd系镁合金(如WE54和WE43)具有较好的综合性能(拉伸强度、硬度、延展性、高温性能等) [3] 。然而,Mg-RE系镁合金普遍存在稀土含量较高的问题,致使产品成本居高不下,不利于这类镁合金的商业化。因此,降低稀土含量或采用廉价的合金元素(但不显著降低合金性能),是开发新型高性能镁合金必须考虑的因素。廉价、可时效硬化的镁合金是高性能镁合金的发展趋势 [4] 。Mg-Zn-Zr合金是一种廉价的商用铸造镁合金(诸如ZK60、ZK61和ZK31等牌号合金),但它易发生微观疏松,并有热裂倾向。研究表明,微合金化不仅能改善镁合金显微组织结构,而且能显著缩短峰值强度所需的时效时间,显著改善镁合金的力学性能和时效硬化响应 [5] - [7] 。Mendis等人 [5] 研究发现,同时添加微量的Ag和Ca较单独添加Ag或Ca更能显著地提升Mg-2.4Zn (in at.%)合金的时效硬化响应和硬度,添加Zr能进一步细化Mg-2.4Zn-0.1Ag-0.1Ca合金的晶粒。Du等人 [6] 和Langelier等人 [7] 的研究结果显示,同时添加微量的合金元素Ce和Ca能显著改善Mg-Zn合金的显微组织结构,大幅提升合金的强度和延性。Mg-Zn-RE系镁合金中存在长周期结构增强机制,自从日本材料科学家Y.Kawamura [8] 首次成功制备长周期有序堆垛相增强的Mg97Zn1Y2镁合金 [9] ,长周期堆垛增强镁合金取得了很大进展。迄今,关于Mg-Zn-Y-Zr系镁合金的研究较多,但有关Mg-Zn-Yb-Zr镁合金的研究报道很少。Yb是周期表中倒数第二个稀土金属元素,它是除Sc外的另一个与Mg只生成一个中间化合物的稀土金属元素,并且中间化合物YbMg2与Mg-Sc系的中间化合物g-ScMg一样具有很宽的均相成分范围。于文斌、刘志义等 [10] 研究发现,少量的Yb能使ZK60-xYb镁合金(in wt.%, x = 0, 1, 2)晶粒得以显著细化,合金强度也明显提高。并通过透射电镜(TEM)观察分析发现,添加2 wt.%Yb的ZK60合金在热挤压过程动态析出了非常弥散细小的球状未知相颗粒,经T6热处理后得到的析出相更加弥散和均匀。本文将研究Yb对Mg-4.0Zn- 0.5Zr镁合金铸态、固溶以及时效后的显微组织和性能影响,旨在为低稀土含量的镁合金的研究与开发提供可行性指导。

2. 实验

本次实验以Mg-4%Zn-0.5%Zr镁合金为基础合金,制备了一系列不同Yb含量的Mg-4%Zn-0.5%Zr- xYb (均为质量百分比,下同)镁合金。镁合金成分如表1所示。制备该镁合金的原材料为,纯镁锭(99.9%)、纯锌锭(99.9%)、纯锆粒(99.9%)、纯镱粒(99.9%)。

首先,机械打磨去除原材料表面的氧化层,并将电子天平准确称量好的原料用丙酮洗净,然后利用真空电弧炉在高纯Ar气氛下将其封装在Ta坩埚中。封装好的Ta坩埚进一步真空封装在石英管中,其后放入700℃的扩散炉,缓慢升温至900℃并保温3小时,待熔体温度降低至750℃,取出石英管并击破石英管进行水淬。合金样品分成A、B两组,A、B两组样品分别在320℃固溶6 h和12 h。固溶处理后的合金在125℃进行时效处理。镁合金的侵蚀剂成分为:5 g苦味酸 + 5 mL冰醋酸 + 100 mL无水乙醇 + 10 mL蒸馏水。合金的显微组织观察采用德国LeicaDM4000M智能型金相显微镜,硬度测试采用美国标乐MicroMeter®5104硬度测试系统,硬度测试采用100 gf加载,加载时间为15 s。合金中各相的形貌及能谱分析采用NOVATM NanoSEM 230场发射扫描电镜。

3. 结果及讨论

3.1. Yb含量对合金显微组织的影响

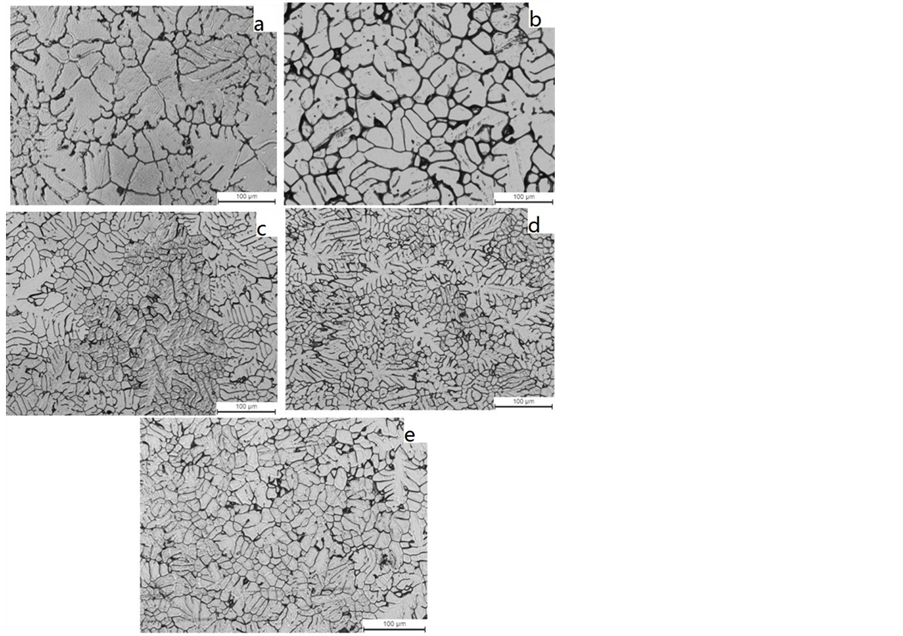

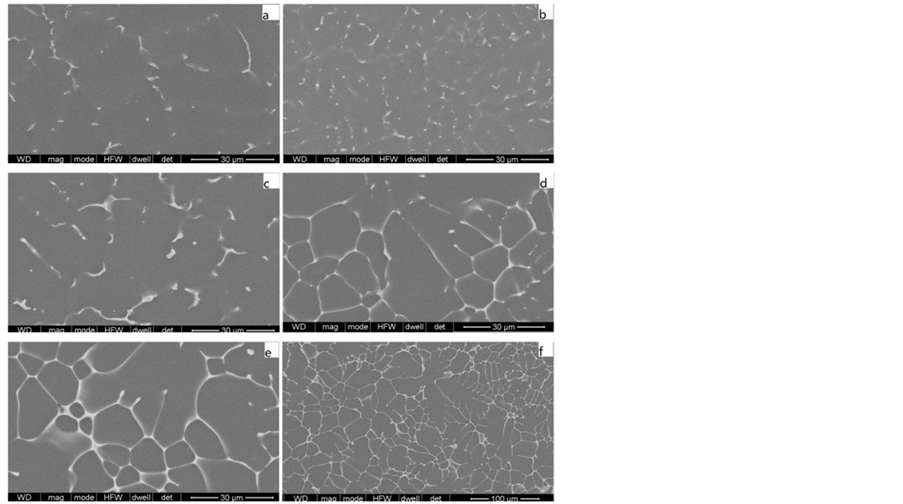

图1和图2分别为不同Yb含量的铸态Mg-Zn-Zr-xYb镁合金的光学显微及电子显微照片。由图1中可以看出,在Mg-Zn-Zr镁合金中添加少量的Yb元素可以显著改善镁合金的显微组织,不含Yb的Alloy-1合金,其晶粒较为粗大,晶粒大小不均匀。随着Yb含量的添加,合金的晶粒更为细小、弥散,分布更为均匀。当Yb含量为2.4%时,晶粒细化明显,Yb含量继续增加,晶粒大小基本不变。由图中也可看出,铸态合金由于冷却速度较大,且存在模壁效应,枝晶较发达。总之,Yb的添加显著改善了合金的显微组织,细化了晶粒。由图2可以看出,随着Yb含量的增加,第二相显著增加;当Yb含量大于1.2%时,大量第二相成网状结构析出。其中,图2(f)为Alloy-5合金在低倍率下的电子显微照片,由图可以清楚的看出第二相呈网状析出,第二相的析出有利于合金的强化,但网状结构析出相会降低合金的力学性能。

图3和图4分别为Mg-Zn-Zr-xYb镁合金固溶6 h和12 h后的光学显微组织照片。可以看出,合金经固溶处理后晶粒有一定的长大趋势,枝晶明显减少,晶粒大小也更为均匀。对比固溶6 h和12 h的合金样品,Alloy-4合金固溶12 h后枝晶较固溶6 h的减少更为明显,固溶12 h合金样品较固溶6 h合金样品晶粒略微长大。图5为Mg-Zn-Zr-xYb合金固溶12 h后的SEM照片,对比图5和图2可以看出,固溶后

Table 1. Chemical compositions of the alloys

表1. 合金的化学成分(%,质量分数)

Figure 1. Optical micrographs of Mg-Zn-Zr-xYb as-cast alloy: (a) Alloy-1; (b) Alloy-2; (c) Alloy-3; (d) Alloy-4; (e) Alloy-5

图1. Mg-Zn-Zr-xYb合金铸态光学显微组织

Figure 2. SEM microstructure of Mg-Zn-Zr-xYb as-cast alloy: (a) Alloy-1; (b) Alloy-2; (c) Alloy-3; (d) Alloy-4; (e) and (f) Alloy-5

图2. 铸态Mg-Zn-Zr-xYb合金SEM显微组织形貌

Figure 3. Optical micrographs of Mg-Zn-Zr-xYb alloy (Solution 6 h): (a) Alloy-1; (b) Alloy-2; (c) Alloy-3; (d) Alloy-4; (e) Alloy-5

图3. Mg-Zn-Zr-xYb合金固溶6 h光学显微组织

Figure 4. Optical micrographs of Mg-Zn-Zr-xYb alloy (Solution 12 h): (a) Alloy-1; (b) Alloy-2; (c) Alloy-3; (d) Alloy-4; (e) Alloy-5

图4. Mg-Zn-Zr-xYb合金固溶12 h光学显微组织

Figure 5. SEM microstructure of Mg-Zn-Zr-xYb solution alloy

图5. 固溶态Mg-Zn-Zr-xYb合金SEM显微组织形貌

相界更为清晰,析出相减少并不明显,即固溶后溶入基体的第二相较少,结合图6、图7能谱分析结果也可得出,Yb元素基本不在基体中固溶,镁基体中主要固溶元素为Zn。此外,Alloy-4、Alloy-5中的析出相还是以网状结构出现。

图6和图7分别为Yb含量0.6%和1.2%的合金基体和第二相的能谱成分分析对比图。由能谱数据可以得出,添加的稀土Yb主要分布在第二相中,基体中几乎不含稀土Yb。合金的Yb添加量增多,析出相中Yb含量也随着增多,alloy-2、allloy-3中第二相的Yb含量分别为15.92%、23.43%。此外,析出相中Zn含量随合金的稀土Yb含量增加也相应增加。

3.2. Yb对合金力学性能的影响

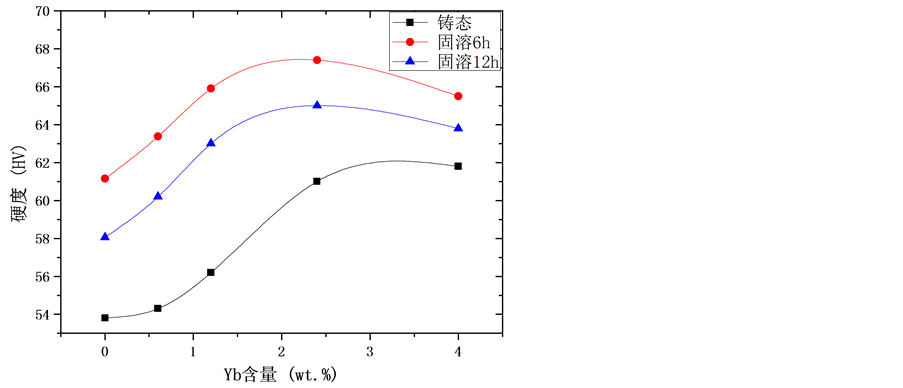

图8是铸态和320℃固溶态Mg-Zn-Zr-xYb镁合金的显微硬度随Yb含量的变化图,从图中可以得出,铸态合金随着Yb含量的增加,显微硬度增大,当Yb含量为4%时,铸态合金硬度为64.5 HV。固溶后各组合金的硬度均有一定幅度的上升,Yb含量为4%的样品硬度增强不显著。当Yb质量分数为2.4%的合金固溶6 h时,样品硬度最大达67.4 HV。合金固溶12 h后较固溶6 h硬度有所下降,原因是固溶时间较长,晶粒存在长大趋势。

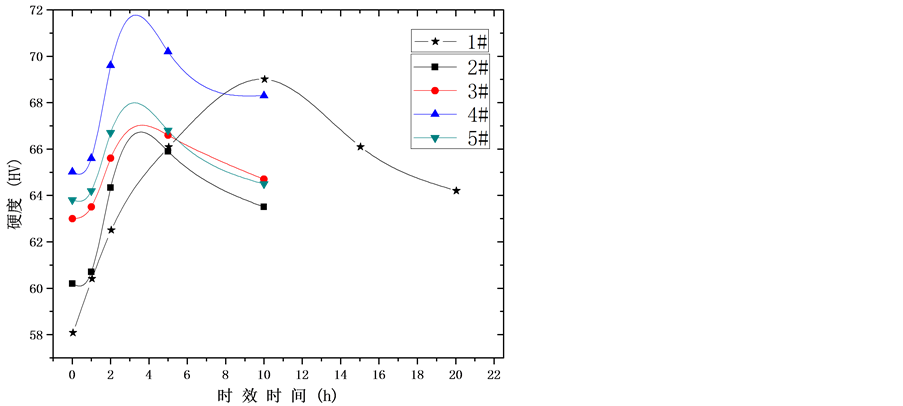

图9是固溶12 h合金样品经过系列时效后,合金的显微硬度随时效时间的变化。从图中可以看出,在时效初期(时效时间约1 h),5个合金的硬度均只是略有增大,此时基体中的析出相较少(或称为孕育期),因此硬度变化不大。继续时效,合金的硬度迅速上升,尤其是Alloy-4合金硬度上升明显。此时,有较多

Figure 6. SEM micrograph and spectrum analysis of Alloy-2 after solution alloy

图6. Alloy-2合金固溶态SEM照片及能谱分析结果

Figure 7. SEM micrograph and spectrum analysis of Alloy-3 after solution alloy

图7. Alloy-3合金固溶态SEM照片及能谱分析结果

Figure 8. Variation of the microhardness of the as-cast and solution heated alloys with Yb content

图8. 铸态、固溶态合金显微硬度随Yb含量的变化

Figure 9. The aging curve of 12 h solid solution of Mg-Zn-Zr-xYb alloys

图9. Mg-Zn-Zr-xYb合金固溶12 h样品时效曲线

的细小沉淀相从基体中析出。Alloy-2、Alloy-3合金的时效硬度峰值在3.5小时处达到,其峰时效硬度分别为66.8 HV和67.2 HV;Alloy-4合金峰时效时间约为3.0小时,峰时效硬度为71.8 HV;Alloy-5合金达到峰时效时间为3小时,峰时效强度为68.0 HV。Alloy-1合金由于不含Yb元素,其时效曲线与其他4个样品相差较大。Alloy-1合金在10小时处达到时效峰值,硬度峰值为69.0 HV。实验结果表明,添加少量的Yb就能使Mg-4%Zn-0.5%Zr镁合金的峰值时效时间显著缩短,当合金的Yb含量为2.4%时,合金的时效峰值硬度最大。当时效时间过长时,由于晶粒的长大,5个合金的硬度都有一定的降低。

4. 结论

1) 添加Yb使Mg-Zn-Zr-xYb镁合金铸态组织的晶粒细化,当添加量大于1.2%时,晶粒细化明显。同时,晶粒大小也更为均匀。

2) 当Yb含量小于2.4%时,析出离散的第二相。当Yb含量 ≥ 2.4%时,铸态合金中析出的第二相呈网状结构,并且第二相的体积分数随Yb含量的增大而增多。

3) 固溶后,晶粒略微长大。固溶6 h后,不同Yb含量的镁合金的硬度均上升;固溶时间为12 h时,相应合金的硬度较固溶6 h略微下降。

4) 时效后,合金的硬度都呈现出先上升后下降的趋势。添加少量的Yb能使Mg-4%Zn-0.5%Zr镁合金的峰值时效时间大幅缩短,时效响应得以显著改善。当Yb含量为2.4%时,时效效果最佳。且达到峰时效时间为3 h,峰时效强度为71.8 HV。

基金项目

国家自然科学基金资助(项目号50971135)。