在稠油热采中,蒸汽注入参数合理化选择、产量的预测、剩余储量的计算、吞吐过程中的热效率计算,这些都必须知道加热半径,因此加热半径合理计算在热采中起着重要作用。在加热半径计算方面,各学者已做了大量工作,Marx-Langenheim [1] 假设油层均质,通过对纵向热损失的研究提出了热采油藏加热面积的计算公式,但未考虑轮次加热;窦宏恩等 [2] 考虑了轮次加热,但是没有考虑焖井时间对加热半径的影响,也未考虑井筒向地层传热的热量损失;刘鹏 [3] 有考虑焖井时间对加热半径的影响,但是在推导过程中出现了错误,也未考虑井筒向地层传热的热量损失,在考虑轮次时的加热半径,需要计算上轮次的平均温度,文献 [4] 认为地层温度不是恒定的,文献 [5] 认为从井筒到原始地层的温度分布是逐渐降低的,文献 [6] [7] [8] [9] 对水平井加热半径做了研究。笔者在前者的基础上建立了新的加热半径计算公式,其公式考虑井筒向地层传热的热损失,也考虑焖井时间对顶底层传热的热损失。笔者将各文献的内容进行总结,系统性地得到直井加热半径的求解方法及过程。

2. 数学模型的建立

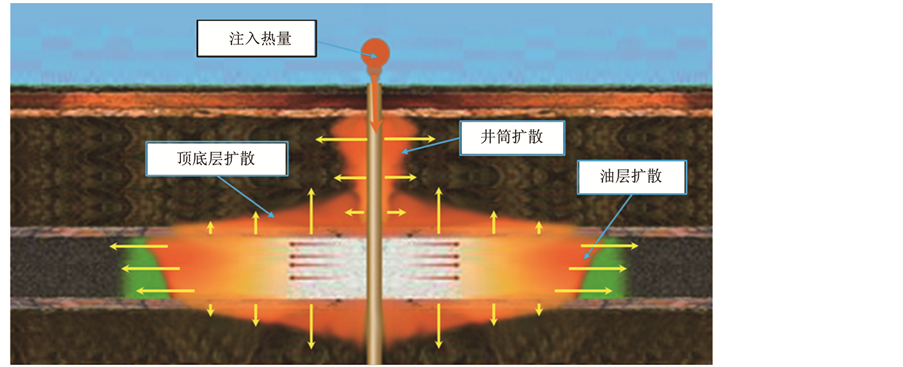

在蒸汽吞吐中,根据能量守恒原理,热量主要包括4大部分,分别为蒸汽的注入热量、井筒扩散引起的热损失热量、顶底层扩散引起的损失热量、油层吸收热量,如果是多轮次开采还有液体带走的余热。其示意图如图1所示。

Figure 1. Schematic diagram of energy distribution in thermal recovery process

图1. 热采过程中能量分布示意图

2.1. 井筒热损失分析

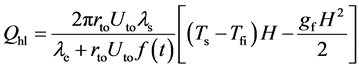

从井口到井底,热量通过井筒传到地层引起的热损失称为井筒热损失,曾玉强 [8] 研究了井筒热损失计算公式并作了详细推导,这里只引用其计算公式。

(1)

(1)

(2)

(2)

式中:Qhl为蒸汽注入井筒过程中的热量总损失,W;Uto为井筒总传热系数,W/(m2∙K);rto为油管外半径,m;Ts为蒸汽温度,K;λe、λs都为油层导热系数,单位分别是W/(m∙K)、kJ/(h∙m∙k);Tfi为地表的温度,K;H为井深,m;f(t)为Ramey时间函数;η为井筒热损失率,%;Ms为注入的蒸汽质量流速,kg/h;Hw为井口注入温度下水的热焓,kJ/kg;X为井底蒸汽干度,%;Lv为蒸汽的汽化潜热,kJ/kg;gf为静温梯度,℃/100 m。

2.2. 考虑焖井时间对顶底层扩散的影响

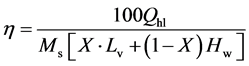

顶底层扩散引起的热损失从注汽到生产都存在,笔者之研究焖井段顶底层热损失,刘鹏 [3] 在研究热量向顶底层扩散时,公式推导过程中出现了错误,笔者做了重新的推导,推导过程如下:

导热速度为:

(3)

(3)

式中:ql为顶底层导热速率,kJ/h;Tr为加热区温度,℃;αe为顶底层扩散系数,m2/h;Ti为原始地层温度,℃;tm为焖井时间,h。

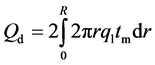

顶底层扩散热量Qd为:

(4)

(4)

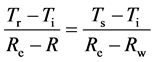

刘鹏 [3] 给出了加热区温度与注汽温度的关系:

(5)

(5)

式中:R为计算半径,m;Re为供给半径,m;Rw为井筒半径,m;Ts为注汽温度,℃。

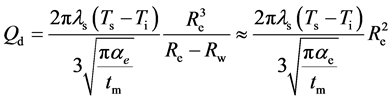

联立式(3)~(5)求解出顶底层热量损失为:

(6)

(6)

2.3. 加热半径计算公式

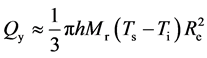

油层吸收热量:

(7)

(7)

(8)

(8)

式中:h为油层厚度,m;Mr为油层的热容量,kJ/(m3·℃);Qy为油层吸收热量,kJ;Qz为注入热量,kJ;tz为注蒸汽时间,h;qs为注汽速率,kg/h。

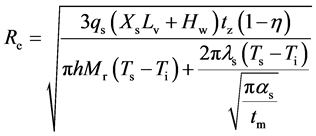

将式(1)~(8)联立求解得到如下公式:

(9)

(9)

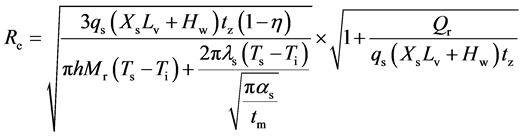

如果考虑轮次,需计算上一轮次带走的余热,其加热半径计算公式为:

(10)

(10)

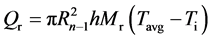

其中:

(11)

(11)

式中:Qr为上一轮次的余热,kJ;Rn-1为上一轮次的加热半径,m;Tavg为加热区的平均温度,℃。

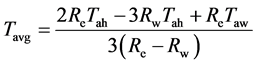

平均温度计算比较复杂,其李春兰 [10] 给出了较为简单的平均温度计算公式:

(12)

(12)

式中:Tah为焖井结束后加热半径边缘的温度,℃,一般根据黏温曲线得到,即稠油变为稀油的临界温度;Taw为焖井结束后井底温度,℃。

3. 参数的选择

地层的参数对加热半径计算准确性影响较大,通过试验方法得到其参数比较困难,因此需通过计算得到其相关参数,文献 [11] 给出了相关公式。

3.1. 热容量的确定

稠油区的比热反映了地层吸收热量的能力,它是计算加热半径的重要参数,其准确度直接影响加热半径计算的准确度,可根据岩石的组成进行分解得到,如图2所示。

Figure 2. Schematic diagram of reservoir composition distribution

图2. 储层成分分布示意图

其热容量计算公式如下:

(13)

(13)

式中:Mgj为岩层骨架热容量,kJ/(m3∙℃);Mcy为稠油热容量,kJ/(m3∙℃);Mw为水的热容量,kJ/(m3∙℃);ω为孔隙度,1;So为含油饱和度,1。

3.2. 导热系数确定

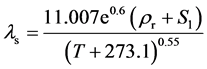

对于计算胶结砂岩建议用Tikhomirov公式,其公式如下:

(14)

(14)

式中:T为温度,℃;ρr为干燥岩石的密度,g/cm3;Sl为液体的饱和度,1。

3.3. 岩石的热扩散系数

岩石的热扩散系数不是一个独立参数,是其导热系数与热容之比,计算公式如下:

(15)

(15)

4. 实例分析

新疆某稠油油藏其井深h = 256 m;注汽温度Ts = 280℃;注汽速率qs = 5500 kg/h;注汽压力2.5 MPa,注汽干度X = 0.65,每轮注汽时间tZ = 240 h,焖井时间tm = 72 h;储层厚度为7.8 m;岩层骨架比热Mgj = 1154 kJ/(m3·℃);稠油比热Mcy = 2120 kJ/(m3·℃);水的比热Mw = 4200 kJ/(m3∙℃),孔隙度ω = 0.26;含油饱和度So = 0.65;干燥岩石的密度ρr = 2.7 g/cm3;原始地层温度Ti = 35℃。通过以上参数计算加热半径,其求解过程如下。

1) 计算参数的获取

通过以上条件,计算或查表得到以下参数,如表1。

Table 1. Calculation table of parameters results

表1. 参数结果计算表

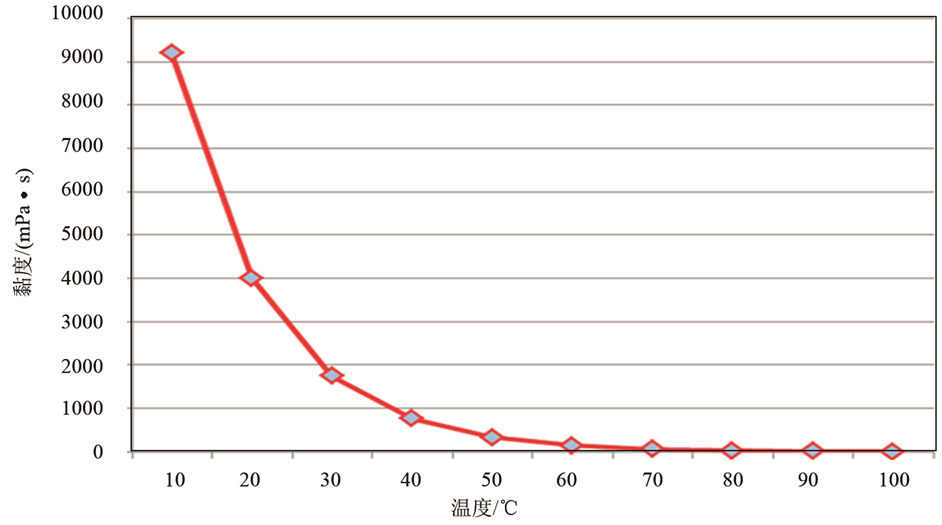

2) 地层平均温度确定

根据黏温曲线(图3)可以看出稠油的黏度突变温度为60℃,Tah为60℃,在焖井结束时刻,井底温度Taw为80℃。每一轮次的井底温度不同。本实例只取某一轮次作为参考。

Figure 3. Viscosity-temperature curve in each round

图3. 各轮次黏温曲线图

3) 实例计算

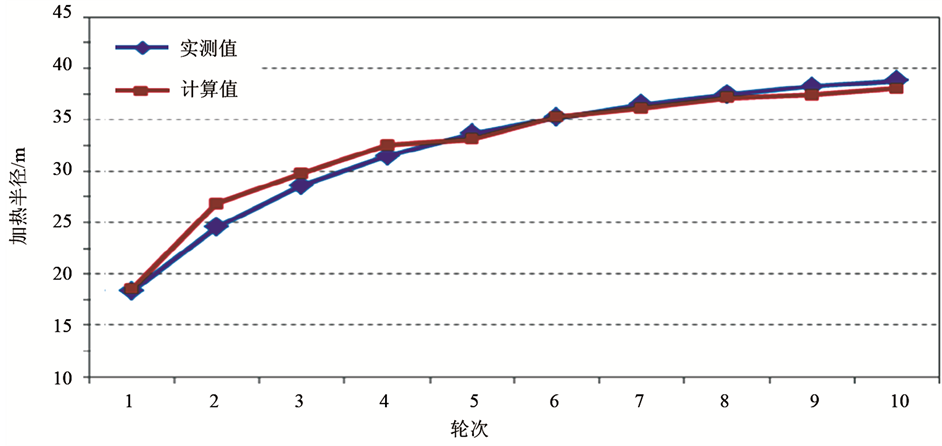

通过以上确定出各参数,将这些参数代入式(10)得出加热半径的计算结果,然后将计算值与稠油试井测试得到的值进行比对,其结果是如表2所示。

Table 2. Comparison table of calculation results

表2. 计算结果对比表

对比图如图4所示。

Figure 4. Comparison chart of heating radius calculation results

图4. 加热半径计算结果对比图

通过对比分析中,可以看出计算值与实测值曲线符合较好,误差在8%以内,因此该模型可以应用于稠油加热半径的计算中。

5. 结论

1) 运用能量守恒原理,从热量注入方面考虑了蒸汽相变释放的气化潜热,从热量损失方面考虑了井筒热量损失和顶底盖层热量损失,系统性地得到了加热半径的求解方法及求解过程。

2) 新的加热半径计算方法考虑因素全面,通过实例计算和分析表明该方法有较好的精度,可满足工程要求。

3) 阐述了计算加热半径时储层参数比热、导热系数、扩散系数的计算方法。加热半径计算公式从热量注入和热量损失方面考虑因素全面,计算较为准确,可较好地应用于现场实例分析中。