1. 引言

电机械制动系统(简称EMB),最早运用在飞机上,之后用在汽车制动系统上,现在开始运用在轨道交通上,并且被认为将取代传统的液压或者空气制动系统。相对于传统制动系统,电机械制动系统有如下优势:系统响应快、结构紧凑、系统轻量化、清洁环保、便于实现智能诊断和故障检测 [1] 。作为EMB的核心部分,电机械制动装置是一种机电一体化的伺服系统。而电机械制动装置中的驱动电机是关键部件,驱动电机的性能对整个系统影响很大。电机械制动驱动电机作为从电能到机械能转化的机构,它的设计首先以满足制动功能方面为前提,同时综合考虑重量、尺寸限制、复杂性、可靠性、成本等诸多因素,并实现设计最优化是电机械制动系统研发的最终目标。电机械制动驱动单元的总体方案设计应满足以下两个基本要求:1) 以能够稳定输出目标制动力为前提。2) 缩短制动响应时间,减少空走时间。

2. 基本组成以及工作原理

2.1. 基本组成

本文介绍的是一种方波驱动的三相无刷直流力矩电机,其基本组成如图1所示。

电机械制动装置所用的无刷直流电机,电机本体主要由定子和转子组成,定子在外层,转子在里面,转子中心安装有电机轴 [2] 。

2.2. 工作原理

该电机械用无刷直流力矩电机为三相无刷直流电机,永磁体是放置于转子上,加上位置传感器、逻辑控制电路及功率开关等共同组成了电子换向装置,通过三相逆变桥给各绕组按规定通电,完成电子换向功能,以使定子产生旋转磁场,该旋转磁场与电机转子的永磁体旋转相互作用,产生力矩驱动电机转子旋转 [3] 。

3. 列车电机械制动装置驱动电机关键性能指标

3.1. 电机械制动驱动电机设计目标参数

驱动单元的最大输出闸瓦压力(或者制动盘夹紧力)和制动响应时间是两个最主要的制动目标设计参数。这两个参数的确定是电机械制动驱动电机设计的基础和技术指标,调研了大部分轨道交通车辆,包括地铁、机车、高铁、普通客车和有轨电车等各个车型的制动器输出压力,其中国内常见城轨单元制动器最大闸瓦压力如表1所示。

Table 1. Domestic common urban rail unit brake maximum brake shoe pressure

表1. 国内常见城轨单元制动器最大闸瓦压力及闸瓦间隙

本课题设计的电机械制动装置为满足大都车辆使用要求,故设计结果应达到目前车辆上制动器所能输出的最大推力。另外由于本课题设计的电机械制动装置用于国内新装备的某一款新一代地铁列车,主机厂设计要求制动单元制动缸最大输出压力为21 KN,综合上表对比分析得出,电机械制动盘型制动器的制动缸最大输出压力应不小于21 KN。

3.2. 连续输出堵转转矩

电机械制动装置运动转换机构的主要作用是将输入端的旋转运动转化为输出端的平动,是电机械制动装置执行机构的一个重要组成部分。本课题的电机械盘型制动装置所选用的运动转换机构是滚珠丝杠,其力矩–推力转换常数为1.6 kN/Nm。电机械制动单元为达到响应快、结构可靠的要求,采用直驱设计,装置内部不加任何减速增矩装置。故驱动电机所需提供的连续堵转转矩为

故电机械盘型制动单元用驱动电机设计连续堵转转矩应大于15.5 Nm。

3.3. 空载转速

电机械制动装置设计初衷之一就是要缩短制动响应时间,减少空走时间。制动响应时间短、动态运转速度快是电机械制动的显著优势。这就要求电机械制动装置驱动电机具备高响应能力和高空载转速。

由列车牵引计算规程中对车辆的制动性能要求紧急制动最大响应时间为200 ms,即车辆空走消除闸瓦间隙时间为200 ms。

由制动盘间隙5 mm,消除制动间隙时间0.2 s,可知消除制动间隙阶段螺母轴向移动平均速度为

,选择丝杠导程L = 5 mm,可得此阶段螺杆平均转速

:

所以盘型制动装置用电机设计空载转速为300 r/min。

综上分析,如表2,电机械用无刷直流力矩电机的设计指标:

Table 2. Design index of brushless DC torque motor for electromechanical

表2. 电机械用无刷直流力矩电机设计指标

4. 电磁设计

4.1. 转子磁路设计

一般表贴式磁路结构简单,磁极的永磁体直接面对空气,具有加工和安装方便的特点。优点是电机散热面积比较大,结构便于冷却系统的安装,可以获得较高转矩输出而不用担心电机的冷却问题。并且永磁磁极易于实现优化设计,使之成为能使电机气隙磁密空间分布趋近于梯形的磁极形状,可以显著提高电机的性能 [4] 。定子电流频率较低,无需担心由于转子永磁体涡流损耗引起的转子温升和永磁体不可逆退磁问题。表贴式结构的永磁同步电机d、q轴电感基本相等,可采用

控制方式,较为简单、易于实现。综合上面的优点,电机械用无刷直流力矩电机选用表贴式转子磁路结构。

4.2. 永磁体的选用

永磁体是整个电机的磁源,其磁性能的好坏直接决定了电机的各项性能指标能否达到要求。目前,常用的永磁材料主要有铁氧体和钕铁硼稀土永磁材料等。钕铁硼稀土永磁材料具有较高的剩余磁密和矫顽力,因此很少量的钕铁硼材料就可以使电机获得足够大的励磁磁场,多用于高性能永磁电机中。

对于电机械用无刷直流力矩电机,使用环境条件恶劣,有湿热、灰尘等要求,故在永磁体选择时一方面考虑满足其各项使用指标,同时兼顾其使用状态,需要永磁材料具有较高的磁能积和较强的去磁能力,另一方面还要考虑其较高温度下性能稳定性及耐腐蚀性,钕铁硼在磁能积、抗去磁能力以及高温稳定性等方面有较为优异的一面 [5] 。在反复计算磁路后,最终选用钕铁硼N28SH。永磁体性能:剩余磁感应强度

:1.08 T,矫顽力

:764 KA/m,最大磁能积BH:215 KJ/m3。最高工作温度:150℃。

4.3. 极弧系数

极弧系数是电机的一个重要参数,本节分析了电机极弧系数对电机气隙磁密波形的影响,从而确定了电机械用无刷直流力矩电机的极弧系数。

一般直流电机的极弧系数取0.65左右。极弧系数太大,换向区太窄,换向小好,火花大;极弧系数太小,力能指标降低,材料利用率低,浪费。但对于永磁直流力矩电机来说,因为转速较低,极弧系数可取得大些,不会恶化换向,由此可提高电机力能指标,缩小电机体积。

极弧系数对气隙磁密波形的影响

对于表贴式永磁同步电机极弧系数为:

其中,

、

分别为电机计算极弧长度、极距。

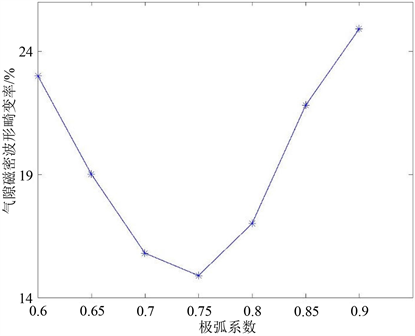

研究极弧系数对起重机用永磁同步电机气隙磁密波形的影响,采取其它条件不变,只改变极弧系数,每隔0.5在0.6~0.9之间进行取值。然后,利用电磁场分析软件Ansoft对模型进行电磁仿真计算,如图2所示为电机空载情况下的不同极弧系数气隙磁场的谐波畸变率。

Figure 2. Air gap magnetic distortion waveform distortion rate under different pole arc coefficients

图2. 不同极弧系数下气隙磁密波形畸变率

从图2可以看出,极弧系数从极弧系数从0.6逐渐增大到0.9,气隙磁场谐波畸变率先减小后增大,极弧系数为0.75时,气隙磁场谐波畸变率最小,为14.89%,极弧系数为0.9时,气隙磁场谐波畸变率最大,为24.9%;极弧系数为0.9时比极弧系数为0.75时,气隙磁场谐波畸变率增大了10%。通过以上分析确定电机的极弧系数为0.75。

4.4. 气隙长度的选择

气隙长度是指定子和转子之间空隙的宽度,是电机设计中一项重要参数,直接影响电机的制造成本和性能,选择该参数值时需要考虑多方面因素。从电机性能方面考虑,较小的气隙长度有利于提高电机磁路抗去磁能力,可以增加电机的输出转矩和效率,但是会增加制造成本以及装配难度,令无刷直流电机的换向性能变差,因此气隙长度也不能过小。另外气隙长度的选取还与所选用的永磁材料的性能有关,一般说来,钕铁硼等具有高矫顽力的稀土永磁材料,气隙长度可取的稍大一些。通常无刷直流电机的初步设计中气隙长度值预取为0.5~5 mm [6] 。

与传统电机气隙长度的选取不同,电机械用无刷直流力矩电机由于安装在列车上,处于振动的环境下,有必要考虑振动因素等对电机性能的影响。电机各部件产生变形,气隙长度选择较小,容易发生“扫膛”事故;如果气隙长度选择较大,会使永磁体的用量增加,进一步导致电机的成本增加。为了合理的选择气隙长度,先进行了电机械制动缸随机振动仿真研究,确定电机气隙长度的最小值。在保证机械性能的前提下,考虑电机的电磁性能。

在建立几何体后,划分网格、确定边界条件,进行模态分析,在制动缸约束模态分析的基础上进行随机振动研究。

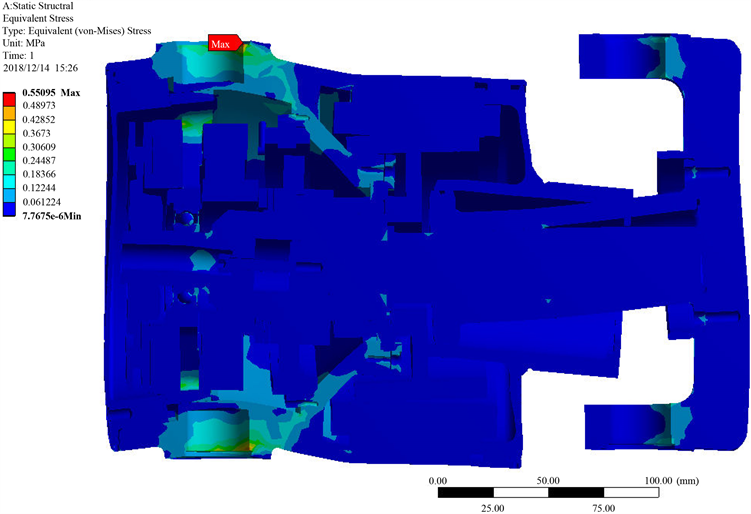

在上述边界条件下,如图3所示,制动缸受重力作用发生弹性变形,最大应力为0.55 MPa,出现在制动缸壳体安装销孔的边缘。最大变形量为1.5e−4 mm,出现在导向壳端盖处。

Figure 3. Equivalent stress distribution cloud

图3. 等效应力分布云图

在上述边界条件下进行制动缸的约束模态分析,得到其1~2阶固有频率和振型,其中第1阶为推力轴承的刚体模态。制动缸第2至12阶的模态振型见下表。从表3可知,制动缸的固有频率均高于680 Hz,在实际运行条件下不易产生共振现象。

在制动缸约束模态分析的基础上进行随机振动研究。根据IEC61373机车车辆设备冲击和振动标准的有关要求,设置制动缸在横向、垂向和纵向的加速度频谱密度函数(ASD)。

将上述随机振动施加于制动缸的固定约束上,进行随机振动仿真。制动缸各方向最大变形量如表4所示。在横向、垂向、纵向随机振动下,制动缸的变形量最大为8.8e−4 mm,出现在制动缸后盖中央,由横向振动造成。下表给出在各个振动方向上的最大变形量和发生位置,结果表明制动缸在随机振动下会产生一定的变形,但变形十分轻微。

Table 4. Brake cylinder deformation

表4. 制动缸变形量

如图4,图5所示,电机气隙处的垂向最大变形量为3.2e−4 mm,纵向最大变形量为3.8e−4 mm,均远小于电机气隙的大小。如图所示:

通过对制动缸进行静力学分析,模态分析以及基于IEC61373的随机振动分析,得到制动缸电机气隙处的最大变形量小于4e−4 mm,远小于电机气隙的大小。因此,随机振动对电机械制动缸的气隙设计没有直接影响。

此外,气隙长度过小,引起电机杂散损耗增大,也会引起电机的振动噪声。选取较大,电机磁路磁阻较大,永磁体利用率变小,想要获得相同的转矩,气隙长度就要加大永磁体的用量,会增加电机的成本,因此要综合考虑多方面因素来选取气隙长度,通常气隙长度的选择依据永磁电机设计原则,相应的比异步电机气隙大,最终通过几种方案对比综合考虑并参考成熟产品样本,将气隙初定为0.5 mm。

4.5. 极槽配合

本电机为调速永磁电机,电机频率越高电机铁耗越大,两者呈指数关系。根据频率转速关系式

,电机转速一定时,电机的极对数越多电机所需要的供电频率就越高,导致变频器损耗与铁耗较大。为了实现低速,常常采用多级结构,同时考虑到转子空间的限制,极数又不能过多,综合考虑本电机极数选择12以上较为合适。

本节对16极63槽与20极81槽两种电机进行磁路计算,对比的前提为:不同极数电机的单元电机相同。保持电机的体积不变,选择不同极数进行电机设计,观察空载转速与额定转矩,将计算结果整理如表5所示。

从以上计算结果可以看出,电机极数为16极时空载转速要比20极时要高得多,但输出转矩并没有提高多少,并且16极63槽的电机输出转矩已能满足要求。

电机械用永磁直流力矩电机要求响应快,所以电气时间常数尽量要小,极对数应选择多点,以减小线圈几何尺寸来减小电枢电感。力矩电机的效率普遍不高,电机的极对数越高,则匝数越多,铜耗一般越小,一般电机的极数越多交轴电感越小。一般电机采用的极槽数最小公倍数越大齿槽转矩越小。由此可见,合理选择极槽配合,增大极数与槽数的最小公倍数,可以有效削弱齿槽转矩。所以综合考虑本文极槽配合选取16极63槽。

4.6. 绕组设计

电机械用无刷直流力矩电机由于电机铜耗特别大,设计时应尽量提高电机的每极气隙磁通,减小匝数来降低电机的铜耗。电机械用无刷直流力矩电机设计中采用分数槽绕组。一方面,由于电机械用无刷直流力矩电机极数较多,如果选用整数槽绕组时,定子槽数很多,齿部宽度降低,这样齿部磁密的饱和度限制了每极气隙磁通不能提高很多,影响电机的性能。同时,定子齿部冲片的机械强度受到影响。另一方面,分数槽绕组跨距小,线圈端部长度减小,减少电机的铜耗,并且有利于下线和整形。

电机输出转矩的提高可以通过绕组形式的改变来实现,力矩电机转速较低,为了提高转矩密度,简化工艺,应该采用绕组因数较高的节距为1的分数槽集中绕组形式。绕组并联支路数为1,采取双层绕组,每槽导体数为28。此时槽满率为61%,适合手工下线。

三相双层绕组分配在63个槽内,如图6所示,具体分相方案如下:

AAZBXXCYAAZBXXCYAAZBXCCYAZZBXCCYAZZBXCCYAZBBXCYYAZBBXCYYAZBBXCY

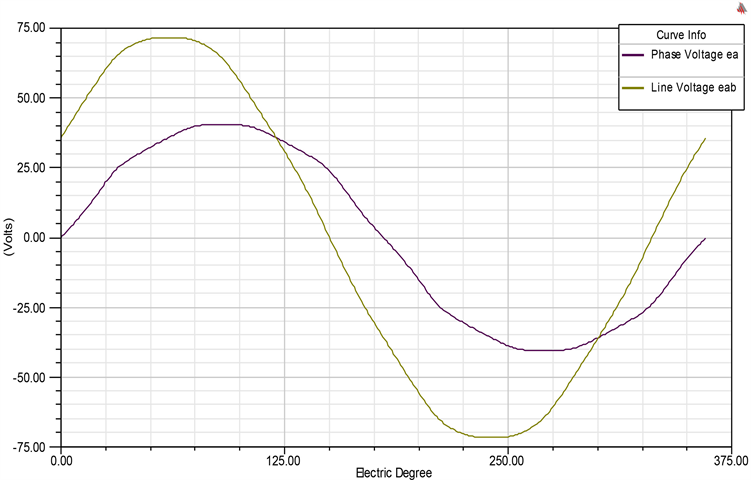

Figure 9. Induced winding voltages at rated speed

图9. 额定转速下的感应电动势

Table 6. Electromagnetic performance parameters of brushless DC torque motor for electromechanical

表6. 电机械用无刷直流力矩电机电磁性能参数

5. 电机械用无刷直流力矩电机电磁参数计算

本章针对电机械制动装置应用工况,将无刷直流电机设计理论和计算机辅助设计方法结合,研制一台600 W无刷直流力矩电机。结合以上分析得出的关键参数,运用RMxprt路算模块进行电机磁路计算。

如图7所示,在空载下,电机的齿槽转矩较小,电机转矩波动得到有效抑制,满足电机械制动装置需求。如图8所示,电机在额定转速下输出平均转矩为16.5 N/m,由于电机械用无刷直流力矩电机工作在恒转矩区域,经过校核,在列车制动时即电机工作在堵转状态(临界失速),电机连续输出堵转转矩达到17.5 N/m,完全满足列车制动需求。并且,如图9,图10所示,感应电动势,气隙磁场都与等效磁路法设计出来的结果相吻合。最终RMxprt计算完电机磁路,输出计算单,如表6所示。

经过以上的计算分析,综合考虑各种因素,最终确定电机械用无刷直流力矩电机初步设计方案如表6所示,从磁路路算结果可以看出,电机电磁性能参数各项指标符合设计的要求。

6. 结语

对于这种新型的轨道交通制动装置,要求设计出适用于这种装置的电机。本文对BLDC转子磁路和电枢绕组、永磁体的选用进行分析,着重对气隙长度的影响因素进行了分析,建模仿真了在振动情况下,气隙处最大变形量。最终结果表明随机振动对电机械制动缸的气隙设计没有直接影响。运用RMxprt设计计算电机械用无刷直流力矩电机。最终得出最优设计方案,设计结果表明设计的电机电磁性能良好,连续堵转转矩、空载转速均大于设计目标,满足电机械制动装置性能要求。此外,后期继续优化阶段,要考虑样机试制的工艺、工程化等问题。