1. 引言

氯硝柳胺(Niclosamide, CAS No. 50-65-7),结构见图1,为仲酰胺结构,同时有多个功能团 [1],是老药新用 [2] 开发的结构基础。

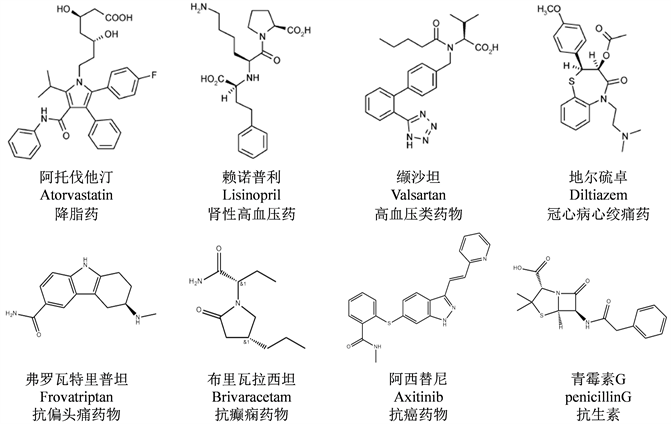

许多药物中有酰胺结构,如图2 [3]。

Figure 2. Pharmaceuticals with amide bond

图2. 含酰胺键的一些药物

合成药物的酰胺化反应,传统方法常将胺与羧酸、酸酐、酰氯、酯等反应,也有许多新的合成方法 [4]。

随着经济发展和氯硝柳胺老药新用的用量增加,许多生产厂家有扩大生产规模的需求,为了安全生产,企业需要从操作人员、设备、及环境等方面,对原辅料及中间体危险化学品类别,合成反应工艺安全等方面进行规范分析评估。本文对氯硝柳胺的涉及的危险化学品、工艺生产安全评估进行分析,对其他酰胺类药物的安全生产有参考作用。

2. 反应中涉及的危险化学品

氯硝柳胺制备的酰胺化反应中,原料及产物共有及7种,按照中国应急管理部规定,其中5种属于危险化学品 [5]、2种属于重点监管的危险化学品 [6] [7],不含特别管控危险化学品 [8],见表1。

美国劳工部,按照职业安全和卫生标准类别、危险物品亚类(1910.119) [9] [10],同时按照建筑安全和卫生管理类别、职业卫生和环境控制亚类(1926.64) [10],制定高度危险化学品过程安全管理规范,同时附列了同一附表A《高度危险化学品、毒物和反应物清单(强制性)》,按此附表,氯硝柳胺制备的酰胺化反应中,有3种属于高度危险化学品、毒物和反应物清单,见表1。

Table 1. Hardous chemicals classification for raw materials and products prepared by niclosamide in China and the United States

表1. 氯硝柳胺制备的原料及产物危险品中国、美国分类情况

盖德化学网 [9] 提供大多数化学品的安全数据表。

3. 氯硝柳胺合成工艺的酰胺化反应分析

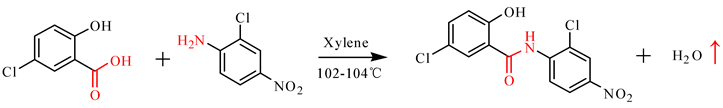

德国拜耳提出的方法之一:羧酸与胺的缩合反应 [11] [12],加入甲苯及两原料,加入反应一段时间,蒸出水。甲苯与水共沸,有抽提微量水的作用,使可逆反应的转化率提高,但仍有一定量的原料浓度降低而未转化。

羧酸是强酸,胺是强碱、也是好的亲核试剂。两者混合时,快速的酸碱反应形成羧酸铵盐。进一步加热,经亲核取代反应才能形成酰胺。

一般来说,酸和胺之间的酰胺键C(O)-N需要在与胺偶联之前激活酸。许多酸活化剂,如DCC、POCl3、(COCl)2,TiCl4、1,1-羰基二咪唑(CDI)和分子筛 [13],工艺操作条件有多种 [14] [15]。

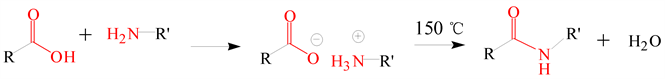

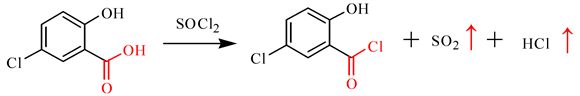

在各种活化方法中,将酸转化为相应的酸氯化物是迄今为止最常见的方法。酰胺化反应用于氯硝柳胺合成,前述反应一定时间后,转化率高,原料浓度低,酰化反应能力、反应速率均下降。为提高酰化反应能力,再加入二氯亚砜 [16],少量的5-氯水杨酸形成酰氯,提高对胺的酰化能力,原料转化几近完成。若是新鲜物料酰氯与胺反应,形成酰胺,反应很剧烈 [17]。

其中酰氯与胺的反应也是Schotten-Baumann人名反应 [18],也是德国拜耳提出的方法 [19]。当然,这种亲核取代反应中,胺有立体电子效应 [20]。

企业的具体生产工艺,是上述反应的组合,各家有所区别。

4. 工艺热安全分析

企业的安全生产,首先遵守两大要求:一是《中华人民共和国安全生产法》 [21],2021年第三次修订,共118条。二是国务院《危险化学品安全管理条例》 [22],2013布第三次修订,共102条。

氯硝柳胺制备的酰胺化反应,虽然不在中国应急管理部的18种重点监管的危险化工工艺(2013)目录 [23] [24] 中,但是属于精细化工反应。根据国家安全监管总局关于加强精细化工反应安全风险评估工作的指导意见(安监总管三〔2017〕1号)的附件《精细化工反应安全风险评估导则》 [25] 要求进行,导则引用8篇参考文献全部为英文。导则指出,精细化工生产的主要安全风险来自工艺反应的热风险,开展反应安全风险评估,就是对反应的热风险进行评估;反应安全风险评估,资质单位要按照经3个流程、5个标准如表2进行,具体企业的结果以反应热安全风险评估检验报告形式告知。

Table 2. Fine chemical reaction safety risk assessment processes and standards

表2. 精细化工反应安全风险评估流程和标准

导则所涉及的实验室测试标准,有化学物质的热稳定性测定差示扫描量热法 [26],有等效2002年美国标准,2020也有修订 [27];用于化学品热稳定性的评价的加速量热仪法 [28];以及精细化工反应绝热温升(ΔTad)及失控体系能到达的最高温度(MTSR)的测试方法 [29]。

Leggett [30] 指出,尽管导致反应化学品事故的原因复杂,使用如下3种技术,多数情况仍然能够预测:实验室测试,风险分析,反应工程技术,国外更多的实验室方法见表3。

Table 3. Summary of response risk test methods [31]

表3. 反应风险测试方法汇总 [31]

除上述程序之外,企业技术人员为安全生产及设计需要,仍然需要对从以下多方面了解反应热安全风险。

反应热的理论计算 [32],有多种热力学方法。

其一,反应热,所有产物与反应物的形成热或焓变之差:

其二,反应热,是正逆反应的活化能之差:

其三,根据van’t Hoff方程,lnKeq ~ 1/T直线斜率给出

标准反应热与温度的关系:

热容差为所有产物与反应物:

部分有机物的标准摩尔形成热或焓

、热容

可以从手册查找 [33]。

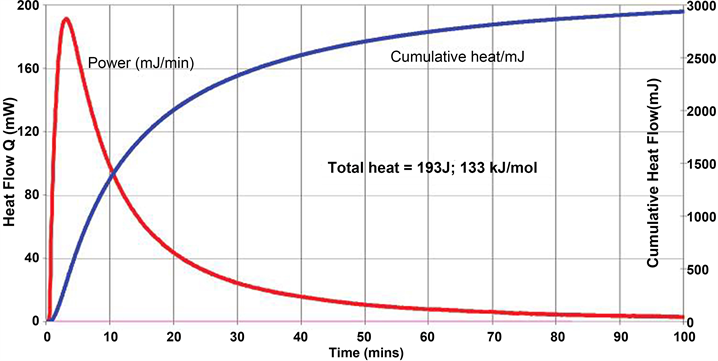

氯硝柳胺的生成动力学及热力学数据,没见报道。相似研究有,Lai C. Chan给出 [34] 耦合剂催化下羧酸与胺反应形成酰胺的典型量热记录见图3,给出酰胺形成是强放热(

),酰胺键标准形成热

[35]。

Figure 3. A typical calorimetric trace for reaction of 5-amino-2-[2-(4-fluorophenyl)ethyl]benzoic acid at 20˚C with 0.4 mol HOBt (N-hydroxybenzotriazole) and 3.2 molar equiv of N-methylmorpholine as base

图3. 20℃下5-氨基-2-[2-(4-氟苯基)乙基]苯甲酸与0.4 mol HOBt (N-羟基苯并三唑)和3.2摩尔当量的N-甲基吗啉反应的典型量热示踪

Issadaporn [36] 对酰胺化反应研究表明,反应的可逆性,平衡常数随温度升高而微升,表明反应微吸热。Das [37] 的研究,也证明酰胺化反应可逆性的相似情况。

5. 工艺安全设计

安全设计,能够有效地将工艺事故的可能性降至最低,并减轻其后果,一直是工艺行业的优先事项 [38]。涉及工业活动的环境、健康和安全。需要设计基础,正式的安全管理系统和安全实践、程序和培训。

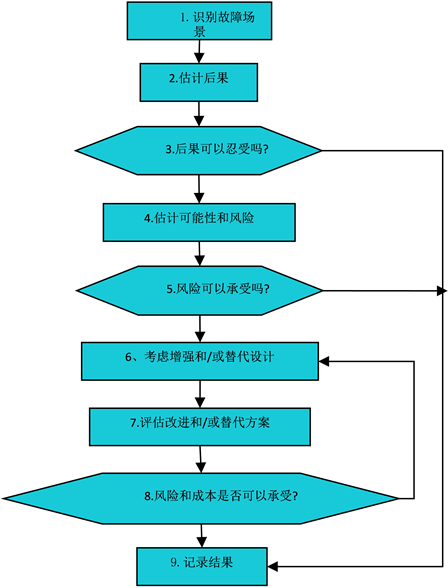

美国化学工程师学会AIChE下属的化学工艺安全中心(CCPS) [39],一直致力于在处理、使用、加工和储存危险材料的人员中促进工艺安全。给出的基于风险的成本效益设计的九个步骤,它是工艺设计工程师特有的问题解决方法,可以应用于最简单到最复杂的所有设计案例,具有严格的思维过程和灵活应用,包括一系列决策树形式的分析和测试步骤,如图4:

Figure 4. Nine steps to cost-effective risk-based design

图4. 基于风险的成本效益设计的九个步骤

工艺安全管理方面,加拿大的危险识别和风险评估指南 [40],特别指出雇主、经理、主管、工人等4类角色的责任。反应性化学危害手册 [41] 给出更多指导原理和数据。

6. 结论

随着对精细化工反应热安全的重视,在遵守政府管理评价工作的基础上,了解其它国家管理情况,以及具体的学术研究,对企业精细化工反应热安全管理工作,有所裨益。

NOTES

*通讯作者。