1. 引言

镁合金是结构材料中最轻的金属,具有密度小、比强度与比刚度高、生物兼容性好以及减震等优异性能,还拥有较高的吸振性,导热导电性良好、兼具备良好的阻尼减震特性和电磁屏蔽性能,同时易于加工成形、废料容易回收再利用,广泛应用于交通工具、航空航天、电子工业与通讯等领域 [1] [2] [3] [4]。是较为先进的绿色金属材料。

金属镁属于密排六方结构,相比于面心立方结构和体心立方结构,滑移系更少,因此塑性较差,塑性加工更加的困难,大多数镁及镁合金材料要通过压铸等成形工艺进行加工 [5] [6]。挤压成形是将金属毛坯放入模具后,通过一定速度的压力作用,使坯料在型腔中成形,得到所需的零件的过程 [7]。反挤压时,由于金属坯料与挤压筒内壁间无相对滑动,因此挤出过程金属流动更均匀,相比正挤压法挤出型材尺寸精度更高。根据温度不同,挤压工艺可以分为冷挤压、温挤压和热挤压 [8] [9]。镁合金材料成形过程中具有剧烈的流动,但因筒体壁较薄,对其成形力造成很大影响,需要保持较高的温度来进一步增强金属的流动性 [10] [11]。因此,对于镁合金筒形件来说,热挤压是较为普遍的成形方式 [12]。

本文运用有限元软件,对ZK60镁合金反挤压过程进行工艺及组织模拟研究,优化成形工艺参数,为筒形件实际生产提供工艺参数依据,以保证能够获得综合性能良好的零件。

2. 有限元模拟及工艺参数优化

筒形零件尺寸如图1(a)所示,最大外形尺寸φ88 mm,内层筒部外径φ48 mm,壁厚分别为6 mm和5 mm,外侧壁高度为43 mm。零件及模具几何模型如图1(b)所示。具体工艺参数设置如表1所示。

在挤压过程中,选取的坯料尺寸分别为φ65 × 40 mm、φ70 × 35 mm、φ85 × 25 mm,设定坯料温度为290℃、320℃、350℃、380℃,并保持其余工艺参数一致。模具预热温度比坯料温度低30℃,摩擦系数为0.3、挤压速度为2 mm/s,对零件挤压成形完成后的情况进行分析。

Table 1. Simulated process parameters

表1. 模拟工艺参数

(a) 零件尺寸

(a) 零件尺寸  (b) 几何模型

(b) 几何模型

Figure 1. Part drawing and back extrusion geometry model

图1. 零件图和反挤压几何模型

2.1. 不同坯料尺寸的模拟结果及分析

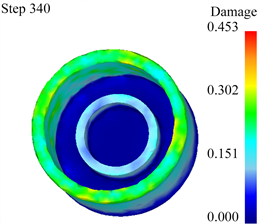

图2为不同坯料尺寸下零件破坏能量的分布,可以反映出坯料易发生缺陷问题的位置。由图可得,破坏能量较高的位置为内侧圆筒壁顶端和凸模圆角的部分,即坯料容易产生缺陷问题。图2(a)破坏能量在0.151~0.302;图2(b)破坏能量在0~0.207;图2(c)破坏能量在0~0.138,三种坯料尺寸的破坏能量差值较小,因此坯料尺寸对破坏能量的影响较小,且φ70的坯料破坏能量较小且分布更均匀。

(a) φ65 × 40 mm

(a) φ65 × 40 mm  (b) φ70 × 35 mm

(b) φ70 × 35 mm  (c) φ85 × 25 mm

(c) φ85 × 25 mm

Figure 2. Failure energy distribution of parts under different blank sizes

图2. 不同坯料尺寸下零件破坏能量分布

图3为不同坯料尺寸下零件等效应力的分布情况,由图可以看出,在挤压过程中,最大应力部位出现在凸模圆角的位置,分别为:直径为φ65坯料的最大应力150 MPa左右、直径为φ70坯料的最大应力200 MPa左右、直径为φ85坯料的最大应力250 MPa左右。可以看出随着坯料尺寸的高度降低和直径增大,坯料的等效应力也随之增加,其中φ65的坯料应力最小。根据图中颜色深度可以看出坯料应力分布均匀程度,通过观察三种情况下内侧圆筒顶端均出现应力集中,而图3(b)中,零件整体的应力分布较为均匀,φ65的坯料在凸模圆角部分应力值最小但有多处应力集中的现象,应力分布规律不如φ70的坯料均匀,所以坯料直径为φ65时成形的零件内部组织形态和表面质量不如φ70 × 35 mm坯料稳定。

以上的分析和结果表明,随着坯料尺寸的改变,挤压成形后的零件的成形情况、等效应变分布、等效应力分布各不一致。当坯料直径增大且高度减少时,应力和应变都或多或少的增加,成形质量也会受到影响,所以φ65 × 40 mm和φ70 × 35 mm尺寸的坯料更适合进行生产加工。由于φ65 × 40 mm坯料的应力、应变分布相较φ70 × 35 mm坯料而言不够均匀,且两者应力应变的差值较小,若使用φ65 × 40 mm坯料易造成应力集中影响材料内部组织结构和力学性能。并且φ85 × 25 mm坯料的直径较大,在凸模下压过程中坯料与凹模侧壁接触较多导致摩擦较大,会使坯料变形抗力增加会对模具寿命造成影响导致生产效率下降。综合以上分析,选择尺寸大小为φ70 × 35 mm的坯料挤压成形所得零件各项性能最佳,应选择φ70 × 35 mm坯料进行生产加工。

(a) φ65 × 40 mm

(a) φ65 × 40 mm  (b) φ70 × 35 mm

(b) φ70 × 35 mm  (c) φ85 × 25 mm

(c) φ85 × 25 mm

Figure 3. Equivalent stress distribution of parts under different blank sizes

图3. 不同坯料尺寸下零件等效应力分布

2.2. 不同坯料温度的模拟结果及分析

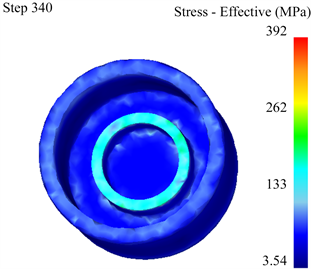

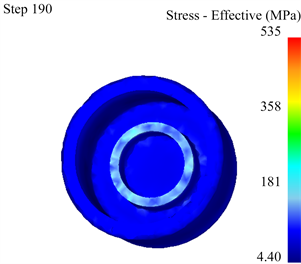

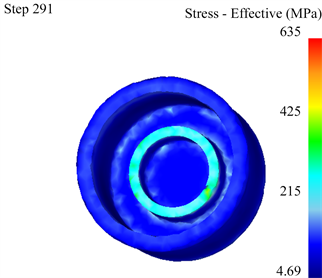

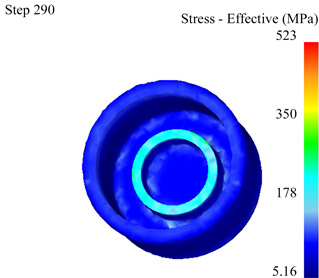

图4表示了在不同坯料温度下,φ70 × 35 mm坯料挤压成形后等效应力的分布情况。

(a) 290℃

(a) 290℃  (b) 320℃

(b) 320℃  (c) 350℃

(c) 350℃  (d) 380℃

(d) 380℃

Figure 4. Equivalent stress distribution of parts with different billet temperature

图4. 不同坯料温度零件等效应力分布

坯料温度在290℃时最高应力可达400 MPa左右,零件整体应力大约在180 MPa;320℃时最高应力为200 MPa左右,零件整体应力约为84.5 MPa;350℃时最高应力可达180 MPa左右,零件整体应力大约在150 MPa;380℃时最高应力为174 MPa,零件整体应力约为80 MPa。因此可以得出,随着温度的升高零件的等效应力逐渐降低,这是因为温度升高使得镁合金塑性变形能力增强并且降低了变形时的变形抗力。虽然380℃时零件应力最低,但是在零件底面应力分布不太均匀,出现的多处应力集中会影响零件质量。

3. 组织模拟及参数分析

元胞自动机(cellular automata, CA)的构成比较繁琐,变形种类繁多,它利用一系列的数学和物理模形而构成 [13],是一个方便、可靠、高效的模拟神器 [14],主要在于模拟材料的组织演变过程,并为生产提供导向 [15]。

3.1. 再结晶过程

ZK60镁合金在挤压变形过程中,内部组织的变化过程如图5所示。

(a) 晶粒初始形态

(a) 晶粒初始形态  (b) 新晶粒析出

(b) 新晶粒析出  (c) 新晶粒长大

(c) 新晶粒长大  (d) 晶粒最终状态

(d) 晶粒最终状态

Figure 5. Recrystallization process

图5. 再结晶发生过程

从变化过程可以看出,当镁合金坯料受到挤压开始发生塑性变形时,内部的组织也开始发生变化。图5(a)为镁合金初始的晶粒形态,全部为较大的晶粒,当开始发生塑性变形时,在晶界处开始有少量的新晶粒被析出,随着变形程度的增大,新晶粒析出的也越来越多,并且新晶粒逐渐长大,如图5(c)所示。变形结束晶粒的长大也随之停止,图5(d)为晶粒为最终状态。

3.2. 温度对晶粒尺寸的影响

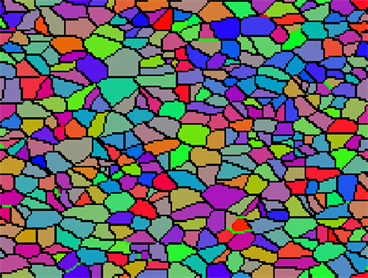

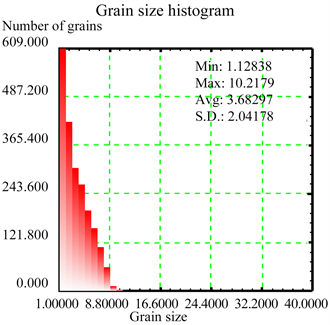

尺寸为φ70 × 35 mm在不同形变温度下的晶粒状态如图6所示,图7为对应的晶粒尺寸。

从图6和图7可以看出,坯料中的原始粗大柱状晶已基本消失,并且在原始晶界和晶粒内都有细小的新晶粒形成,这表明材料在反挤压过程中发生了动态再结晶,且在每个温度下的晶粒长大状态不一,变形温度为350℃和380℃时晶粒的平均尺寸较小。

(a) T = 290℃

(a) T = 290℃  (b) T = 320℃

(b) T = 320℃  (c) T = 350℃

(c) T = 350℃  (d) T = 380℃

(d) T = 380℃

Figure 6. Microstructure of φ70 × 35 mm billet at different temperatures

图6. φ70 × 35 mm坯料不同温度的微观组织

(a) T = 290℃

(a) T = 290℃  (b) T = 320℃

(b) T = 320℃ (c) T = 350℃

(c) T = 350℃  (d) T = 380℃

(d) T = 380℃

Figure 7. Grain size of φ70 × 35mm billet at different temperatures

图7. φ70 × 35 mm坯料不同温度的晶粒尺寸

根据以图7分析得出,当坯料温度为290℃、320℃时,镁合金原始组织中的粗大晶粒在挤压力作用下发生塑性变形,在外力的作用下发生动态再结晶,形成细小的等轴晶粒,随着变形温度的逐渐升高,变形的程度愈加剧烈,位错密度明显加大,如图7(c)、图7(d),材料内部动态再结晶加剧,在晶界处生成大量细小的新晶粒,原始晶粒尺寸开始减少,材料内部的平均晶粒尺寸减小。再结合工艺模拟分析,由于镁合金在350℃和380℃下成形后的组织平均晶粒尺寸大小相差不大,且380℃时零件底面应力分布不太均匀。所以,在350℃时挤压成形出的零件综合性能最佳,故温度应选择350℃。

4. 筒形件反挤压成形实验

4.1. 实验材料及设备

本课题中ZK60镁合金体零为圆周对称筒状,因此坯料使用圆柱体形状,圆柱体的形状在挤压过程中受力更加均匀,便于加工。具体尺寸选择φ65 × 40 mm、φ70 × 35 mm、φ85 × 25 mm三种。实验还需要采用SRJX-8-13高温箱式电阻炉,武汉电炉有限公司、Y32-315型号3150KN液压机,河北弘凯重型机床有限公司;陶瓷加热套,沈阳市五金机电城。图8为反挤压模具。

本次实验中的重要参数包括坯料尺寸、坯料及模具温度。坯料尺寸分别是φ65 × 40 mm、φ70 × 35 mm、φ85 × 25 mm,设定坯料温度为290℃、320℃、350℃、380℃。模具温度为260℃、290℃、320℃、350℃。

4.2. 实验结果及分析

挤压成形的零件质量良好,大部分没有挤压缺陷,尺寸精度和形状精度已到达图纸的要求。模拟中已经优化出一套工艺参数,在350℃坯料尺寸为φ70 × 35 mm的实验结果如图9(a)所示。从图中可以看到,整个零件内部成形较好,内层圆筒也顺利挤出,整个内部表面光洁度较好,没有裂纹。但零件不对称,侧壁接近边缘顶部出现横向撕裂现象。这是因为在挤压成形后期,随着侧壁的升高,侧壁与凹模的摩擦力增大,侧壁出现折叠造成的。而在350℃坯料尺寸为φ85 × 25 mm的实验结果中,成形出来的零件圆周对称,且无裂纹等缺陷,如图9(b)所示。

零件不对称是因为在实验中存在坯料定位的问题,若坯料中心不在模具中心,偏差较大时,成形零件外侧壁容易造成挤压高度不对称现象。所以,当坯料直径与凹模内径相差较大时,应采用定位装置,避免造成挤压偏心。图9(b)中坯料尺寸与凹模内径较为接近,放入模具后,自动锁定在了凹模中心位置,受力更均匀,因此对称无缺陷。综上所述,结合模拟结果与反挤压实验,在350℃下,通过定位装置将坯料尺寸为φ70 × 35 mm的坯料定位在凹模中心,成形效果最佳。

(a) φ70 × 35 mm

(a) φ70 × 35 mm  (b) φ85 × 25 mm

(b) φ85 × 25 mm

Figure 9. Forming results of different billet sizes at 350˚C

图9. 温度为350℃时不同坯料尺寸成形结果

5. 结论

经过对ZK60镁合金筒形零件反挤压过程进行模拟分析,并结合实验研究,得出结论如下:

1) 随着温度的升高零件的等效应力逐渐降低,在350℃时零件平均应力值与380℃的相差不大,并且所受应力更为均匀,在350℃时挤压成形出的零件损伤值更小;

2) 坯料尺寸一定时,随着变形温度的升高,动态再结晶程度也会加剧,晶粒细化更加明显,但350℃与380℃时的平均晶粒尺寸相差不大;

3) 在实际生产中设计好定位装置,能避免出现挤压偏心的情况,即选择φ70 × 35 mm,在350℃时挤压件受力更均匀,不易产生缺陷。

基金项目

辽宁省教育厅科学研究经费项目(LG202010)。

NOTES

*通讯作者。