1. 引言

为了更好地适应我国现代高科技产业发展对应用材料的更高技术要求,现代工程材料正逐步向着复合化、结构–功能一体化和制造智能化方向快速发展,而复合材料具有高比强度和髙比模量、耐疲劳性高、抗断裂能力强、减振性能好、抗蠕变能力强等优异性能,已成为现代工程应用材料发展历程的典型代表之一 [1] [2]。其中,碳纤维作为目前应用最广泛的一种新型复合材料,具有高比强度、高比模量、抗蠕变性、导电性、导热性及热膨胀系数小等特性,既能作为一种功能材料发挥其特殊效用,又可作为一种结构材料来制造受力构件。碳纤维复合材料已成为一种重要构件制造用材,已经被广泛应用于航天航空、高速轨道交通、化工、医学等众多领域 [3]。

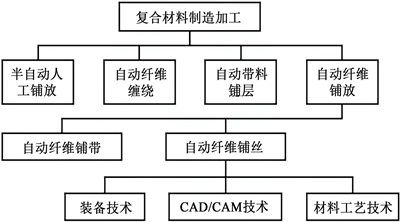

复合材料构件主要采用预浸料成形技术进行制造,而自动铺放制造技术是替代人工制造、提高构件质量和提升制造效率的关键所在,尤其是在制造大型复合材料构件时优势极为突出。以大型飞机为例,从A380到B787,A350,其复合材料用量大幅度增加,铺放制造技术的发展与应用在复合材料构件制造中起到了关键作用。目前主要用于生产制造复合材料的铺放制造技术如下:半自动人工铺放技术、自动纤维缠绕技术、自动带料层铺技术和自动纤维铺放技术,其中自动纤维铺放技术又包括自动铺带和自动铺丝 [4]。图1为复合材料制造加工工艺及自动铺丝系统组成框图。

Figure 1. Composite material manufacturing process and composition of AFP system

图1. 复合材料制造加工工艺及自动铺丝系统组成

纤维缠绕技术用于制造圆柱形和球形等回转体构件,纤维铺带技术常用于平板型开放曲面构件的加工制造;自动带料铺层技术,简称为自动铺带技术,主要用于小曲率的大型复合材料构件的成型制造,如飞机小曲率机翼、尾翼等,也可用于制造大尺寸和复杂形状的复合材料构件,此技术在保证制件质量稳定的同时减少了铺层及装配时间,与手工铺放制造相比,自动铺带技术可使制造成本降低30%~50%,同时还提高了飞机构件中复合材料构件的占比。

而自动铺丝技术(Automatic Fiber Placement, AFP)是集合了纤维缠绕技术和自动铺带技术的特点而发展的一种全新的复合材料自动化制造技术,它通过控制丝束的切割进行纤维铺放,不仅能完成凹/凸曲面的铺放工作,还可以进行加筋板、变厚度制件的铺放及开口补强等操作,且自动铺丝技术铺放时的轨迹有了很大的变化,能够满足大尺寸、大曲率复杂制件的变角度铺放要求,能有效降低复合材料消耗与产品报废率,提高产品的质量和可靠性,实现了复合材料结构的“低成本、高性能”制造 [5] [6] [7] [8]。

自动铺丝技术是20世纪70年代发展兴起的一种复合材料高性能制造技术,它结合了纤维缠绕成型技术与自动铺带技术的优点并加以改进,得到了迅速发展与应用,是近年来成型效率最高、应用前景最好的复合材料自动成型制造技术之一 [9] [10] [11] [12]。自动铺丝技术主要包括装备技术、CAD/CAM技术和材料工艺技术三个方面,其中装备技术是硬件条件,CAD/CAM技术是软件条件,材料工艺技术则是应用中的关键技术 [13] [14] [15]。自动铺丝技术具备诸多优点,在众多工业领域获得了大量的工程应用,根据产品设计的一般过程,自动铺丝的研究领域可分为以下四个部分:布局方向设计,铺放路径规划和优化、纤维铺放过程模拟和纤维铺放成型方法。由于自动铺丝技术的复杂性及其涉及学科的广泛性,需要从轨迹规划和加工仿真的基础理论等方面深入研究。本文主要对目前国内外CAD/CAM技术的发展情况及应用现状进行总结与分析,提出了国内CAD/CAM软件的发展趋势与展望。

2. 研究现状

2.1. 文献分析

自动铺丝技术发展至今,国内外研究者发表了大量的文献资料,通过对文献发表情况统计分析,了解自动铺丝技术的发展方向,洞悉自动铺丝的研究热点,在此基础上分析未来的发展趋势。

在Web of Science数据库中,以主题“Composite Fiber Placement”为检索条件,经过筛选剔除其中出现的重复论文、会议摘要、无作者以及无效结果,共得到1069篇有关文献。图2表示了从2005年至今的论文发表情况,可以看出,2010年以来,文献发表数量呈指数式增长,2021年发表了165篇文献,随着近几年来发文量的增加,说明自动铺丝技术也正在成为复合材料制造领域的研究热门。

Figure 2. Number of research papers on composite APF published since 2005

图2. 2005年~至今复合材料自动铺丝技术研究论文发表数量

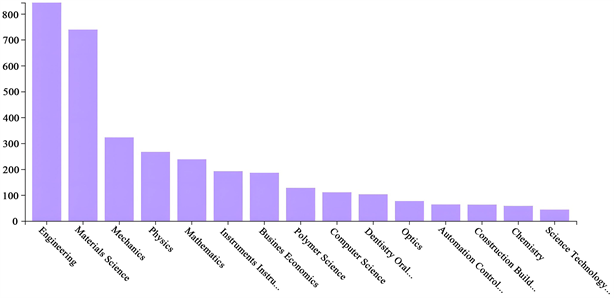

从图3分析文献分布的学科领域,Engineering、Materials Science和Mechanics领域文献发表数量占据前三。Engineering领域共发表了843篇相关文献,以绝对优势位居第一,占比达到78.859%。Materials Science和Mechanics领域发文量占比分别为69.130%、30.215%,表明复合材料自动铺丝的研究领域主要集中在工程、材料和机械方面,符合目前发展的研究趋势。

Figure 3. Literature published in various disciplines and fields of AFP

图3. 复合材料自动铺丝技术各学科领域发表文献情况

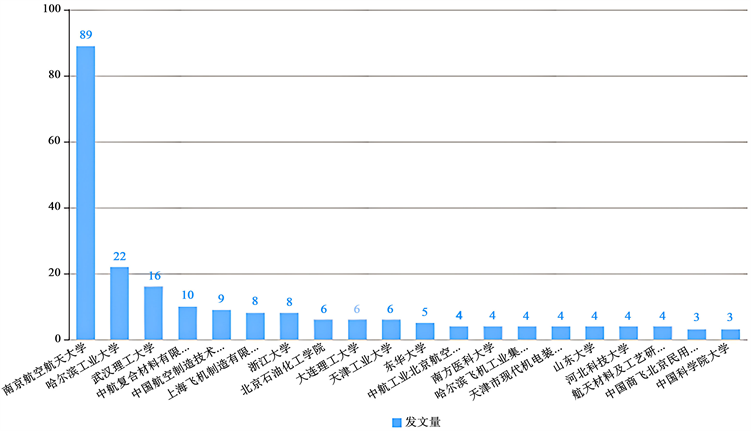

因为Web of Science数据库中绝大多数为外文文献,为了进一步了解国内自动铺丝技术的研究及论文发表情况,在万方数据库中以关键词“自动铺丝技术”进行检索,经过筛选共得到719篇相关文献,图4为2005年至2021年的国内研究论文发表情况。不难看出,2011~2017年我国相关文献发表数量呈缓慢增长趋势,从2018年开始发文量增长迅猛,其中发文量最多的2020年发表了87篇文献。与Web of Science数据库检索结果相比可知,我国对复合材料自动铺丝技术的研究起步较晚,文献发表量也远少于国外。图5为国内各高校、企业等研究机构的论文发表数量,可以看出,以南京航空航天大学为首的众多高校、企业都正在对自动铺丝技术进行积极地研究与探索。

Figure 4. Number of papers published on AFP from 2005 to 2021

图4. 2005~2021年自动铺丝技术研究论文发表数量

Figure 5. Number of papers published by different institutions

图5. 各机构论文发表数量

2.2. 自动铺丝CAD/CAM技术研究现状

自动铺丝CAD/CAM软件技术包括CAD技术和CAM技术,CAD技术的主要功能为生成铺丝轨迹、边界处理、进行覆盖性分析、铺层显示等,CAM技术的主要功能为后置处理、控制装备运动的程序生成及加工仿真等 [16]。

Huang [16] 提出了自动铺丝CAD/CAM系统设计制造流程:首先进行复合材料构件结构设计,然后根据工艺技术要求将设计转换为制造数据,导入CAD模块进行铺丝路径规划,最后通过CAM模块对轨迹数据进行后置处理,并生成铺丝机器可识别的数控加工程序;完善的自动铺丝CAD/CAM系统还应该具有加工仿真模块。

Zhou [17] 研究了自动铺丝CAD/CAM系统所生成的铺丝路径需满足的要求:1) 方向性要求:铺丝路径方向必须满足所设计的复合材料构件结构铺层方向;2) 可铺性要求:铺丝过程中连续纤维应不褶皱、不撕裂;3) 空隙性要求:自动生成的铺丝路径应满足空隙容差设计要求,尽可能达到无空隙且不重叠;4) 经济性要求:尽可能节约原料、减小材料浪费,提高制造精度。

Huan [18] 提出自动铺丝CAD/CAM技术主要包括轨迹规划、覆盖性分析、边界处理和后置处理等四项关键技术,如表1所示。四项关键技术紧密相关,任一关键技术都会对最终的铺放结果产生直接影响,因此必须系统地研究各项关键技术,才能满足实际工程需要。

Lu [19] 研究了自动铺放CAD/CAM软件应包括的功能模块:1) 模型构建与铺丝轨迹规划模块;2) 程序设计后处理模块;3) 铺丝仿真模块;4) 铺丝机实时铺放驱动模块。

Fu [20] 提出一般通过两种方式来开发自动铺丝CAD/CAM系统:一是在现有计算机辅助设计与制造系统的基础上进行二次开发,调用通用应用程序接口,通过对现有API进行调用、重写、组合来开发所需软件,实现所需功能。二是独立编程开发方式,采用三维计算机图形建模技术,调用OpenGL、Direct X等专用API开发独立的CAD/CAM软件。

Table 1. Key technologies of CAD/CAM for AFP

表1. 自动铺丝CAD/CAM关键技术

2.3. 国内外自动铺丝CAD/CAM软件开发现状

2.3.1. 国外研究现状

目前,国外自动铺丝CAD/CAM技术已经发展到较高水平,已经开发出了很多功能完善的商用自动铺丝离线编程软件,其不仅能对常见外形构件进行芯模设计、铺层规划、单层铺丝路径生成及后置处理等,对于异型构件也开发了自动铺丝路径规划功能模块,还可以生成相应的机床数控加工代码。法国Coriolis Composites公司、西班牙MTorres公司、比利时材料工程有限公司公司、美国VISTAGY公司等都开发了成熟的自动铺丝CAD/CAM软件并已经广泛投入实际生产应用中。

法国Coriolis Composites公司致力于飞机制造用机器人的研发生产,并开发了用于自动铺丝的软件CADFiber [24]。CADFiber是一个完整的、独立于机器的离线编程系统,用于复合材料零件的自动化制造,具备铺丝轨迹自动生成、后置处理、模拟仿真等功能,可以根据设计和制造约束(如铺层角度、铺丝方向、间歇性要求等)手动、半自动或自动识别区域的铺层分区,由CADFiber软件生成的铺丝轨迹如图6所示。

Figure 6. Path generated by CADFiber software

图6. CADFiber软件生成的铺丝路径

西班牙MTorres公司开发的TORFIBER软件是基于CATIA V5系统开发的集成应用程序。该系统非常全面和灵活,编程人员可以直接在CATIA的设计环境中进行铺层设计,嵌入设计好的路径生成算法进行铺丝轨迹规划,并可以对多种的铺设方案进行比较分析,得出最优方案。该软件可以直接基于DELMIA V5环境生成CATProcess文件,并通过后置处理器生成NC程序文件 [25]。

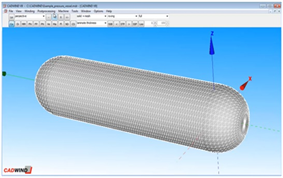

目前全世界应用广泛的纤维缠绕工艺设计模拟软件CADWIND是由比利时材料工程有限公司(MATERIAL)开发完成的,最早的版本发布于1990年,已有近30年的软件应用历史。CADWIND软件的主要包括几何芯模自动建模功能、线型缠绕轨迹设计、机床数控程序设计、产品结构强度计算等功能。2019年发布了CADWIND第10个新版本,相比以前老版本,增强完善了项目管理功能、芯模几何功能,增加了新的互动线型设计算法iWind用于替代以前的非测地线缠绕算法 [26] [27]。CADWIND软件运行界面如图7所示。

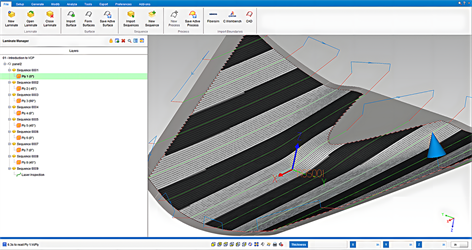

另一款被广泛使用的自动铺丝CAD/CAM软件是由美国VISTAGY公司1992年开发的Fiber SIM软件,它是集复合材料设计、分析、生产为一体的软件系统,不仅具备自动铺丝软件所需的基本功能,同时又能与其他若干主流的CAD/CAM软件兼容 [28] [29]。Fiber SIM软件可以基于不同结构形式选用不同的复合材料设计方法,如基于装配的设计方法、基于分区的设计方法、基于铺层的设计方法等,还可实现复合材料设计早期就识别制造问题,解决制造缺陷,实现复合材料设计分析数据共享,为用户提供更精确的有限元分析,从而实现以更低的成本满足更多的设计需求。由Fiber SIM软件生成的铺丝路径如图8所示。

Figure 7. CADWIND operation interface

图7. CADWIND软件运行界面

Figure 8. Path generated by Fiber SIM

图8. Fiber SIM软件生成的铺丝路径

美国CGTECH公司在原有数控加工仿真系统VERICUT基础上,针对自动铺丝工艺开发了专门用于自动铺丝模拟与仿真的VERICUT Composite Programming and Simulation (VCP & VCS)模块,如图9所示。VERICUT软件有NC程序验证、机床运动仿真、路径优化、高级机床特征实体比较和CAD/CAM接口等功能。VCP模块用于读取铺层表面和边界信息,并根据用户设计好的制造标准和要求进行加工,然后将铺层路径链接在一起以形成特定的铺层序列,最后生成NC程序输出;VCS模块可以模拟自动化复合材料制造的工作环境,通过CAD模型和NC程序,VCS在虚拟机上模拟NC程序的运行过程,包括换头、探测、切刀等,通过仿真可以测量和验证复合材料的堆叠厚度、层偏移、层角度和其他制造参数,以确保NC程序符合制造标准和要求。VERICUT软件及VCP & VCS模块已被广泛应用于航空航天、汽车、模具制造等行业 [30] [31]。

Figure 9. Rendering of VERICUT operation

图9. VERICUT软件运行效果图

空中客车公司(AIRBUS)与法国应用数学中心(CIMPA)开发了自动铺带CAD/CAM的TAPELAY软件,该软件是基于CAITA V5软件平台和CATIA CAA V5技术联合开发的,包括自动铺带CAD部分的Tape Generation模块和CAM部分的Tape Manufacturing模块,可以直接集成到CAITA V5系列软件中。其中,Tape Generation模块可以直接获取CATIA CPD (Composite Design)模块中的铺层设计数据,进而完成铺层设计、路径规划、带形切割设计、三维实时仿真等步骤;Tape Manufacturing模块则用于生成相应的加工NC代码,并用于法国Forest Line公司的一步法铺带机、两步法铺带机和双工位铺带机上进行加工制造。该软件已成功应用于法国阵风战斗机机翼蒙皮的制造 [32]。

2.3.2. 国内研究现状

由于国内对复合材料自动成型技术的研究与探索晚于国外,且缺乏成熟的设备条件及材料工艺技术,加之国外对先进装备禁运和对高端技术的封锁,因此,目前国内对复合材料自动成型技术的研究及自动铺丝软件系统的开发还处在起步阶段,目还没有形成商用的自动铺丝CAD/CAM软件。以南京航空航天大学、哈尔滨工业大学、武汉理工大学、西安交通大学、江苏科技大学等高校为代表的实验室及中航复合材料有限责任公司、中国航空制造技术研究院、上海飞机制造有限公司等企业从材料、设备、软件仿真等各个方面都进行了积极的研究和探索。

南京航空大学从“九五”期间就开始进行自动铺丝技术、设备、软件的研究,在“航空支撑项目”和国家“863项目”资助下与上海万格复合材料有限公司联合研发了我国第一台铺丝开放式数控系统,并基于OpenGL和CATIA Automation技术进行了初级的CAD/CAM软件研究与开发,程序界面如图10所示。此外南航对自动铺丝轨迹规划问题也进行了研究,提出了一系列轨迹规划算法,并对不可解析的类回转体构件的轨迹规划问题进行了总结 [33]。

哈尔滨工业大学从20世纪80年代开始从事纤维缠绕设备的研制和纤维缠绕软件的开发,先后研发了不同规格、不同系列的多种数控纤维缠绕设备,开发了自动铺丝CAD/CAM软件WINDSOFT用于纤维缠绕轨迹设计,在纤维缠绕成型技术方面积累了丰富的经验,已在众多企业和科研机构得到应用。结合多种型号的缠绕设备研发制造的经验,WINDSOFT软件通过不断更新,功能也愈趋完善,现已经推出了第三个版本,逐渐成为一套比较成熟的纤维缠绕CAD/CAM软件 [34]。WINDSOFT主界面如图11所示。

武汉理工大学对复合材料自动成型的轨迹规划算法、成型设备结构设计和控制系统等方面进行了研究。其针对不同需求设计了多种不同的自动铺丝机的结构,并基于Pro/E、Solidworks和OpenGL等软件或接口进行了仿真和有限元分析;借助VC++及PLC进行了数控系统和人机交互界面的设计,并采用机器视觉技术、VFW及Direct Show检测系统对铺放角度及铺丝间距进行了检测 [35]。

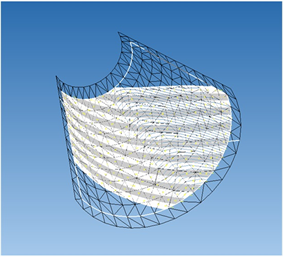

西安交通大学近年来不断地研究自动铺丝装备和工艺并进行总结,提出了一系列复合材料自动成型轨迹规划算法,开发了多台自动铺丝装备,并基于CATIA二次开发CAA技术和Visual Studio 2005平台开发了自动铺丝轨迹规划软件和后处理软件,初步实现了自动铺丝软件系统的开发 [36] [37] [38]。图12为西安交通大学自主开发CAD/CAM系统生成的复杂曲面复合材料构件自动铺丝路径。

Figure 12. AFP path generated by CAD/CAM System developed by Xi’an Jiaotong University

图12. 西安交通大学开发的CAD/CAM系统生成的自动铺丝路径

江苏科技大学从铺放装置结构、铺放精度、铺放过程协调稳定性、自由曲面铺放路径规划等问题对碳纤维自由曲面自动铺放轨迹与装置进行了研究,提出了一种等弧长满铺放的轨迹优化铺放算法。并利用NX/open、Visual Studio等技术与平台联合实现了铺放装置配套软件系统,为后续碳纤维自由曲面铺放装置设计与自由曲面的轨迹规划提供参考 [39]。

目前,本课题组也对连续碳纤维自动成型轨迹以及CAM/CAM软件技术进行了一系列的研究。在总结前人研究成果的基础上,对自动铺丝轨迹生成算法进行改了进与优化,提出一种螺旋轨迹路径生成算法,并在已有的工艺规划与系统控制软件的基础上进行了二次开发,使铺丝原理及过程数据可视化,验证改进算法的有效性与可靠性。图13为本课题组所研发的工艺规划与系统控制软件生成的自动铺丝路径。

Figure 13. Automatic placement path generated by process planning and system control software

图13. 工艺规划与系统控制软件生成的自动铺丝路径

3. 研究趋势

复合材料自动铺丝技术发展迅速,但我国目前和国外还有很大的差距,通过对现有文献的总结与分析 [40] [41] [42] [43] [44],可得出如下自动铺丝技术的发展趋势。

1) 定制纤维铺设(TFP)是一种新型的纤维增强结构自动铺丝技术,该技术将局部所需的最佳纤维数量、放置方向和机械性能要求转移到预浸料纤维束的控制中,通过在纤维铺设过程中添加必要的定制约束,可以更灵活地使用铺设设备,使得纤维增强复合材料的各向异性特性被充分利用,以优化成型构件的质量、强度和重量,从而降低成本,提高质量 [45]。

2) 铺丝轨迹在线校正是复合材料质量保证系统的集成功能之一,该系统通过CNC控制的机器人运动实现对光纤带边缘检测传感器的动态监测,根据传感器确定的相邻放置路径的相对位置,实时修正刀具中心点的路径,实现放置路径的在线修正 [46] [47]。该技术可以在一定程度上避免纤维重叠和纤维间隙,并优化放置精度,还可以控制与刀具振动和速度相关的精度误差,因此,轨迹在线校正功能的开发对减小构件误差、提高制造效率有重要意义。

3) 在先进复合材料构件的制造过程中,由于制造要求和生产条件的种种限制,原本的概念设计和优化理论无法完美实现,且不同研究者提出的路径生成方案各有不同,一般都只适用于特定外形构件的智能制造,无法用于生成其他形状构件的铺丝轨迹 [48]。因此,研究具有通用性、计算机编程易于实现的自动铺丝路径生成算法来满足愈来愈高的生产要求也是发展趋势之一。

4) 随着复合材料的飞速发展与广泛应用,复合材料生产制造技术将趋于设计–生产一体化、智能化,过去的几十年中,机器学习在预测、控制和故障诊断等工程应用中得到了广泛的应用,人工神经网络作为一种有效的机器学习工具,具有足够数量的训练数据点,可以用来加速制造过程的模拟,预测复合材料的加工参数、缺陷和力学特性之间的非线性关系,在短时间内确定用于自动制造的最佳参数,同时大量节省材料。基于机器学习进行自动铺丝CAD/CAM系统的研究与开发,能大大提升制造效率,也是复合材料发展的必然趋势。

5) 目前,自动铺丝技术大多用于制造航空航天设备,但由于需要大量的投资,对于一些中小型企业该技术的发展受到了限制 [49]。因此,研究如何提高光纤放置系统的性能,特别是改进CAD软件的集成功能和放置头的模块化功能,优化轨迹规划算法,提高纤维放置结构的实际价值,对于推动自动铺丝技术在航空航天等高性能领域的大规模应用有重要意义。

4. 展望

自动铺丝CAD/CAM技术是实现复合材料自动化制造的关键,开发具有完善功能的CAD/CAM软件对提高复合材料构件的产品质量和制造效率有重大意义。在智能制造背景的推动下,随着对复合材料制造方法、成型工艺、模具技术以及制造设备更深入的研究,对于自动铺丝CAD/CAM软件技术也提出了更高的要求 [50]。我们应当发挥创新精神,独立自主,积极进行对复合材料成型技术的理论知识、工艺技术、装备技术的研究,积极开展对自动铺丝CAD/CAM软件的设计开发,为复合材料的发展与应用奠定基础。