1. 前言

2002年河南豫光金铅股份有限公司底吹铅冶炼烟气两转两吸制酸系统建成投产,该系统的SO2风机(型号C700-1.3492/0.8994、进口流量707 m3/min、进口压力−0.0882 MPa、出口压力0.1323 MPa、配备Y500-2710 kw电机)是主系统内唯一的一台动态设备,是整个系统的“心脏”,起到承前启后的作用,为保证系统的稳定运行,采用一用一备配置,由于净化指标控制的原因,风机腔体内会积存一定量的酸泥,需定期进行清洗,两台SO2风机约3个月倒换一次。然而1#SO2风机长期存在故障,不能正常运行。

2. 自投运1# SO2风机的故障原因和处理情况

2.1. SO2风机维修情况

见表1。

2.2. SO2风机的维修

1# SO2风机故障、2#SO2风机长期进行运行,一旦2#风机出现故障将导致整个生产系统的停产,2005年下半年决定对1#SO2风机重新进行维修。

1) 电机主轴与轴瓦中心不在同一轴线。处理方法:在轴瓦托架沿轴向垫3 mm厚铁板,试机,轴瓦温度高,主轴东窜4~5 mm,东轴瓦端面磨损,检查偶合器、中间轴承6314球架坏更换。

2) 偶合器轴承跑外圈。偶合器主动轴窜动约1 mm,检查偶合器,发现6314轴承跑内圈,6021轴承跑外圈,处理方法:用金属胶粘合。

3) 检查电机、偶合器、风机联轴器的同心度。电机比偶合器低0.14 mm,风机比偶合器低0.09 mm,调整偶合器下垫铁,电机比偶合器高0.18 mm,风机比偶合器高0.1 mm,测量电机、偶合器、风机联轴器的同心度、垂直度、分别为0.03 mm、0.02 mm,符合说明书的要求。

4) 刮研新轴瓦、调整间隙。修轴瓦瓦背,测试轴瓦与上压盖、轴瓦架的的过盈间隙,分别为0.08 mm、0.06 mm,接触点面积达到80%,符合要求。

表1. SO2风机的维修情况

2.3. SO2风机的试车情况

2006年1月1~2日,单机试机30 min,东轴瓦39℃,西轴瓦44℃,油站25℃,振幅:东轴瓦径向5~6 µm,轴向11~12 µm,西轴瓦径向7~8 µm,轴向29~30 µm,电机运行中出现声音时大时小的间隔性异常响声。停机后将电机运往焦作矿物局电机厂维修。电机在焦作期间,厂家对其进行了拆卸检查并清灰,对转子作动平衡,没发现重大问题。

2006年1月10日电机从焦作运回,1月11日安装就位,先进行单机试车,测试东西轴瓦温度和振幅如下:东轴瓦温度52℃,西轴瓦温度49℃,油站温度28℃,东轴瓦径向振幅12~33 µm,轴向振幅19~23 µm,西轴瓦径向振幅9~28 µm,轴向振幅30~36 µm。电机与偶合器、风机校正同轴度、垂直度后,偶合器东北、东南角垫0.2 mm铜皮,西北、西南角垫0.1 mm铜皮,测试同轴度:风机主轴中心高出偶合器主轴中心0.23 mm,南北无偏差;电机主轴中心高出偶合器主轴中心0.10 mm,南北偏差0.005 mm (注:根据偶合器说明书要求:在5℃~40℃不同环境温度下安装时应当余留偶合器主轴中心高变化的上升量0.29~0.13 mm,即风机与电机主轴中心在安装时应高于偶合器主轴中心0.29~0.13 mm)。垂直度:风机主轴中心与偶合器平均偏差0.04 mm,电机与偶合器平均偏差0.07 mm,都略高于规定值(0.03 mm)。

2006年1月14日16:00,风机、偶合器与电机联接,倒2#风机为1#风机,电机带负荷试车,测量东西轴瓦温度和振幅如下:东轴瓦温度40℃,西轴瓦温度39℃,油站温度25℃,东轴瓦径向振幅4~10 µm,轴向振幅5~10 µm,西轴瓦径向振幅1 µm,轴向振幅7~10 µm,此时风机转速:1620 r/min。风机自元月14日运行至2月6日,一切正常,电机定子温度比维修前下降27℃。

3. 维修实践中的经验总结

在这几次的实践维修中,我们从中积累了以下经验:

3.1. 轴瓦间隙的测量与调整

1) 间隙的作用:滑动轴承的间隙有:顶间隙、侧间隙和轴向间隙三种,其中顶间隙的大小极为重要。顶间隙过大,轴承中不易形成高压油膜,保证不了流体润滑,会降低机器的运转精度,引起振动和噪音;顶间隙过小,达不到形成高压油膜所要求的最小间隙时,油膜难以形成,会引起高热,造成润滑事故。合适的顶间隙数值取决于轴径、转速、载荷及润滑油黏度等因素。在实际生产中,我厂采用下列经验公式确定:顶间隙 = (1~1.5) × 轴径d/1000

侧间隙的作用是积聚和冷却润滑油形成油膜,在轴瓦剖面上,侧间隙约等于顶间隙的1/2。

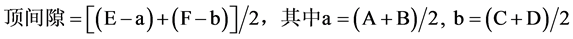

2) 间隙的测量:滑动轴承的测量可用塞尺法或压铅丝法两种,轴承的侧间隙用厚度适当的塞尺测量,塞尺塞入的深度应至接触角的60˚~90˚处。压铅丝法测量轴承间隙较塞尺法准确,但较复杂,测量所用铅丝直径最好为顶间隙的1.5~2倍,通常电工用保险丝。测量时,将长度为15~40 mm的铅丝用黄油固定在轴颈上部及上下轴瓦的接触剖面上(见示意图1),装上轴承盖,压紧螺丝,然后打开,用千分尺分别测量A、B、C、D、E、F六点被压扁铅丝的厚度,按下列式子计算顶间隙:

当所测得顶间隙不符合规定要求时,可通过增加或减少轴瓦剖面处的垫片,并刮研内表面予以调整。(我厂1#SO2风机电机轴瓦联结剖面处垫0.05 mm铜皮)滑动轴承的轴向间隙,固定端为0.1~0.2 mm,自由端的间隙值应大于轴的热膨胀量,轴向间隙的检测是将轴移动到一个极限位置,用塞尺法测出窜动量,即为轴向间隙。轴向间隙不符合规定要求时,可刮研轴瓦端面或调整止推螺钉(1#SO2风机电机的窜动量约为5 mm)。

Figure 1. Schematic diagram of bearing clearance measuring point

图1. 轴瓦间隙测量点示意图

3.2. 轴瓦与轴承座及轴承盖的装配

• 为了使轴瓦的瓦背与轴承座孔配合紧密,必须做到:第一、保证轴瓦与座孔的过盈量适中;第二、保证轴瓦与座孔接触良好。

• 轴瓦与座孔配合的过盈量太大时,轴瓦装入轴承座后,将产生较大变形,使轴瓦与轴之间必要的间隙得不到保证,不利于流体润滑的实现,可能导致烧轴瓦和包轴的故障;若该过盈过小,配合过松,机器运转时轴瓦可能会在座孔中游动,使轴产生周期性变形,引起合金脱落,或使轴承温度升高,严重时还会造成烧瓦 [1] 。轴瓦与座孔合适的配合过盈量是通过两点来保证:第一、轴瓦在自由状态下的曲率半径大于座孔半径(有一定的扩张量)。第二、轴瓦装入座孔后剖分面应比轴承剖分面高出一个Δh,一般Δh取0.05 mm~0.1 mm,因此在装配轴承前,首先检查轴瓦的扩张量是否合适,然后用压铅丝的方法测定轴瓦剖分面比轴承座剖分面高出Δh,若Δh不符合规定时,采用修锉瓦背或座孔内面垫铜皮。

• 轴瓦瓦背与座孔的接触情况可用涂色法进行检查,轴瓦盖与上瓦的接触面积不小于40%,轴承座与下瓦的接触面积不小于50%,并且要求印痕分布均匀,接触斑点应不小于(1~2)点/cm2接触面积小,接触斑点分布不均匀,可能导致轴瓦的磨损、变形或破裂。

• 滑动轴承装配中,不允许轴瓦在座孔内发生转动或轴向游动,在轴瓦与轴承座之间设置的定位销,可有效防止轴瓦转动。

3.3. 轴瓦刮研及注意事项

轴瓦与轴的装配要保证满足两项要求:第一,能够实现正常的润滑;第二,要有合理的接触。

1) 开制瓦口和油沟。瓦口是上下两轴瓦在剖分面处构成的沿轴向闭合的油槽,其作用是存储润滑油,储存磨粒,散热等,瓦口开小,容易使轴瓦包住轴颈(俗称“夹帮”),瓦口沿轴向不能开通,否则会在机器运转中漏油。

一般油沟不应沿轴向开制,以免棱边会对轴颈刮油的作用 [2] 。

2) 接触角和接触点。轴瓦内表面与轴颈之间的接触表面所对的圆心角称为轴承的接触角,接触角越大,径向间隙太小,不利于高压油膜形成,接触角过小,会引起轴瓦与轴之间的磨损(接触角一般取60˚~90˚)。

接触点指在接触的范围内,单位面积上接触点的多少(1#SO2风机接触点取2~3点/cm2)。为了保证接触点与接触角达到要求,就必须对轴瓦表面进行刮研,刮研的顺序是先刮研下轴瓦满载刮研上轴瓦[3] ,刮研的方法是:在轴颈表面涂一层薄薄的红丹粉,将轴瓦在轴上正、反方向各旋转1~2周后,将轴瓦取下,观察轴瓦上的印痕分布情况进行刮研(现场采取用样轴试轴瓦)。刮研中要小心,慎重,刮削量不宜过大,用力不宜过猛,以免造成轴瓦表面凹凸不平或有明显的刮削划痕,要注意保证轴承顶间隙和侧间隙要求。刮研时必须用刮刀,不得用钢锥或砂布,刮研时一定要用台虎钳。

3.4. 风机、偶合器、电机、联轴器的同轴度、垂直度的测量方法及要求

在联轴器的找正调整中,常用的测量方法有:1) 直尺、塞规法,2) 外圆端面双表法,3) 外圆端面三表法,4) 外圆双表法,5) 单表法。

我们在实际操作中,采用单表法,具体操作如下:

1) 基准的确定,在机组找正时,一般以动机为基准,找正主动机。(在实际中以风机为基准,找正偶合器,再以偶合器为基准,找正电机)

2) 机组布局图,现场风机机组轴线为东西方向布置,南北方向为机组的两侧,其示意图2如上:

3) 数据测量步骤如下:

在联轴器外圆面上作好过圆心的十字垂线,并作好00、900、1800、2700四个位置上的标记,将两联轴器联接,如上图将百分表固定在轴的正上方位置(正上方作为0位),并调表至“0”位,旋转联轴器,分别记录下四个位置的百分表读数,根据百分表读数,分别调整风机和偶合器、偶合器和电机之间的同心度、垂直度偏差,直至偏差范围在规定范围之内(同心度左右偏差在±0.03 mm之内,上下偏差:偶合器轴中心分别低电机和风机轴中心约0.15 mm;垂直度的上下、左右偏差均在±0.03 mm之内)。

4. 结束语

前期头痛医头脚痛医脚的维修思路,有碍故障的排除,风机长时间故障备机。在统筹维修思路的指引下,综合考虑整体影响因素,排除设备故障,消除了公司维修人员过分依赖外协维修单位的心理,锻炼了维修队伍,提高了维修人员技能水平,为同类设备的维修积累了经验。