1. 引言

智能制造基于传感技术、网络技术、自动化技术、人工智能技术等先进技术,通过智能化的感知、人机交互、决策和执行,实现产品设计、生产、管理、服务等制造活动的智能化 [1] [2] 。智能制造实训面向具有一定工作经验的制造专业研究生,围绕智能制造主题,通过实践训练,辅以现场讲解,实现从基础操作到系统设计的完整训练,并将客观型技术知识的直接灌输与经验型调试体验的实战打磨相结合,培养学生综合能力 [3] [4] [5] 。

2. 课程培养规划及问题

2.1. 课程对学生具体能力及培养规划如下

1) 培养智能制造基础设备和软件的操作能力:培养多类型机器人在线编程与现场操作能力、培养第三方通用离线编程软件操作能力、培养产品质量视觉检测软件操作能力。

2) 培养智能制造系统多层次要素设计能力:培养智能制造系统功能和架构设计能力、培养PLC/软PLC控制程序设计能力、培养关键机械连接与装夹装置结构设计能力。

3) 培养设计与生产过程中的现场调试能力:培养多机通讯与单机控制调试能力、培养制造过程工艺参数优化调试能力。

2.2. 课程实施过程中暴露的问题如下

1) 人数增多后,实训教学存在现场指导环节松散的问题。在2016年春夏学期开课是学生只有9人,上课有一个教师加一个工程师,上课状态良好。2107年人数增至30多人,到2018年人数增至56人。

2) 实训中用到的桌面级编程装备如PLC、电气部件等,数量不足;实训过程中在讲解PLC及其相关的电气部件时,因实训系统场地和理论讲解教室不在一个地方,不能讲理论的时候在教室,实训的时候在场地,因此上课教师特意安排了,把能带到教室的PLC及其相关的电气部件的知识统一在教室里上课。

3) 设备现场排布对教学友好性不高。除了上述讲到的理论知识与实践场地分开,还有一个场地的问题,就是场地的设施安排是按照实际生产的工厂中的方案进行布置的。在实训的过程中发现机械手及其相关配件的位置相当紧凑,只有一两个学生可以操作,而在其操作的过程中,其他学生也很难观察到他的操作步骤,就会导致有的学生在操作,而有的学生在聊天等等情况出现。

2.3. 后续拟采取的改进措施

1) 聘请额外的实训指导人员及企业工程师,分担现场环节,指导并行开展;从2017年开始指导老师就在有一个工程师的情况下,额外聘请了三位实训指导人员,在实训过程的时候对学生进行分组,分成四组一个工程师加三个实训指导人员,每人带一组,指导教师解决突发问题,很好的解决了人数增加后的问题。

2) 对于PLC及其相关的电气部件的理论知识讲解及实践部分的问题,则用采购小型桌面编程设备和器件,做到一组一套的办法来解决问题。

3) 对设备现场空间排布进行必要优化,优化包括两个方面:理论方面由工程师或者实训指导人员先把要讲解的内容及步骤录成视频,事先发给学生,没有操作的学生可以先看视频学习;场地方面则是优化场地的布局,使更多的学生可以看到现场操作详细步骤,采用大屏投影技术将工程师的讲解及学生的操作步骤投影。

3. 课程改革措施

智能制造实训系统所涉工艺对象切入重点产业,课程实训平台载体选择自动化去毛刺、柔性铣削加工、自动化焊接单元,课程后期引入典型零件加工装配成套智能化装备,如图1所示,均面向量大面广的典型制造行业。

Figure 1. Intelligent manufacturing training system

图1. 智能制造实训系统

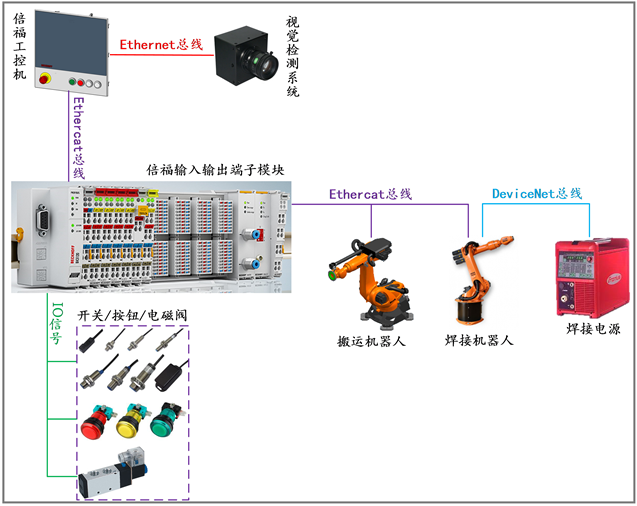

而机器人是智能制造体系中的关键装备,掌握多类型工业机器人现场操作和在线编程技能,是进行智能制造系统操控运维的基础,也是开展智能制造系统设计的前提。离线编程是面向复杂工艺过程的机器人控制规划手段,掌握通用的第三方离线编程软件的操作技能,可以充分发挥机器人在制造系统中的智能化作用,提高制造效率。在线检测是智能制造系统的基础功能之一,视觉检测是产品质量无损评价的便捷手段,了解视觉检测原理,掌握典型视觉检测系统软件的操作和配置方法,有利于加深对智能制造系统的认识,强化实际运用,提高设计水平。课程内容结合现有平台,涉及了机器人、工业控制器、切削加工、传感与检测、现场通讯、焊接技术、数据优化,达到了内容上的较大覆盖度。如图2所示。

Figure 2. Schematic diagram of system coverage

图2. 系统涵盖内容示意图

鉴于实训系统和技术逻辑的复杂性,无论从时间的切换上还是场地的切换上,大部分课堂内容不适合将课堂讲授与现场操作截然分离开来。因此,通过建立场边课堂,可以按需进入详细的原理讲解程序或者现场演示操作程序,既不会被时间和空间上的束缚干扰正常的表述思路,也提高了课堂时间利用率。场边课堂允许有多种硬件教学载体,包括白板、投影屏幕、个人电脑等。

由教师主导课程框架梳理,保证课程内容的体系完整性,同时由教师主导教学过程的设计、实施与课堂管理,保证课程元素和过程的规范性。聘请企业工程师进行实际技能训练,保证操作过程的专业和规范,同时便于与技术人员就具体问题实地交流,更好地了解行业应用现状、发展动态,帮助学生快速积累工程实践经验。

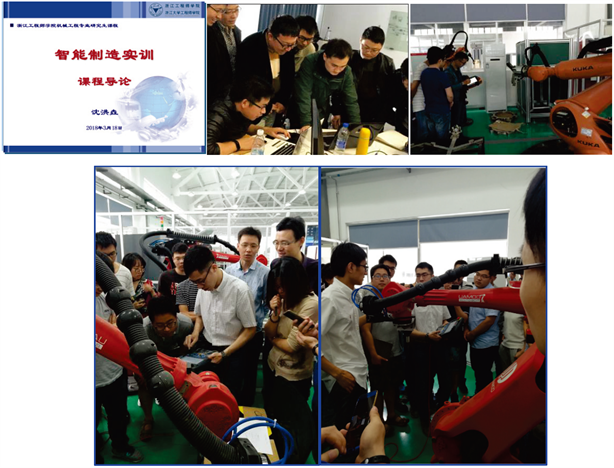

聘请的企业工程师为设备集成商的项目责任设计师,在保证对设备软硬件操作进行熟练培训的基础上,可以从原厂设计师的角度阐述装备设计思路,并尽可能地申请公开设计资料。与原厂设计师的直接交流有利于学生深刻理解设计中应该考虑的技术与非技术因素,便于理解实物装备各细节的设计初衷,提升设计理念。教师加工程师上课如图3所示。

智能制造实训是面向特定生产工艺的智能制造系统是课程设计的重要内容,厘清目标过程工艺逻辑、明确制造系统功能定位、规划制造系统软硬件体系架构,是智能制造系统设计的基础内容,系统级设计能力的培养是课程的核心任务。制造单元运行与群控协调的核心是多种形式的控制器,基于PLC/软PLC是典型的控制方案,控制器程序设计是实现基本工艺过程、体现智能制造系统柔性、保障系统可靠性的重要一环,控制程序设计是各具体化能力的基础。机械系统是智能制造的载体,智能制造系统在机械层面的特殊性主要体现在的特定工艺下的机械连接或装夹需求,非标结构件设计是装备工艺目标实现的关键。

Figure 3. Teachers and engineers in class

图3. 教师加工程师上课情况

设计阶段的现场调试是设计过程的重要补充,需要面临设计过程中无法预见的现场状况和潜藏因素,多机通讯与单机控制的调试综合性最强,复杂度最高,是体现设计实训,提升现场工程能力的核心。除了设计制造阶段固化的软硬件功能外,智能制造系统运行过程仍包含工艺参数柔性化调整的灵活性,合理优化的工艺参数获取离不开作业状态下的现场调试,制造过程工艺参数优化调试能力智能制造系统运行所必需的高端能力。

4. 实践探索成果

Table 1. Evaluation completion table

表1. 考核评估完成表

教学成果如表1所示。为了保证课程内容不是空中楼阁,课程教学团队成员一直保持与行(企)业合作。近三年行(企)业合作基本情况:

1) 本课程教学团队成员与苏州紫金港智能制造装备有限公司合作情况:

2014年合作研发液压搬运车机器人焊接装备,面向液压搬运车焊接工艺,开展多工业机器人协同数字化制造技术的开发,并完成产业化应用。2016年合作研发数字化制造零件质量在机云检测系统,项目产品不仅能满足数字化制造系统和零件质量在线监控需求,而且也能作为在机检测单元方便地嵌入以工业互联网为平台的数字化车间等信息化系统中。目前项目产品已成功在苏州紫金港智能制造装备有限公司产业化。

2) 本课程教学团队成员与浙江力太科技有限公司合作情况:

2014年合作申报浙江省科技招标项目“基于物联网的数字化工厂制造平台的研发和应用示范”,通过自主开发的数据采集器和业务终端,实时、自动采集生产过程数据,并将生产计划和技术文件直接下达到机台,实现对加工的管理控制,从而可大大降低了生产成本,保证产品质量,提高了管理的实时性、有效性。

2017年合作开展“高空作业平台智能工厂”建设项目,围绕高空作业平台生产过程智能化的基本目标,开展工厂制造执行系统(MES)建设,通过生产装备与产品核心工艺参数的在线采集、装备运行过程的协同控制、生产资源与生产任务的有效调度,实现基础生产层面的智能化目标,并为工厂级智能化提供基础生产数据。

5. 结论

国务院于2015年5月8日公布,规划提出了中国制造强国建设三十年的“三步走”战略,是第一个十年的行动纲领。智能制造实训正是响应国家政策,从具有一定实践能力的研究生上手,落实国家政策。本实训以国家和地方对智能制造系统及人才的迫切需求为出发点,针对汽车零部件等浙江省重点产业和亟需转型升级的产业,聚焦自动化去毛刺、柔性铣削加工、自动化焊接、物联网大屏等量大面广的制造工艺为课题,意在通过这些实体的案例,让学生真正了解及掌握智能化制造的过程,为他们以后的工作打下一定的基础。

NOTES

*通讯作者。