1. 引言

镍基高温合金具有优越的耐高温性能,在650℃~1000℃的高温下仍能保持良好的物理力学性能,且其具有较好的抗氧化性能,是加工航空发动机涡轮盘和叶片的主要材料 [1]。但镍基高温合金属于典型的难加工材料,其具有应变硬化严重、导热率低,在加工过程中塑性变形大等特点,切削时易出现切削区域温度高,切削力波动大的情况,使刀具在切削过程中极易发生磨损,影响加工质量。因此对镍基合金切削过程中的刀具磨损的研究具有重要意义。

原子尺度能够更好地反映材料的宏观特性,为此国内外学者做了大量的研究工作来探索纳米尺度的切削过程,并找到分子动力学这一有效的研究方法 [2] [3] [4]。分子动力学模拟(Molecular dynamic)是一种从微观粒子的角度来研究物质结构变化的计算机模拟方法,是研究纳米尺度微观现象的重要手段,通过微观粒子的运动情况分析宏观的切削特性,其基本原理是运用动力学方程来计算系统的各种属性 [5]。国内外学者对简单工件材料微观切削过程的刀具磨损已经具有一定的研究,宋新玉从宏观角度对镍基合金Inconel718高速切削过程中的刀具磨损机理进行了研究,发现在初期磨损阶段就已形成了粘结磨损 [6]。梁迎春等对金刚石刀具切削单晶硅过程中的刀具磨损进行分析,发现切削时刀具具有较高的剪应力,磨损首先出现在刀刃处,且切削过程中刀具结构发生变化是造成刀具磨损的主要原因 [7]。Saurav Goel等采用一种新的键序势(ABOP)模拟单点金刚石车削过程的刀具磨损机制,发现金刚石刀具sp3-sp2有序到无序的转变,并通过定量评估的形式分析了切削过程刀具的磨损率 [8]。但从原子尺度对切削复杂合金工件时的刀具磨损机理的研究尚少,因此本研究对复杂合金切削过程中的刀具磨损机制做出了更加完善的微观解释,具有一定的意义。

2. 模型建立及势函数

2.1. 模型建立

刀具为碳化硅增韧氧化铝陶瓷刀具复合材料,其中碳化硅增韧为闪锌矿结构,晶格常数为a = b = c = 4.348Å,氧化铝基体为刚玉结构,通过Materials Studio得到的刚玉结构导入Atomsk中,建立复合材料刀具模型。刀具的尺寸为5 * 5 * 5 nm,刀尖圆弧半径为2 nm,整个刀具由13,724个原子组成,其形状及原子种类的呈现如图1所示,SiC增韧在Al2O3基体中间,每个增韧尺寸为5 * 5 * 1 nm,增韧与基体接触处形成界面,刀具中每个原子随机分布于晶体内。

Figure 1. Silicon carbide toughened alumina tool model

图1. 碳化硅增韧氧化铝刀具模型

工件材料为Inconel718镍基合金,模拟过程采用镍基合金简化模型,将工件按照镍基合金中的主要元素构造Ni-Fe-Cr-Co-Cu系镍基合金分子动力学简化模型,各元素所占的比例和原子数如表1,所建立的工件如图2,其中工件尺寸为20 * 10 * 5 nm,由91,707个原子组成,为使模拟结果准确,每个原子在准确的晶格结构下随机分布。

Table 1. Workpiece element proportion and atomic number

表1. 工件元素比例及原子数

Figure 2. Ni-Fe-Cr-Co-Cu series nickel-based alloy workpiece model

图2. Ni-Cr-Fe-Co-Cu系镍基合金工件模型

图3所示为SiC增韧氧化铝陶瓷刀具切削Ni-Fe-Cr-Co-Cu系镍基合金的三维分子动力学切削模型。将刀具和工件分为牛顿层、恒温层、边界层。边界层防止工件和刀具在切削过程中产生刚性移动,恒温层和牛顿层的原子都遵循经典牛顿运动定律。整个体系采用微正则系综(NVE)进行约束,切削方向为沿X轴负向正交切削。

为了减小模拟体系中原子小于真实体系中的原子数而产生的尺寸效应,在x和y方向上施加自由边界条件,在z方向上施加周期性边界条件。模拟过程的相关参数如表2所示。

Table 2. Related parameters of cutting process

表2. 切削过程相关参数

2.2. 势函数计算

EAM势能够精确模拟金属原子间的相互作用 [9],因此采用EAM势函数来描述工件中镍、铁、铬、钴、铜之间的相互作用和氧化铝基体内部原子间的相互作用,形式如下:

(1)

其中

为原子i与原子j之间的对势,求和遍及所有原子对;

为原子i的原子核嵌入能,ρi是原子核所处背景的电子云密度,rij为原子i和j之间的距离。

由于SiC增韧中C-C、Si-Si、C-Si键均为非金属共价键,故其原子间相互作用形式采用Tersoff势函数加以描述 [10] [11]:

(2)

其中E为总能量,子函数Vij为原子i与原子j之间的成键能量,且

(3)

其中fc为截断函数,fR为吸引对势,fA为排斥对势,bij为键序。

刀具与工件间和刀具内部基体与增韧间的相互作用力采用Morse势函数来描述 [12] [13]:

(4)

其中E为总能量,D0为解离能,α为弹性模量,𝑟0为原子间的平衡间距,rij为原子i与原子j之间的距离。

通过计算得到的不同原子之间的Morse势参数如表3。

Table 3. Morse potential parameters

表3. Morse势参数

3. 结果与讨论

3.1. 粘结磨损

3.1.1. 刀–工、刀–屑粘结现象分析

将lammps运行的结果在ovito中进行可视化处理,得到如图4所示不同时刻的刀–工粘结图。由图4(a)可以看到,在切削开始时,刀具前刀面与工件接触,有少量工件原子附着在刀具表面,此时后刀面与工件未完全接触,后刀面附着的工件原子较少。随着切削的进行,运行到30,000步时如图4(b)所示,工件由于剪切作用在刀具前刀面形成积屑瘤,使刀具表面附着大量的原子。由此,可以初步判断碳化硅增韧氧化铝陶瓷刀具在切削镍基合金过程中发生了粘结现象。

(a)

(a)  (b)

(b)

Figure 4. Cutting tool surface bonding

图4. 切削过程刀具表面粘结情况

为了更清晰的显示刀–屑的粘结现象,对仿真过程中选取一个节点进行[110]方向的退刀观察,得到的刀具粘结图像如图5所示。根据图5可以发现:在刀具的前刀面和刀刃处均粘附着大量的切屑原子,退刀过程中刀具后刀面与已加工表面接触,在两个表面间相互的摩擦力的作用下,刀具带走部分已加工表面原子。与此同时,可以看到有部分切屑原子进入到刀具内部。

Figure 5. After the tool surface bonding

图5. 退刀后刀具表面粘结情况

3.1.2. 磨损分析

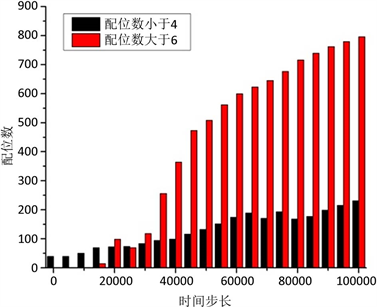

配位数是与中心原子周围的配位原子的个数,配位数的变化可以反映物质的晶体结构变化。对切削过程中刀具原子配位数进行计算,得到如图6所示切削过程中刀具原子配位数变化。

Figure 6. Tool atomic coordination number

图6. 刀具原子配位数

稳定结构时刀具中氧化铝基体的配位数为6,碳化硅增韧的配位数为4,由于切削过程中刀具处于受力状态,使刀具表面原子和内部原子的配位数发生变化,影响刀具结构。根据图6可知,在切削未开始时刀具中存在配位数小于4的原子,这是由于刀具表面存在不饱和原子,因此与刀具内部稳定结构的原子相比,刀具表面不饱和的原子更易与工件原子相结合。随着切削的进行,出现配位数大于6的原子,并急剧上升,说明切削使刀具发生挤压变形,刀具内部基体原子距离减小。同时配位数小于4的原子数量增加,说明切削中刀具的部分碳化硅晶格被破坏。配位数变化的原子形成不饱和键,与工件原子结合,在剪切力作用下粘结在刀具表面的原子发生脱落,造成刀具磨损。

粘结强度系数是刀具材料与工件材料在不同温度下相互的亲和能力,通常用粘结强度系数来描述粘结磨损的剧烈程度,其公式如下:

(5)

式中:K0为粘结强度系数;

F为粘结力;

Rm为刀具抗拉强度。

在切削过程中,刀具的粘结强度系数与粘结力成正比,刀具表面的温度对粘结强度系数K0影响很大,温度越高,粘结强度系数K0越大,刀具表面原子间的粘结力越大,刀具表面粘结较多的工件原子,使刀具表面不平整,在切削过程中加大了粘结磨损的剧烈程度。

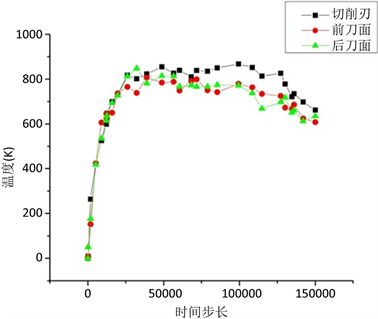

Figure 7. Tool temperature changes at different times

图7. 不同时刻刀具温度变化

图7为不同切削时刻刀具切削刃、前刀面及后刀面三个区域的温度变化曲线,在切削初期,刀具与工件接触并产生切屑,此过程中刀具的温度迅速上升到800 K,在刀具表面发生粘结现象,刀具与工件间的粘结强度系数随着温度的升高而增大,粘结磨损剧烈程度大。随后切削处于短暂的平稳状态,温度在800 K附近平稳波动,且切削刃处温度较高,当运行到120,000时刀具三个区域的温度均呈下降趋势,这是由于切削时产生的热量一部分随着切屑导出,使刀具表面温度降低。温度降低导致粘结强度系数减小,刀具表面粘着的原子之间粘结力减小,切削时刀具与工件间相对运动产生摩擦,使粘结点处发生断裂,造成刀具的粘结磨损。

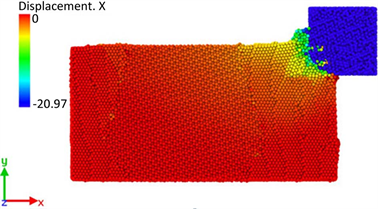

3.2. 扩散磨损

图8为切削过程中原子在x方向的位移云图,能够直观的显示原子在x方向的移动趋势,更好的解释工件和切屑原子的流动过程。由图可知,切削时工件原子呈剪切状态,在剪切力作用下形成切屑,工件原子和切屑原子受到刀具前刀面原子的挤压作用,使部分工件和切屑原子向刀具内部运动,产生原子扩散现象。

Figure 8. Atomic displacement in the x direction

图8. 原子x方向位移云图

晶体的主要特征是晶体原子或分子的规则排列,但在切削过程中晶体中的原子排列会产生偏离原有的排列,因此对切削过程中晶体的有序性进行拟合,来解释切削中的扩散现象。

晶体的有序性可以通过式(6)计算:

(6)

其中N为原子数量,rj为j原子的位置矢量。且

(7)

(8)

其中Tm = 950 K,原子矢量位置通过计算原子平均均方位移求得,拟合得到的60 m/min,90 m/min,120 m/min速度下的晶体有序性变化曲线如图9:

Figure 9. Changes in crystal order at different cutting speeds

图9. 不同切削速度的晶体有序性变化

对于理想晶体,有序性初始值为1,但由于晶体缺陷的存在,初始值会略大于理想晶格的初始值。由图9可知,随着切削的进行,原子的晶格破裂导致原子间距离增加,原子位移增加产生原子间扩散,使不同速度下晶体的有序性均偏离初始值,曲线呈上升趋势,随后由于晶格破裂后部分晶格发生重组,上升趋势开始减缓,但偏离有序性初始值依然增加,说明扩散原子增加,加剧切削过程原子扩散程度。同时可以发现切削速度越大,晶体的有序性偏离初始值越高,扩散越严重。

4. 结论

本文建立了碳化硅增韧氧化铝基陶瓷刀具切削Ni-Fe-Cr-Co-Cu系镍基合金的分子动力学模型,在原有势函数的基础上计算了刀具与工件原子间、刀具内部基体与增韧间的Morse势参数,并从原子尺度对刀具磨损过程进行了分析,通过仿真得到的直观现象发现碳化硅增韧氧化铝刀具切削镍基合金过程中存在刀–工、刀–屑粘结现象,粘结在刀具表面的原子与刀具表面的不饱和键结合,在剪切力作用下从刀具表面脱落,形成粘结磨损,并且温度越高粘结磨损程度越剧烈。通过原子在x方向的位移云图发现部分工件和切屑原子进入到刀具中,发生扩散现象,并且切削速度越大,扩散越严重。