1. 引言

滑轮组主要用于起吊负载,一般由滑轮、滑轮支架和滑轮轴等组成。滑轮支架是将负载与钢丝绳连接的重要零件,其结构的可靠性和安全性对负载起吊安全性至关重要。

本文中,滑轮组通过高强螺栓安装在一个绕固定轴线转动的刚性构筑物上。在工作过程中,钢丝绳与滑轮支架底面的夹角不断发生变化,使滑轮支架承受交变载荷。

为了精确分析滑轮支架结构,采用有限元法对结构进行离散化,对滑轮支架的强度、刚度和稳定性进行计算。滑轮支架和滑轮轴三维模型如图1所示。

Figure 1. Finite element model of pulley support

图1. 滑轮支架三维有限元模型

2. 受力分析

本文所涉及的滑轮支架其上安装有6件滑轮,每件滑轮受负载为钢丝绳恒定最大张力190 KN,此时钢丝绳与滑轮支架底面夹角为30˚。滑轮支架共承受载荷为12 × 190 kN = 2280 kN。

3. 结构有限元分析

3.1. 计算模型离散化

对模型局部作简化处理,然后倒入ANSYS计算软件。对钢板采用“SOLSH190”划分单元格,对规则的实体部分采用实体单元“SOLID186”划分的六面体单元格。

3.2. 约束和载荷

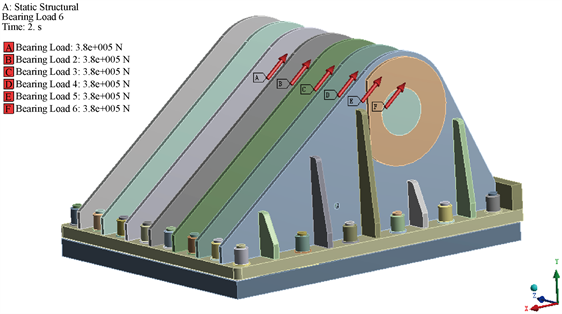

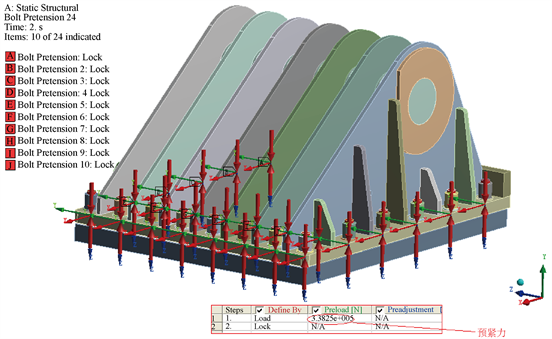

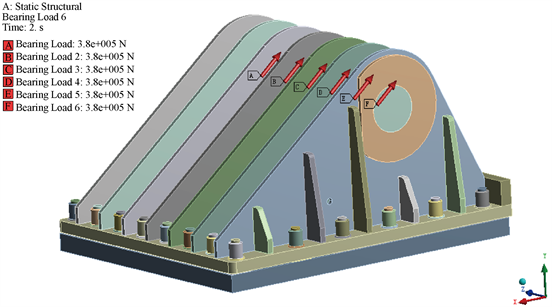

约束:滑轮支架底板采用螺栓与构筑物之间牢固连接在一起。为准确进行分析,并不将滑轮支架底面与构筑物采用刚性约束,而是将滑轮支架底板采用按照单个螺栓加载轴向预紧力的方式进行加载,单个螺栓的预紧力大小为338 kN。滑轮轴上共安装有6件滑轮,故滑轮轴按照每个区域承受2根钢丝绳负载即380 kN进行加载(图2~图4)。

Figure 2. Cell division model of pulley support

图2. 滑轮支架的单元格划分模型

Figure 3. Loading diagram of pulley support under bolt preload

图3. 滑轮支架受螺栓预紧力加载示意图

Figure 4. Schematic diagram of pulley shaft loaded by wire rope

图4. 滑轮轴受钢丝绳负载加载示意图

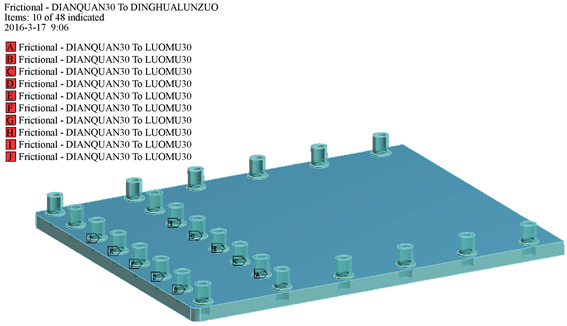

由于采用整体分析,根据滑轮支架、滑轮轴及高强螺栓副的装配情况,对各部分进行连接,滑轮轴与滑轮支架之间采用标准接触约束(图5,图6),垫片与螺帽之间、垫片与滑轮支架之间采用标准接触约束。

Figure 5. Restraint between pulley shaft and pulley support

图5. 滑轮轴与滑轮支架之间约束

Figure 6. Restraint between washer, nut and pulley support

图6. 垫片与螺帽、滑轮支架之间约束

3.3. 有限元计算

根据有限元的基本方程:

(1)

式中

——整体刚度计算矩阵;

——节点载荷。

——节点位移;

利用已加载的边界条件,结合上述矩阵方程可以求出各计算节点的位移及各单元格应力等 [1]。

按照规范对滑轮支架和滑轮轴进行强度校核。非线性稳定性分析考虑了结构变形对载荷作用效应,也就是结构刚度的改变,结构材料的非线性、几何制造缺陷等因素,因而更加接近真实。框架结构的结合缺陷为L/1000,且不超过50 mm。因此在分析时以整体失稳的最大位移(归一化的位移)乘以乘数因子50作为初始缺陷引入到非线性屈曲分析中,打开大变形,并且设置材料的非线性属性,设置直接求解器,采用Newton-Raphson算法。载荷设置为临界屈曲载荷,求解直至计算发散。

对于线性结构,屈曲分析的方程是:

(2)

式中: 是常量;

是常量; 是形状系数;

是形状系数; 是刚度矩阵。

是刚度矩阵。

进行求解后,得到载荷因子 和屈曲模态

和屈曲模态 [2] [3] [4]。

[2] [3] [4]。

4. 计算结果及分析

4.1. 滑轮支架和滑轮轴强度分析

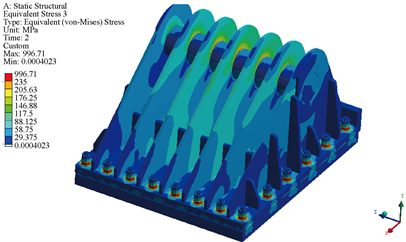

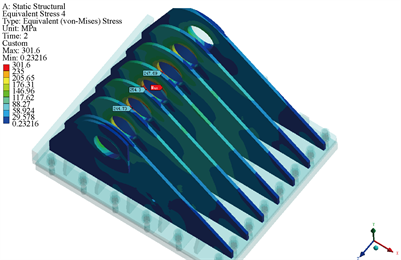

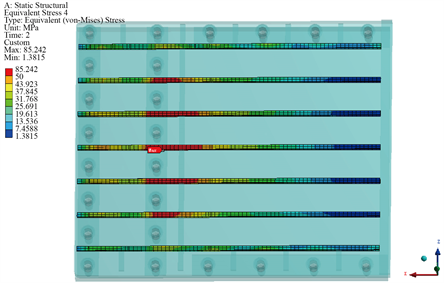

计算结果表明滑轮支架和滑轮轴强度满足材料使用要求。

滑轮支架整体应力如图7~11所示。滑轮支架上存在应力集中现象,峰值应力为254 MPa。除去应力集中影响后,滑轮支架的最大应力230 MPa。滑轮支架底板与耳板焊缝区域应力值较高,为65 MPa。在焊接过程中应注意焊缝质量。滑轮轴上的峰值应力为80 MPa,远小于屈服材料屈服极限 [5]。

Figure 7. Overall stress nephogram of pulley support and pulley shaft

图7. 滑轮支架和滑轮轴整体应力云图

Figure 8. Stress nephogram of pulley support

图8. 滑轮支架应力云图

Figure 9. Stress nephogram of weld area between pulley support base plate and ear plate

图9. 滑轮支架底板与耳板焊缝区域应力云图

Figure 10. Stress nephogram of pulley support bottom plate

图10. 滑轮支架底板应力云图

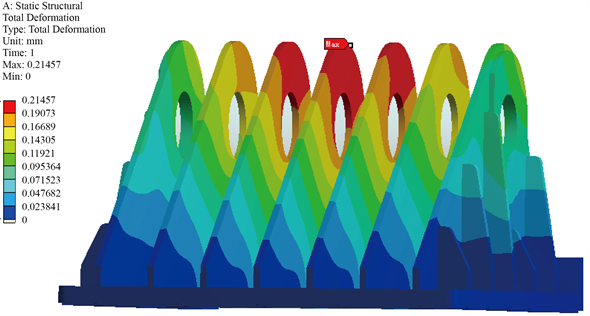

4.2. 滑轮支架和滑轮轴刚性分析

计算结果表明滑轮支架和滑轮轴刚性满足要求。滑轮支架和滑轮轴位移如图12~13所示。滑轮轴以及滑轮支架结构的最大位移均发生在中间的两件滑轮的安装位置,位移值约为0.22 mm,远小于规范要求范围。

Figure 12. Displacement nephogram of pulley support

图12. 滑轮支架位移云图

Figure 13. Displacement nephogram of pulley shaft

图13. 滑轮轴位移云图

因此,滑轮支架和滑轮轴的强度和刚性均满足要求。

5. 结论

通过有限元方法对滑轮支架和滑轮轴设计进行了分析验证。研究证明,滑轮支架强度和刚性满足规范要求。采用有限元分析方法为滑轮组的设计提供了验证,为滑轮支架的优化设计提供了有价值的参考,提高了设计效率。