1. 背景介绍

湛钢炼钢厂于2015年9月投产,现有3座350吨转炉、3座RH精炼工位、2座LF精炼工位、2座LATS精炼工位、3台连铸机。新增1座350转炉和1台连铸机于2021年上半年投产,届时炼钢厂全年产能将超1200万吨。现有主要钢种涉及汽车板、管线钢、家电用钢、无取向硅钢、超高强钢、容器用钢等。

湛钢炼钢厂投产初期出现钢包粘渣严重,严重影响生产正常运行。钢包粘渣严重时,平均钢包重量为152 t,超重比例达50%以上 [1]。2017年炼钢厂在采取优化炉后石灰加入量等措施下,将钢包重量由152吨降低至142吨,对炼钢厂产能提升和钢包运行周转有较大的帮助。现今,在面对着提高产量和炉产量的高要求下,炉产量的提升仍受限于钢包重量,钢包增重导致行车超载次数多,行车寿命缩减,存在安全隐患。一方面,钢包粘渣增重,不利于观察包衬残厚,不能及时发现钢包安全隐患,同时,包口挖渣次数增多也会影响渣线砖的寿命。另一方面,渣钢残留包底增重会影响钢包自开率和透气砖烧通率,可能会导致后炉钢水元素超标改钢等。因此,需进一步降低钢包重量,成立攻关组采取措施开展相关钢包减重工作。

2. 钢包粘渣机理

分析表明,不管是砖砌包还是整体包,包衬表面附着的薄层渣不是渣与耐材的反应产物,而是钢包渣冷凝后的析晶产物,由于形成了RO相、SP和MA等高熔点相,并且有些是以RO相为核心生长成自形尖晶石,这样使得粘附的渣层致密而牢固 [2]。湛钢炼钢厂钢包粘渣增重原因为炉渣熔点较高,炉渣熔点主要分布在1530℃~1750℃之间 [1]。当钢包渣的碱度(CaO/SiO2)与CaO/Al2O3比低时,渣中形成CA2 (CaO∙2Al2O3, 1780℃)、CA6 (CaO∙6Al2O3, 1880℃)及C2AS (2CaO∙Al2O3∙SiO2, 1590℃)和MA (MgO∙Al2O3, 2130℃)等高熔点物质,在钢包周转过程中,渣层温度降低,又厚又硬的渣壳与钢包渣线砖紧紧粘结,包口结渣圈导致钢包在翻铸余渣时翻不出或翻不净,剩余的铸余渣残留在钢包底部,影响钢包重量上升。

3. 钢包减重措施

湛钢炼钢厂使用的是520 t行车,但是在实际使用中,经常出现行车称量值超过530 t的现象,行车超载次数增加。长此以往,行车寿命降低,增加安全风险。湛钢炼钢厂从脱氧工艺、炉后钢包渣改质和优化物流节奏等角度,在钢包减重方面采取了一系列改进工作,具体有以下几个措施。

3.1. 优化脱氧工艺

湛钢炼钢厂冶炼方式均采用铝脱氧工艺,因而铝镇静钢渣中的Al2O3较高,CaO少,钢包渣钙铝比低,钢包渣粘度大,极易粘在钢包包壁上。加上中碳钢本身钢包温度就比较低,渣中高熔点物质增加,钢包渣容易变得又厚又硬,浇铸结束后的返回钢包经常出现满包口结渣盖的现象,见图1。中碳钢钢包重量一直处于较高水平,为此,湛钢炼钢厂优化中碳钢脱氧工艺,取消中碳钢炉后加石灰、除渣剂和铝铁,使用硅铁脱氧。经过跟踪,钢包渣中钙铝比在0.9~1.0左右,较试验前0.5~0.7有明显提升。现场跟踪发现,采用硅铁脱氧的钢包渣粘度小,流动性更好,满包口结渣盖现象得到改善。

Figure 1. The slag cover of ladle of medium carbon steel

图1. 中碳钢钢包用后结渣盖

统计10月份试验炉次与7~9月厚板向中碳钢种翻损、钢包增重、挖渣比例,见表1,从数据分析可知,硅脱氧试验炉次钢包翻损为5.7吨,钢包增重为40 kg,挖渣比例为6.7%,数据明显优于7~9月,硅脱氧不仅改善了厚板向中碳钢种钢包增重问题与挖渣情况,而且翻损量也控制较好。

Table 1. The proportion of weight and excavation of ladle

表1. 钢包增重与挖渣比例

3.2. 炉后钢包使用除渣剂和石灰进行渣改质

湛钢炼钢厂吴政等人在前期研究中,研究了湛钢炼钢厂钢包粘渣原因及钢包减重措施,为了减少钢包粘渣,在出钢过程中加入400~800 kg的石灰,以此提高钢渣碱度与CaO/Al2O3比,从而降低钢渣的熔点至1500℃以下 [1]。从炼钢厂成本角度考虑,为使本项工作更具有经济性,在钢包出钢时加入钢包除渣剂,用部分除渣剂代替部分石灰。除渣剂的主要成分为CaF2,石灰的主要成分为CaO。在钢包Al含量不调整的情况下,提高钢包渣中的Ca含量,提高渣中碱度和CaO/Al2O3比,增加钢包渣子流动性,减缓包口粘渣程度。不同钢包重量加入不同的除渣剂,具体见表2。

3.3. 控制新包上线传搁时间

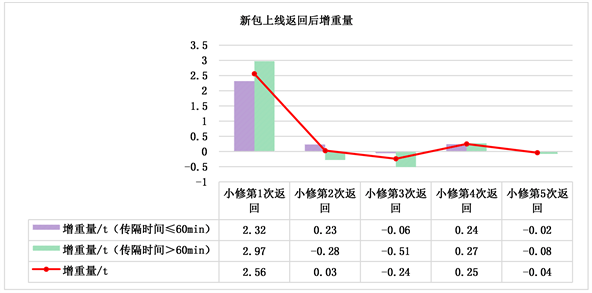

湛钢炼钢厂要求钢包烘烤终点温度为1000℃,新上线钢包需加热盖保温,减少钢包温降。但在加热盖前,钢包需经过一段时间无盖传隔,在这过程中钢包温度逐渐降低,等到达倾翻台做包时,包内温度仅有600度左右。经过跟踪7月和8月上半月小修、大修新钢包上线传隔时间,小修前5次中,钢包第1次小修返回平均增重2.5吨,后4次小修返回增重无明显规律,见图2。攻关组确定了新包上线传隔时间控制在60分钟以内的要求。8月第3周,新包上线传搁时间 ≤ 60 min的符合率100%,新包第1次小修返回增重1.9吨。上线传隔时间越短,钢包温降损失越小,钢包首炉返回增重也少。因此,钢包上线前要充分蓄热,尽可能缩短空包传隔时间,要求上线传搁时间 ≤ 60 min。

Table 2. The standard of adding slag agents

表2. 除渣剂加入标准

Figure 2. The relationship between gaining weight and transmission time of ladle

图2. 不同寿命下钢包增重量与空包传隔时间的关系

钢包加盖后,钢包内衬温降减少,钢包可始终处于红包状态,减少对钢包耐火材料急冷急热影响,有利于提高钢包寿命 [3]。

3.4. 控制钢包浇注结束至翻渣结束时间

钢包浇注结束至翻渣结束时间的长短也是影响钢包增重的一个关键因素。钢包中的钢水在浇注过程中温度逐渐降低,浇注结束后,残留在钢包底部的含渣钢水若不能及时翻出,极易凝固残留在钢包底部,造成钢包增重。结合炼钢厂内实际物流情况,要求钢包浇注结束至翻渣结束时间 ≤ 15 min,并对比了不同钢种翻渣后增重情况,见图3,钢包浇注结束至翻渣结束时间 ≤ 15 min的炉次炉均增重量小于钢包浇注结束至翻渣结束时间 > 15 min的炉次炉均增重量。缩短钢包浇注结束至翻渣结束时间在一定程度上减少了因翻渣慢、钢水温度低导致翻不出留包底的情况,钢包自开率和透气砖吹氩成功率上升。

Figure 3. The relationship between gaining weight and the time of turning off the casting slag of ladle

图3. 不同钢种钢包浇注结束至翻渣结束时间与增重情况

3.5. 机械清渣

对于一些粘渣异常严重导致增重的钢包采取机械清渣的方式,机械挖渣虽然作为快速减重的有效措施,但锋利的挖齿会对渣线砖造成损坏。炼钢厂钢包渣线为五环镁碳砖砌筑而成,挖机在清除包口渣子时,锋利的挖齿极易直接撞击渣线砖和砖缝,造成渣线镁碳砖脱落,存在钢包穿钢水的安全风险。对此,需有效控制机械清渣次数。

4. 结论

对包口易结渣粘渣的钢种优化脱氧工艺,采取加除渣剂和石灰的方式,提高钢包渣子流动性,使钢包渣子不易粘结在渣线砖处,翻渣时利于残钢残渣及时翻出。

加快钢包物流周转速度,严控新包上线传隔时间,减少温降,缩短钢包浇注结束至翻渣结束时间,及时翻出铸余渣,减少残钢凝固在钢包底部造成增重。合理控制钢包机械清渣次数,降低钢包穿钢风险,确保钢包安全运行。

钢包是炼钢厂重要的热工设备,包衬寿命长短不仅关系到耐火材料的消耗和炼钢成本,而且直接影响钢的产量和质量 [4]。通过采取一系列措施,钢包平均包重降低至140吨并稳定保持。在保证厂内行车不超载的情况下,提高钢包炉产量以提高炼钢产能,年效益可增加千万元。