1. 引言

45号钢属于优质中碳结构钢,具备良好的冷热加工性能和综合机械性能,应用领域十分广泛。鄂钢4300 mm宽厚板产线是国内重要的宽厚板生产基地,也是主要的45号钢厚板产线之一,主要规格集中于30~120 mm厚板,主要应用于机械、模具制造等行业。

表面边部裂纹是厚板常见表面缺陷之一 [1] [2],鄂钢基于130 t转炉冶炼–炉外精炼–RH处理–板坯连铸–4300 mm轧机轧制流程生产45号钢,过程可控、性能良好,但是,表面质量问题并未完全解决,特别是面边部裂纹缺陷明显且有多发性特点,需要切边交货,对钢板的成材率和生产效率均造成显著影响。针对此类边部,开展了系列取样检测和针对性的优化工作,以提高表面质量控制水平和产品成材率及综合效益。

2. 45钢厚板边裂现状分析

45钢均通过鄂钢单流厚板坯铸机生产,实际生产中,200 mm、250 mm、300 mm厚度等3种规格的板坯,轧后钢板表面均出现一定比例的边部裂纹,具体情况如图1~3所示:

Figure 1. Morphology of edge defect of 60 mm thickness 45# plate

图1. 60 mm厚钢板边部碎裂缺陷形貌

Figure 2. Morphology of irregular crack of 40 mm thickness 45# plate

图2. 40 mm厚钢板边部不规则裂纹形貌

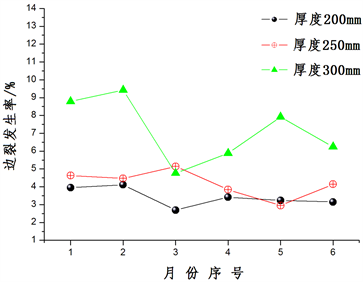

Figure 3. Monthly average defect occurrence rate of different slab sizes after rolling

图3. 45号钢不同规格板坯轧后月均缺陷发生率

从图1、图2看出,不规则裂纹分布于距钢板表面0~5 cm的范围内,距离边部越近,缺陷越严重,从长度方向上看,单块钢板表面基本是沿轧制方向连续分布。此类缺陷将直接影响钢板的宽度定尺,必须切边交货。

从图3的发生率统计可以看出,统计的6个月中,不同规格的板坯,轧后裂纹发生率月均基本都在3%以上,且随着铸坯厚度增加,缺陷发生率有增加趋势。钢板出现边部裂纹后,成材料明显下降,对钢种和产线的总体效益都产生较明显影响。

3. 边裂缺陷原因分析

3.1. 取样分析

取45号钢成品缺陷试样,进行了钢板典型部位、铸坯对应部位取样分析。其中成品钢板缺陷试样1件,铸坯试样3件,分切、打磨、抛光后,通过金相显微镜(OLYMPUS) BX51M进行金相分析。

钢板缺陷宏观及金相分析结果如图4~7所示:

Figure 4. Macro morphology of corner defects of the plate

图4. 钢板角部缺陷宏观形貌

Figure 5. Characteristics of crack extending from edge to interior

图5. 角裂沿边部向内部的扩展特征

Figure 7. Decarburization characteristics of different parts

图7. 角裂不同部位的脱碳特征差异

从图4看出,45号钢缺陷试样裂纹贯穿钢板角部,打磨后裂纹有沿边部向钢板中部扩展延伸的特征,无明显方向性,总体严重程度较强、裂纹尺寸较大。从图5~7可以看出,裂纹内部有连续性的氧化物存在,紧邻裂纹附近有明显的脱碳特征,近裂纹区域的组织由正常基体部位的铁素体+珠光体转变为纯铁素体,裂纹周围区域分布大量的、明显的氧化圆点。

大量、严重的氧化圆点只能在长时间高温过程中出现,因此,可以确认裂纹在铸坯进入加热炉之前已经存在,即连铸工序是裂纹产生的根源 [3] [4]。

由于有表面氧化层覆盖,板坯表面角部裂纹缺陷在生产状态下并不十分明显,需经过酸洗,去除表面氧化层后才能显示,通过去除氧化层并取样打磨、抛光、腐蚀,获得的板坯的表面缺陷特征如图8~20所示:

Figure 8. Macro morphology of cracks on longitudinal Plane of 250 mm slab

图8. 250 mm厚板坯窄面裂纹宏观形貌

Figure 9. Macro morphology of cracks on longitudinal Plane of 300 mm slab

图9. 300 mm厚板坯窄面裂纹宏观形貌

Figure 10. The edge cracks along the original austenite grain boundary of 200 mm slab

图10. 200 mm板坯边部沿原奥氏体晶界开裂

Figure 11. Different crystallization characteristics on both sides of 200 mm slab crack

图11. 200 mm板坯裂纹两边不同结晶特征

Figure 12. Different crystallization characteristics on both sides of 200 mm slab crack

图12. 200 mm板坯裂纹两边不同的结晶特征

Figure 13. Characteristics of oxidative decarburization in 200 mm slab crack zone

图13. 200 mm板坯裂纹区域氧化脱碳特征

Figure 14. The edge cracks along the original austenite grain boundary of 250 mm slab

图14. 250 mm板坯边部沿原奥氏体晶界开裂

Figure 15. Different crystallization characteristics on both sides of 250 mm slab crack

图15. 250 mm板坯裂纹两边不同结晶特征

Figure 16. Different crystallization characteristics on both sides of 250 mm slab crack

图16. 250 mm板坯裂纹两边不同的结晶特征

Figure 17. Characteristics of oxidative decarburization in 250 mm slab crack zone

图17. 250 mm板坯裂纹区域氧化脱碳特征

Figure 18. The edge cracks along the original austenite grain boundary of 300 mm slab

图18. 300 mm板坯边部沿原奥氏体晶界开裂

Figure 19. Characteristics of serious oxidative decarburization in 300 mm slab crack zone

图19. 300 mm板坯裂纹区域严重氧化脱碳特征

Figure 20. Different regions divided by cracks with different crystallization characteristics of 300 mm slab

图20. 300 mm厚板坯由裂纹隔离的不同区域不同结晶特征

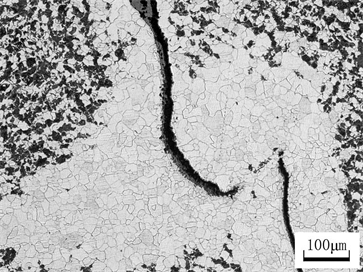

从图8~20,可以看出以下几点:

1) 45号钢成品钢板表面边部裂纹起源于连铸工序,主要分布于板坯窄边。

2) 不同规格连铸坯的裂纹缺陷特征基本一致,即裂纹沿原奥氏体晶界裂开并扩展。裂纹区域多有脱碳特征,如果裂纹在最为敏感的二冷矫直区开始出现,此区域的温度和时间条件,不足以出现明显的脱碳特征,可以认为裂纹起源于高温区域,即结晶器内 [3],而脱碳特征随着板坯厚度增加严重程度也随之递进。

3) 在不同规格铸坯的裂纹两侧或者不同分割区域,组织结晶特征有明显差异,说明裂纹应早于等轴晶和柱状晶形成之前已经存在,即在高温区域内已存在微裂纹,一冷水和二冷水对裂纹两侧或不同微区域的冷却效果有差异,造成了区域结晶特征的明显差异,这再次验证了裂纹起源于结晶器内的结论。

由以上分析得出结论,45号钢铸坯裂纹起源于结晶器内的初生坯壳厚薄不均导致的微细裂纹,在拉矫机的作用下,坯壳在结晶器内或刚出结晶器时发生撕裂、沿晶界微细裂纹的扩展,最终形成宏观可见的铸坯表面裂纹。这些裂纹在加热炉中进一步扩展恶化,经轧制后形成钢板表面边部缺陷。

3.2. 裂纹机理分析

在结晶器中,影响初生坯壳生成及生长的,主要是冷却制度、保护渣的物化性能以及结晶器振动参数等,45号钢长期的生产实践中,振动参数都是保持稳定的,因此,裂纹缺陷发生率的波动与振动参数关系不大,则更可能与保护渣性能和一冷制度有关。而保护渣性能与结晶器热流密度直接相关,宽板坯不同区域的热流密度如表1所示:

Table 1. Heat flux in 45# steel mold with different section size

表1. 不同断面45#钢结晶器内的热流密度情况

从表1可见,结晶器窄面和宽面的热流密度相差较大,则可知结晶器内不同区域的保护渣层厚度有显著差异,而且,随着断面尺寸增加,热流密度的波动越大,窄面的保护渣层厚度相对越薄。针对保护渣理化指标,与行业内同类产线进行对比,结果如表2:

Table 2. Performance comparison of mold powder from different production lines

表2. 不同产线保护渣性能对比

从表2可以看出,鄂钢宽板坯产线生产45号钢时,所使用的两种保护渣熔点和粘度均较同类产线高,其结果是结晶器内液态渣膜厚度偏大,渣的流动性较差,结晶器内的润滑状况不佳、传热不均,从而引起初生坯壳不同区域厚度不均,在拉坯过程中产生应力集中,从而产生微裂纹,继而在二冷区发展为窄面的多发性裂纹。

4. 优化措施及实施

如前所述,通过取样分析确定了结晶器是裂纹的起源环节,而保护渣的熔点和粘度等性能指标难以满足要求。因此,基于保护渣性能进行了一定的优化,如表3所示:

Table 3. Optimization scheme of mold powder of 45# steel

表3. 45号钢板坯保护渣优化方案

与保护渣优化同步的优化措施还包括:

1) 成品厚度 ≥ 50 mm的钢液需进行精炼再连铸。

2) 提高典拉率,减少拉速波动对结晶器内温度场的影响。

3) 加大结晶器窄面冷却水量,减小窄面和大面的热流密度差异,避免角部应力集中,进一步降低裂纹倾向性。

4) 将矫直段铸坯表面温度目标值从900℃调整至915℃,减少不同区域温度梯度。

在以上方案的基础上,在45号钢连铸生产中以正交试验的方式实施。共进行4轮、8浇次、67炉钢的试验。

5. 实施效果

经过多轮次正交试验,轧制完成534块各规格钢板,总体边部缺陷发生率明显下降,具体如图21~23所示:

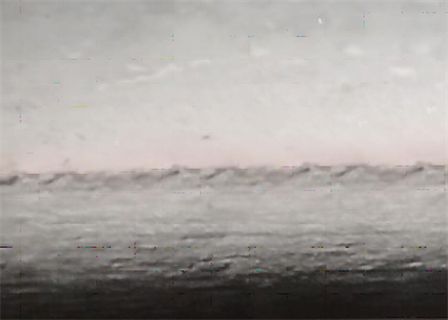

Figure 21. Overall shape of slabs after optimized of powder

图21. 保护渣优化后45#板坯总体形貌

Figure 22. Edge feature of slabs after optimized

图22. 保护渣优化后45#钢板边部形貌

Figure 23. Edge crack rate of finished products corresponding to different specifications of slabs

图23. 不同规格板坯对应的成品边裂发生率(板坯规格对应表1)

由图21,45号钢宽板坯总体平整,窄面无可见裂纹,取样酸洗后也未见明显裂纹,如图22,轧后钢板边部也未见明显裂纹情况。

由图23的裂纹发生率统计,使用优化后的保护渣,轧后钢板边部裂纹发生率平均在1%以内,随着铸坯尺寸增加,裂纹发生率有增加的趋势,而在300 × 2200 mm最大规格铸坯生产过程中,虽然裂纹发生率略高,但使用优化后的XB2保护渣,裂纹发生率也可控制在1.2%以内的水平,在其他规格,两种保护渣使用效果相当。

6. 结论

1) 45号钢厚板表面边部裂纹起源于连铸工序,根源在结晶器内。

2) 保护渣粘度、熔点过高,引起结晶器内坯壳生成不均,进而发生撕裂,是造成45号钢板坯窄面裂、进而形成轧后钢板表面边部裂纹的根本原因。

3) 通过降低结晶器保护渣粘度和熔点,可使成品边部裂纹发生率平均控制在1%以内,且效果稳定。