1. 引言

随时间推移,外界环境和交通荷载的综合作用下会加速沥青路面损坏,其强度和耐久性也随之降低 [1] [2] [3]。在沥青混合料中,掺加钢丝绒纤维可改善其刚度、强度和疲劳性能,同时提高其延展性。纤维可改变沥青混合料的粘弹性、动态模量、蠕变柔量、抗车辙和抗冻融性能 [4] [5] [6] [7]。张航等研究发现老化、水损坏、热裂纹是影响沥青混合料耐久性的主要因素,会对沥青刚度和混凝土路面的质量损失产生不利影响 [8]。García A研究发现钢丝绒纤维在沥青混合料中分布不均匀时会导致较高的空隙率,这可能会降低沥青混合料的耐久性 [9] [10] [11]。

钢丝绒纤维沥青混合料在不同温度下、不同老化环境下是否会使沥青混合料性能受到损伤仍未明确。现阶段的研究结论只是集中于盐水环境下对纤维多孔沥青混合料的影响 [12] [13] [14]。本文主要研究钢丝绒纤维对沥青混合料性能影响因素,评估不同直径和长度的钢丝绒纤维在三种不同类型损害条件下对密实型沥青混合料的质量损失性能的影响。此外,对不同温度下钢丝绒纤维的弯曲强度对密实型沥青混合料的影响进行了研究。

2. 材料与试验

2.1. 材料

集料:玄武岩粗集料(5~10 mm, 10~15 mm)、玄武岩细集料(0~3 mm)、矿粉;基质沥青的型号为;70#道路石油,沥青钢丝绒纤维(低碳钢)密度为7180 kg/m3。研究了四种不同掺量(0%,2%,4%和6%)的纤维。纤维有四种不同的直径:0.02855 mm (0000型),0.03642 mm (00型),0.08389 mm (1型)和0.15498 mm (3型)和两种不同的初始长度:短纤维,平均长度约为2.5 mm,长纤维,平均长度约为7 mm。沥青混合料级配组成如表1所示。

2.2. 试样制备

1) 采用搅拌锅进行拌和,拌和温度为170℃,首先添加沥青和纤维,然后添加各档集料,最后添加填料。混合料装入模具后,立即用马歇尔击实仪进行双面各75次击实,成型马歇尔试样。最后,在马歇尔试样进行四种不同方式的预处理测试之前,进行下述操作:干燥试样在恒温20℃下放置24小时。老化试验的试样放置在85℃的烘箱中240小时 [15] [16]。

2) 制备车辙板,采用轮碾成型机进行压实,成型尺寸为300 mm × 300 mm × 40 mm,试验成型温度为170℃,试验温度为60℃,轮压为0.7 MPa。

2.3. 空隙率

通过测量马歇尔试件的体积参数来计算密度和空隙率。空隙率计算如下:

(1)

其中

是试件毛体积密度,

是最大理论密度。

2.4. 钢丝绒纤维长度

通过摄影光学显微镜的图像处理程序测量出单根纤维的长度。将沥青溶解在甲苯中,而纤维通过磁铁提取。此外,纤维的平均直径是通过测量12根纤维的直径而得到的。

2.5. 纤维簇的测量

通过ImageJ软件测定混合料的纤维簇。在混合料中纤维的百分比计算公式为:

(2)

其中Ac1和Ac2分别代表板上下表面区域的纤维簇,Ap1和Ap2分别代表板上下表面区域。

2.6. X射线显微层分析

为了能够对沥青混合料中的纤维进行显微分析,采用X射线对不同试样进行显微层析。X射线显微层扫描进行计算机断层电子探针分析。

2.7. 抗磨耗能力

抗磨耗能力试验,又称磨耗试验,主要是评估钢丝绒纤维对混合料的质量损失的影响。在20℃下马歇尔试样放置24小时,同时在同一温控房间内安装测试程序。以这种方式,每个试样进行300次旋转,速度为30 r/min。记录试验前后试样的质量,通过质量损失计算公式计算磨耗损失。

(3)

w1是试样的初始质量;w2是最终的试样质量。

2.8. 挠曲强度

采用半圆弯曲试验方法测定密实型沥青混合料试样弯曲强度。半圆形试样从马歇尔试件削减而来,直径为10 cm厚度为2 cm。将试样从中心轴线的方向上切一个厚度约2 mm深度约10 mm的缺口。测试温度为:−20℃,−10℃,10℃和20℃。在测试之前,测试样品在温度控制室内保持测试温度为2小时,以防止试样内出现任何温度梯度。

2.9. 数据分析

该文对九个变量进行了分析:纤维的直径、初始长度和最终长度;混合料中纤维的百分比、空隙率和纤维簇的百分比;颗粒的损失阻力、半圆形的弯曲强度和变形。其简写形式见表2。表4为所有研究变量的皮尔森相关系数。这种相关系数的值在0和1之间;0无相关关系,1为正相关。当皮尔森的相关系数范围从0.4到0时,相关性非常低,从0.4到0.7时,相关性中等,从0.7到1时相关性非常高 [17] [18]。

3. 结果和讨论

3.1. 混合料的物理性能

混合前后纤维的平均长度和直径,混合后纤维簇所占百分比其结果见表3。从表3可以看出:混合击实后,长纤维的长度减少了六倍,短纤维的长度减少了25%。混合和击实后,纤维的直径增加。混合和压实后,短纤维在混合料中的纤维簇所占平均比例为0.35%,而长纤维在混合料中的纤维簇所占平均比例为0.41%。纤维簇的含量随着掺量的增加而增加。由试验结果可知:纤维的最终长度主要是由它们的直径影响的;纤维簇的含量随着纤维的百分含量的增加而增加;随着纤维直径的增加纤维簇的含量逐渐减小,这是由纤维在混合料中的数量影响的,并且短纤维所产生的量相对更高些。不同类型的纤维同样影响沥青混合料中纤维簇的含量。CT扫描下纤维在沥青混合料中的结构分布如图1所示。由图可以看出:纤维掺量相同时,直径越小,纤维簇簇的含量越高。

Table 3. The nature of the fiber and the nature of the compound

表3. 纤维的性质和混合料性质

Figure 1. The structure distribution of fiber in the dense asphalt mixture map under CT scan

图1. CT扫描下纤维在密实沥青混合料图中的结构分布

在沥青混合料中,空隙率随着纤维簇含量的增加而增大,纤维簇的含量是依赖于在混合料中纤维的含量,因此,空隙率的大小主要取决于混合料中的纤维的含量。其原因为纤维可以吸收沥青,从而降低了混合料中的有效沥青导致空隙率增大。

Table 4. Pearson coefficient among variables of dense asphalt mixture

表4. 密实型沥青混合料变量间的皮尔森系数

3.2. 混合料的力学性能

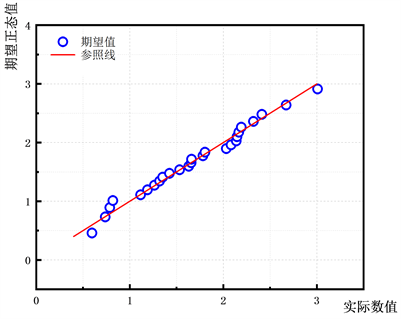

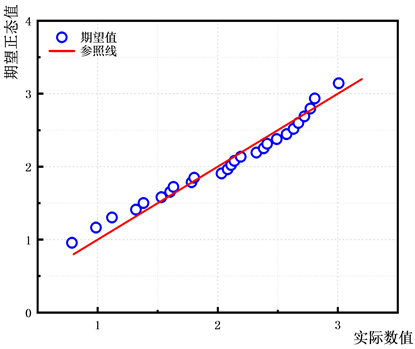

图2为混合料的抗弯强度值和弯曲变形量的正态分布函数Q-Q图。由图可知,抗弯强度值和弯曲变形量均符合正态分布,呈正比关系,这表明纤维数量或直径没有显著影响半圆形密实型沥青混合料试件弯曲强度。从表4可以看出,空隙含量或混合料中纤维簇的含量对半圆形密实型沥青混合料试件弯曲强度影响不显著。

Figure 2. Q-Q diagram of normal distribution function

图2. 正态分布函数Q-Q图

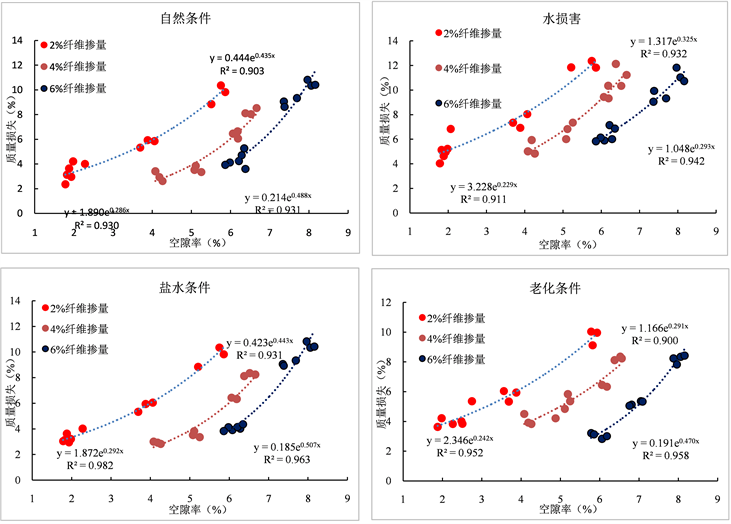

3.3. 环境条件对沥青混合料性能损耗的影响

在干燥条件下,沥青混合料抗磨耗能力与纤维长度及空隙率之间的关系如图3所示。由图可知:随混合料空隙率的增加质量损失率增加;钢丝绒纤维掺量为2%的沥青混合料比掺量为4%和6%沥青混合料的抗磨耗性能更好。由此可见,掺加钢丝绒纤维提高了沥青混合料的抗磨耗性能,但随着纤维含量的增加,空隙率增大,其抗磨耗能力逐渐减小。

掺加长、短纤维沥青混合料的空隙率与沥青混合料抗磨耗能力之间的关系其结果如图3所示。从图可知:掺加纤维的密实型沥青混合料进行质量损失测试时其破坏程度将取决于外部环境;在实验室模拟不同腐蚀环境下进行预处理,干燥条件下的试样明显比其余试样抗磨耗能力更高。2%的纤维含量和2%空隙率的密实型沥青混泥土在干燥条件下的质量损失为3%,而在水损害,盐腐蚀和老化条件下质量损失分别约为5.5%,3%和3.5%。2%纤维含量和6%空隙率的密实型沥青混合料在干燥条件下的质量损失为10%,而在水损害,盐腐蚀和老化后质量损失约为11.5%,13%和11.5%。损伤增长因子(DIF)已通过预处理和非预处理条件及空隙率之间的关系计算出来:

(4)

为评估水损害、盐腐蚀、老化所造成的损伤,计算所有混合料的损失增长因子的平均值,其结果见表5,掺加长纤维试样比掺加短纤维试样的损害更高。这是因为掺加长纤维试样的空隙率更高,试样的抗磨耗能力随着空隙的增大而增大。在水损害条件下沥青混合料质量损失最严重,这是由于水与沥青之间的接触角较小,水可以渗透在粘合剂和骨料之间的界面,减少沥青混合料的凝聚力。在盐腐蚀条件下沥青混合料损伤水平是最低的,这是由于盐在水里可以降低沥青和集料之间的接触角,沥青混合料损伤水平增加,在这种情况下,由于高浓度的盐水减少了油–水粘度,从而减少损伤渗透。在老化条件下,沥青混合料的损失增长因子较低。在老化过程中,由于沥青的氧化和挥发损失的增加,沥青混合料的刚度逐渐增大,而粘结材料的硬度也变得更加容易发生脆性破坏。

Figure 3. The relationship between porosity and quality loss of asphalt mixture

图3. 沥青混合料空隙率和质量损失的关系

Table 5. Average damage growth factor of specimen under three conditions

表5. 试样在三种条件下平均损伤增长因子

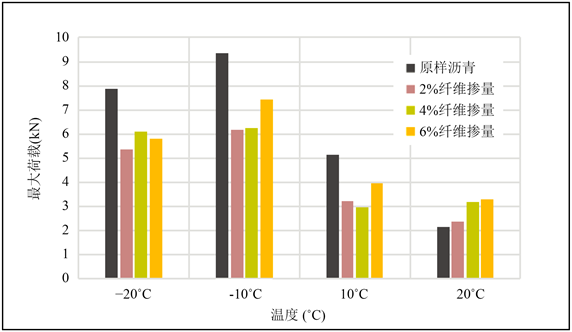

3.4. 钢丝绒纤维对密实沥青混合料温度特性的影响

半圆形试样在不同纤维掺量,不同纤维初始长度,不同温度(范围为−20℃到20℃之间)下,测其抗最大弯曲荷载的能力结果如图4所示。由图可知:随着温度的升高,沥青混合料的最大承载力减小,这是由于温度升高沥青的粘度减小导致沥青混合料粘结力下降;当路面温度小于−7℃时,路面所能承受的最大荷载将减小。研究发现,将温度从−5℃降到−15℃,沥青混合料的韧性增加,然后继续下降到30℃时韧性减小。其原因为热差收缩,主要是由于集料和结合料之间热差系数差异大,从而造成内部破坏。

Figure 4. Maximum bending load of dense asphalt mixture at different temperatures

图4. 不同温度下密实型沥青混合料的最大弯曲荷载

为研究纤维的掺量和类型对混合料的抗弯强度之间的关系,将掺加纤维混合料的抗弯强度与普通混合料抗弯强度进行如图5所示。这表明:掺加纤维试件的弯曲强度和没有掺加纤维试件的弯曲强度呈正比关系,其差异是由统计的变化引起,在混合料中温度及纤维的长度、含量、直径并不影响混合料的抗弯强度。

Figure 5. Q-Q diagram of normal distribution function

图5. 正态分布函数Q-Q图

4. 结论

1) 沥青混合料的拌和压实工艺使纤维的有效长度减小,且纤维的有效长度与其直径成正比。这证明了纤维在拌和过程中受到损害导致降解,并分解成碎片的假设。此外,钢丝绒纤维的掺加对密实型沥青混合料的体积特性影响显著。

2) 密实型沥青混合料的质量损失随其空隙率的增大而呈指数增长,同时随着纤维掺量的增加,纤维簇的含量增加,空隙率增大从而导致密实型沥青混合料的抗磨耗能力增大。

3) 纤维的掺量、直径和温度对密实型沥青混合料的半圆形弯曲强度影响不显著。纤维簇的含量对半圆形试样的弯曲强度影响也不显著。

4) 试样在水、盐腐蚀或老化条件下,钢丝绒纤维的掺加会使密实型沥青混合料性能受损,水损害是破坏密实型沥青混合料的主要方式,其次是盐腐蚀和老化损害。

5) 当温度降低时,掺钢丝绒纤维的密实型沥青混合料的抗弯强度增加,达到峰值后其抗弯强度开始下降。

6) 钢丝绒纤维的掺加没有改善沥青混合料力学性能但改变了混合料中的空隙分布。若在沥青混合料中掺加钢丝绒纤维,建议使用较短且直径较大的纤维。