1. 引言

天线座是雷达通讯系统的重要组成部分,是支撑天线探测目标的装置,它通过天线控制系统,使天线能够按照预定的规律运动或者跟随目标运动,准确的指向目标,并且通过它精确的测出目标的位置 [1] [2] [3] [4] 。随着近年来雷达技术的快速发展,已广泛采用相控阵技术进行仰角扫描,而在方位采用机械转动的混合式波束扫描系统 [5] 。周晨龙 [6] 等研究了某型号舰载三坐标雷达方位转台的设计,去得了预期的设计效果;范志刚 [7] 等研究了某小型转台方位装置结构设计,经过各种试验验证,该设计满足技术指标要求,性能稳定;田学光 [8] 等研究了基于高精度密珠轴承的车载雷达转台方位轴系,通过对整个方位轴系进行有限元静态和动态分析,证明此方位轴系力学性能满足设计指标;赖天华 [9] 研究了研究了天线方位转台的模块化结构设计,指出模块化结构设计技术是产品设计技术的主要发展方向之一。目前对于方位转台机械保护装置的研究较少,尤其对于方位转台大角度回转下机械保护装置的研究更少。

在雷达方位回转范围有限的情况下,方位上需设置安全保护装置,保证天线座使用安全可靠,预防由于各种意外情况造成设备损坏或人身事故,安全保护装置由行程限位开关和机械缓冲器组成。机械缓冲器安装在方位左右极限位置,当行程限位开关感应时,方位转动不会立刻停下来,直到方位转盘上的凸块碰到机械缓冲器后被迫停止。机械缓冲器内安装了压簧,方位转盘上的凸块碰到机械缓冲器的顶杆,压缩机械缓冲器的压簧,使方位转动速度降低直到停止 [10] 。

当方位小角度回转时,安全保护装置装在基座上对应极限位置即可,但当回转超过±180˚时,如果安全保护装置与基座固连,当方位往任何一个方向转动时,方位转盘上的凸块都被近角度的机械缓冲器阻挡而无法继续转动。

本文从工程实际出发,阐述了方位回转±270˚时,一种安全保护装置的设计方法,当方位回转时,通过方位转盘上的齿轮,驱动安全保护装置组件上的双丝杠转动,安装在双螺母上的机械缓冲器随着丝杠转动上下平动。两个安全保护装置上的丝杠螺母旋向相反,当方位往任何一个方向转动时,近角度的机械缓冲器下降,方位转盘不被阻挡继续转动,远角度的机械缓冲器上升,方位转盘上的凸块与远角度的机械缓冲器碰撞,使方位转盘无法继续回转,实现±270˚机械限位。

2. 安全保护装置总体布局

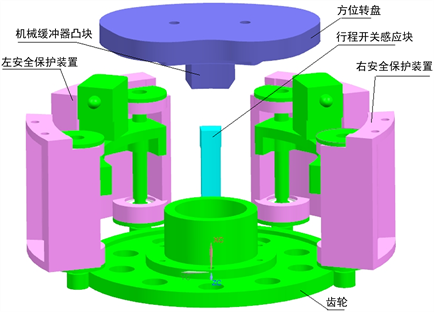

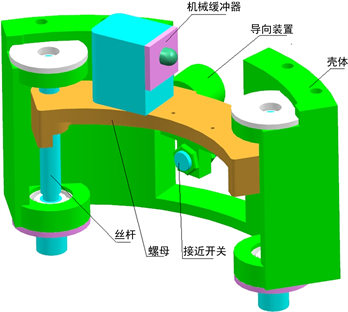

安全保护装置由左安全保护装置、右安全保护装置、机械缓冲器凸块、行程开关感应块和齿轮组成,见图1。左(右)安全保护装置由机械缓冲器、接近开关、导向装置、丝杆螺母和壳体组成,见图2。左(右)安全保护装置通过壳体安装在方位转台基座上(固定),行程开关感应块固定在齿轮上,机械缓冲器凸块和齿轮固定在方位转盘上,跟随方位转盘一起转动,机械缓冲器和行程开关固定在螺母上,跟随螺母上下运动。

Figure 1. The overall layout of the safety protection device

图1. 安全保护装置总体布局图

Figure 2. Schematic diagram of the right (left) safety protection device

图2. 右(左)安全保护装置示意图

3. 安全保护装置运动分析

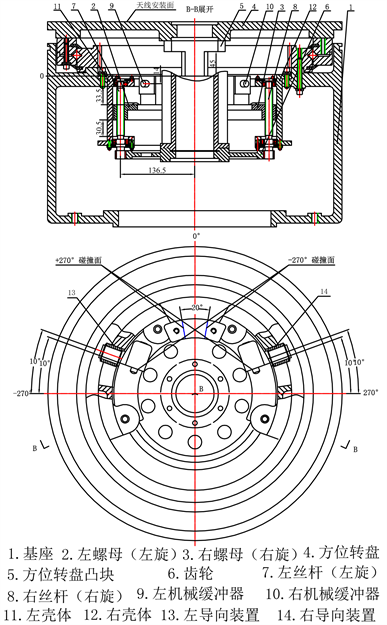

安全保护装置初始位置图见图3。

齿轮传动增速比 i= 12;丝杆螺母传动导程Ph = 3 mm,当丝杆转动时,螺母(机械缓冲器)产生的平动位移S:

(1)

式中S——螺母(机械缓冲器)位移(mm);

Α——方位转盘(机械缓冲器凸块)转动角度(deg);

i——齿轮传动比;

Ph——丝杆螺母导程(mm)。

Figure 3. The initial position of the safety protection device

图3. 安全保护装置初始位置图

左安全保护装置通过左壳体11、右安全保护装置通过右壳体12分别固定在基座1上。初始状态时,方位转盘凸块5的下平面与左机械缓冲器9、右机械缓冲器10的上端面齐平。

方位转盘4带动方位转盘凸块5、齿轮6逆时针转动时,齿轮6带动左丝杆(左旋) 7、右丝杆(右旋) 8顺时针转动,左螺母(左旋) 2随着左丝杆(左旋) 7的转动,带着左机械缓冲器和左接近开关向下平动,保证方位转盘凸块5不与左机械缓冲器9干涉,行程开关感应块不与左接近开关感应;右螺母(右旋) 3随着右丝杆(右旋) 8的转动带着右机械缓冲器和右接近开关向上平动,当行程开关感应块感应到右接近开关时,方位电机使能去除,方位转盘在惯性存在下继续逆时针转动,当方位转盘凸块5碰到右机械缓冲器10的顶杆时,压缩机械缓冲器10的压簧,使方位转动速度降低,直到方位转盘动能全部转化为压簧的弹性势能,方位转盘停止转动。

方位转盘4带动方位转盘凸块5、齿轮6顺时针转动,齿轮6带动左丝杆(左旋) 7、右丝杆(右旋) 8逆时针转动,右螺母(右旋) 3随着右丝杆(右旋) 8的转动,带着右机械缓冲器10和右接近开关向下平动,保证方位转盘凸块5不与右机械缓冲器10干涉,行程开关感应块不与右接近开关感应;左螺母(左旋) 2随着左丝杆(左旋) 7的转动带着左机械缓冲器9和左接近开关向上平动,当行程开关感应块感应到左接近开关时,方位电机使能去除,方位转盘在惯性作用下继续转动,当方位转盘凸块5碰到左机械缓冲器9的顶杆时,压缩左机械缓冲器9的压簧,使方位转动速度降低,直到方位转盘动能全部转化为压簧的弹性势能,方位转盘停止转动。

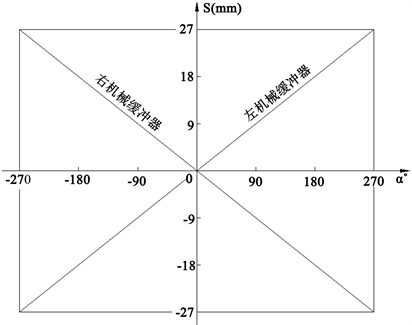

方位转盘4转动角度、左机械缓冲器9、右机械缓冲器10的位置关系见图4。

Figure 4. The relationship between the rotation angle of the turntable and the position of the buffer

图4. 转盘转动角度与缓冲器位置关系图

4. 机械缓冲器设计

工作模式下,方位转盘带动天线以60˚/s转动,在有限角度范围搜索目标,当行程开关感应到感应块时,驱动器使能消失,不考虑摩擦力矩和电机反电动势影响,方位转盘带动天线继续匀速转动,方位转盘上的凸块碰到机械缓冲器的顶杆,压缩机械缓冲器的压簧,弹簧弹性势能增加,方位转盘速度减小,动能减小,直到方位转盘速度为零。

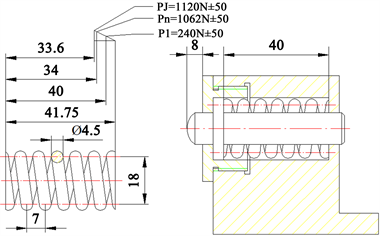

压簧设计参数和装配初始尺寸见图5。压簧设计刚度k = 137 N/mm,装配时初始压缩量为1.75 mm,最大压缩量为7.75 mm。根据动能定理,当方位转盘速度为零时,动能全部转化为压簧弹性势能 [11] :

(2)

式中I——方位转盘转动惯量(Kg·m2),I = 20 Kg·m2;

ω——方位转盘角速度(rad/s),ω = π/6 rad/s;

k——压簧刚度(N/m),k = 173,000 N/m;

δ——压簧压缩量(mm)。

带入公式得压簧位移δ:

经过分析计算,当方位转盘速度为零时,压簧位移6.32 mm,小于最大压缩量7.75 mm,设计合理可行。

Figure 5. Compression spring design and assembly parameter diagram

图5. 压簧设计和装配参数图

5. 导向装置设计

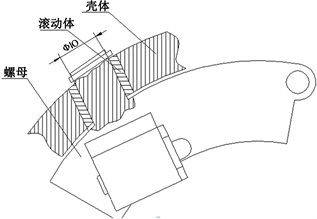

由于空间尺寸较小,安全保护装置设计非常紧凑,当方位转盘凸块压缩机械缓冲器推杆时,会在丝杆螺母上产生径向力,使丝杆螺母间摩擦力增大,降低传动效率,因此在壳体与螺母之间设计了导向装置。装配时,通过调整安全保护装置的安装位置,使导向装置的滚动体与壳体导向面紧密贴合。由于丝杠与螺母间存在齿隙,这样方位转盘凸块与机械缓冲器之间产生的径向力就发生在导向装置与基座间的导向面上。为减小当螺母上下直线运动时导向装置与壳体导向面上的摩擦力,导向装置上装有滚动体,将滑动摩擦转换为滚动摩擦。导向装置结构简图见图6。

Figure 6. The structure diagram of the guiding device

图6. 导向装置结构间图

6. 安全保护装置强度校核

6.1. 载荷分析

当方位转盘速度为零时,压簧位移6.32 mm,压簧产生的压力F:

[12] (3)

式中F——压簧产生的压力(N);

k——压簧刚度(N/m),k = 173,000 N/m;

δ——压簧压缩量(mm)。

带入公式得压簧产生的压力F:

6.2. 导向装置强度校核

导向装置滚动体套在导向轴上,滚动体材料选用QA19-4铝青铜棒材,具有较高的强度、良好的耐磨性能和很高的抗腐蚀性能,导向轴材料选用00Cr17Ni14Mo2不锈钢材料,抗腐蚀性能好,强度高,抗拉强度σb = 480 Mpa,屈服强度σs = 175 Mpa,剪切强度τ = 240 Mpa。

导向轴在压簧力作用下,将承受剪切应力τ:

(4)

式中F——压簧产生的压力(N);

τ——导向轴剪切应力(Mpa);

[τ]——导向轴许用剪切应力(Mpa);

d——导向轴直径(mm),d = 10 mm。

带入公式得导向轴承受的剪切应力为τ:

满足要求。

6.3. 方位转盘凸块强度校核

方位转盘转动过程中,当方位转盘上的凸块碰到机械缓冲器的顶杆,压缩机械缓冲器的压簧,弹簧弹性势能增加,方位转盘速度减小,动能减小,直到方位转盘速度为零,压簧压力在凸块接触面产生反作用力,凸块材料选用00Cr17Ni14Mo2不锈钢材料,与导向轴材料相同,对凸块进行强度校核。

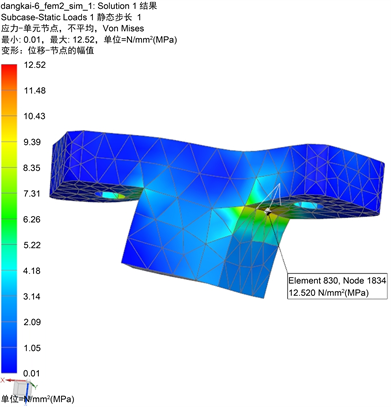

将凸块安装面固定,在凸块与机械缓冲器接触面施加压簧压力1093 N。用UGNX软件进行力学仿真,凸块接触面最大应力为12.52 MPa,远小于其材料强度极限,见图7,设计满足使用要求。

Figure 7. The stress cloud diagram of the azimuth turntable bump

图7. 方位转盘凸块应力云图

7. 结论

本文从工程实际出发,介绍了一种雷达大角度回转时,安全保护装置的设计方法。通过对左右安全保护装置进行运动分析,确定齿轮传动比和丝杆螺母导程,保证设计方法合理可行;根据方位转盘回转速度,确定机械缓冲器中关键零件压簧的设计参数和安装初始位置,保证碰撞时,转盘动能可以全部转化为压簧势能,碰撞过程无冲击;导向装置的设计,降低丝杆螺母间摩擦力,提高传动效率和安全保护装置使用寿命;通过对安全保护装置进行载荷分析,对导向装置导向轴、方位转盘凸块进行强度校核,均满足要求,对于同类型安全保护装置设计具有一定的借鉴意义,在下一步研究中,将进行精细化、轻量化设计。

在结构尺寸允许的条件下,解决凸块与安全保护装置的干涉问题,也可用齿轮副一级减速,将回转角度转换到180˚范围内,降低机械止挡设计难度,提高可靠性。