1. 引言

开展固废有毒金属物质流分析和环境属性研究,明晰固废中涉重污染物的来源与赋存形态,可以评估污染途径与环境风险,有针对性对污染源进行阻断,对固废无害化处理和环境修复具有重要意义。

物质流分析是一种对特定的物质进行工业代谢研究的有效手段,通过对物质流分析,可以了解某种元素的废物流、循环流及产品流,为企业提高资源回收率和降低污染排放提供新的方法和视角 [1]。国内外学者利用物质流分析对铜在宏观尺度的循环、库存及再生情况进行研究,以实现铜资源管理最优化和重金属等污染物排放最小化 [2]。

铜冶炼过程复杂,铜冶炼行业普遍采用底吹熔炼 + 底吹连续吹炼 + 阳极炉精炼的冶炼工艺,产生大量的危险固废,造成包括空气、水体、土壤等方面的环境污染,为了解决铜冶炼重金属污染问题,本文以湖南某铜冶炼企业为研究对象,通过对外排的含砷固废(尘)进行砷元素流分析和环境属性研究,揭示含砷固废产排污节点,为铜冶炼行业环境监管和污染治理提供技术支撑和决策依据。

2. 含砷固废来源

依据铜冶炼生产工序过程,铜冶炼产生的固废主要有:① 冶炼炉渣、② 烟尘、③ 酸泥(铅滤饼、砷滤饼)、④ 阳极泥、⑤ 水处理污泥等,其中铜冶炼含砷烟尘包括熔炼烟尘、吹炼烟尘、精炼烟尘等,由冶炼烟气净化系统收集产生 [3];而酸泥(铅滤饼、砷滤饼),产生于冶炼烟气制酸过程,废酸处理所产生的固废统称为酸泥(砷滤饼、铅滤饼),酸泥含有砷、铅等污染物;铜阳极泥为铜电解工序中产出的固体沉泥,物相组成复杂,富含砷和金银等稀贵元素。

3. 环境属性分析

铜冶炼固废渣中砷金属含量较高,因此,铜冶炼厂砷环境污染问题较为严重,为了防治砷污染,有必要查明固废的环境属性,对其进行环境属性分析。本文采用欧盟提出的连续提取法 [4] (BCR法)对固废渣重金属进行酸可提取态、可还原态、可氧化态和残留态分析,BCR法三步连续提取法的具体操作如下:

第1步酸可提取态:称取烘干后固体样品1.00 g于100 mL聚乙烯离心管中,加入40 mL浓度为0.11 mol/L的醋酸溶液,于室温下(25℃)震荡16 h (样品处于悬浮状态),然后离心5 min (转速为4000 r/min),把上清液过滤移入100 mL聚乙烯瓶(加入0.2 mL浓HNO3)于4℃冰箱中备用,往残渣中加入20 mL二次去离子水,震荡器中震荡15 min,离心5 min (转速为4000 r/min),洗液弃去。

第2步可还原态:往第1步残渣中加入40 mL当天配制的0.1 mol/L的盐酸羟胺溶液(HNO3酸化,pH值2.0),用震荡器震荡试管使残渣全部分散,再按第1步方法震荡、离心、移液、洗涤。

第3步可氧化态:往第2步残渣中加入缓慢加入10 mL浓度为8.8 mol/L的双氧水(HNO3酸化,pH值2.0),用盖盖住离心管口,放到水中(85℃)温浴1 h,待溶液蒸至近干,凉置;再加入10 mL浓度为8.8 mol/L的双氧水(HNO3酸化,pH值2.0),按第1步方法震荡、离心、移液、洗涤。同时,取原渣样品约0.25 g、100 mL的聚四氟乙烯坩埚中,用微量蒸馏水润湿样品,然后依次在坩埚内加10 mL HF、5 mL HNO3和2 mL HClO4,静置2~3 h,将聚四氟乙烯坩埚置于砂浴电热板上,控制温度在120℃~140℃进行加热,待溶液沸腾后,利用余热过夜,第2天继续加热直至溶液变成清亮,为确保HF挥发尽,待酸挥发近干时,再加入2 mL HClO4,蒸至白烟冒尽时,取下坩埚,加入1 mL HNO3及少量蒸馏水溶解残渣,继续加热直至残渣全溶,转移并定容至50 mL,残留态为全量减去酸可提取态、可还原态、可氧化态含量之差。

4. 结果与讨论

4.1. 铜精矿原料的化学成分

湖南某铜冶炼厂采用的主要原料为进口的混合铜精矿,其化学成分如表1所示。

Table 1. The composition of mixing copper concentrates of a copper smelter in Hunan [5]

表1. 湖南某铜冶炼厂的混合铜精矿化学成分 [5]

由表1可知,混合铜精矿中主品位Cu:20.0%,重金属As:0.25%,Pb:0.40%,Cd:0.005%,Cr:0.006%,Hg未检出,可以认为该混合铜精矿为优质的铜精矿原料。

4.2. 砷元素流平衡计算

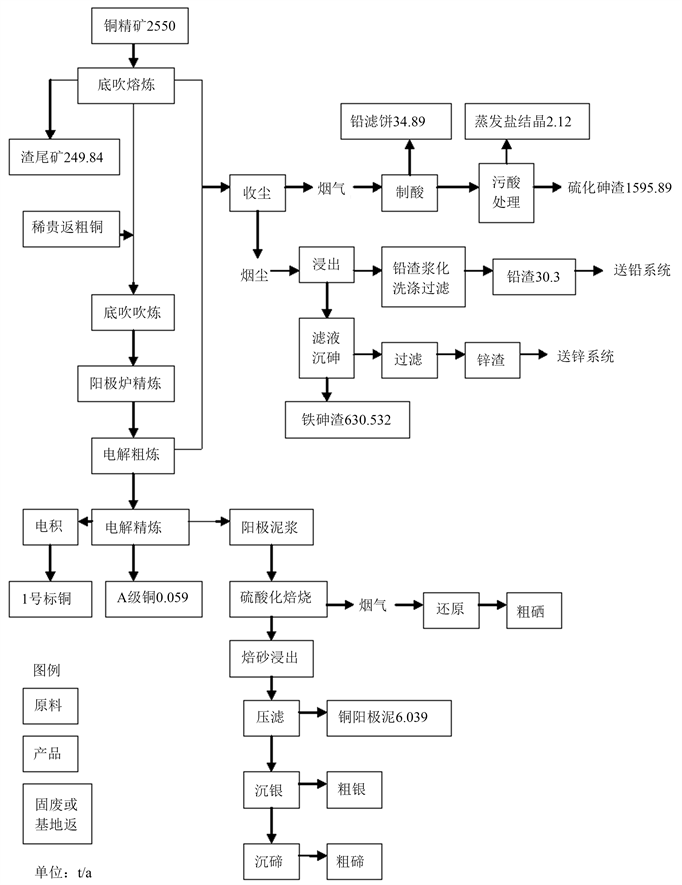

湖南某铜冶炼的铜生产规模为20万吨/a,在此基础上进行砷的平衡计算和元素流分析,分别见表2和图1所示。

Table 2. The balance calculation results of arsenic of a copper smelter in Hunan [5]

表2. 湖南某铜冶炼厂砷元素平衡计算结果 [5]

由表2可知,年产20万吨火法炼铜企业所产生的固废中重金属砷的年排放总量为2550吨,其在固废硫化砷渣、白烟尘处理产铁砷渣、渣尾矿中所占比例依次为62.58%、24.73%、9.80%,三者的含砷量占固废中总砷量的97.11%,铜冶炼产生的含砷固废污染物集中度较高,控制和治理含砷固废的排放必须从控制硫化砷渣、白烟尘处理生产的铁砷渣及渣尾矿排放入手,针对高砷固废渣开展环境属性研究。

Figure 1. The arsenic material flow analysis of a copper smelter in Hunan

图1. 湖南某铜冶炼厂砷物质流分析

4.3. 含砷固废渣(尘)的环境属性分析及对策

4.3.1. 含砷烟尘的BCR法分析

铜冶炼烟尘主要包括:熔炼锅炉灰、熔炼电收尘、熔炼环保烟尘、熔炼炉进料口结垢烟灰、吹炼锅炉灰、熔炼余热锅炉灰、吹炼电收尘、吹炼环保烟尘、精炼烟尘等,表3为烟尘中砷元素BCR法分析结果。

Table 3. Arsenic analysis results of dust in a copper smelter in Hunan by BCR method (wt%)

表3. 湖南某铜冶炼厂烟尘BCR法砷分析结果(wt%)

由表3可知,熔炼电收尘中的砷有66.2%是以酸可提取态的形式存在,以残渣态砷形式存在的砷占28.9%,可氧化态和可还原态的砷仅占4.8%。熔炼余热锅炉灰中的砷有61.5%是以可还原态的形式存在,其次是酸可提取态占28.4%,可氧化态占3.8%,残渣态砷占6.3%。

针对外排烟气中铅砷烟尘的PM2.5占比高以及铅烟尘活性较高易于释放的特点,采取的对策是:①选用微孔膜复合滤料等新型织物材料的布袋除尘器及其他高效除尘器,进一步提高细烟尘的捕集率,削减细颗粒物的排放量;② 选用高效除尘、脱硫、吸收设施设备,控制污染物排放浓度,设计集气罩控制无组织废气的排放和逸度;③ 重点作业单元采用密闭式厂房结构,控制含铅砷烟尘(气)的逸出、扩散。

4.3.2. 含砷固废渣的BCR法分析

铜冶炼除有烟尘外,还存在其他含砷固废渣,其BCR法分析结果见表4所示。

Table 4. Arsenic analysis results of solid waste residue in a copper smelter in Hunan by BCR method (wt%)

表4. 湖南某铜冶炼厂固废渣BCR法砷分析结果(wt%)

由表4可知:就铜冶炼固废渣砷元素的酸提取态分布规律可归纳为:各种固废渣中砷的酸可提取态占比由高到低依次为:熔炼烟尘(90.44%)、砷尘(82.71%)、脱硫石膏渣(66.50%)、污酸处理石膏渣(63.27%)、中和渣(53.64%)、吹炼白烟尘(41.23%)、硫化砷渣(18.70%)、精炼阳极渣(15.11%)、黑铜粉(13.18%)、铅滤饼(2.97%)、熔炼渣和原料粉尘(未测出砷酸可提取态),可见,铜冶炼固废渣中的As酸可提取态含量占比较高,根据定义,BCR法中的酸可提取态含量大致相当于固废中该重金属的可交换态和碳酸盐态含量之和,说明铜冶炼固废渣中的As具有较高的环境活性,我国南方地区酸雨频繁,水溶态和可交换态等酸可提取态重金属将很容易释放到环境中来,导致酸可提取态的砷毒性大,因此,铜冶炼固废铜冶炼固废渣(尘)有严重的砷污染问题,影响生态环境和人类健康,必须高度重视,尤其是砷的酸可提取态占比较高的熔炼烟尘、砷尘、脱硫石膏渣、污酸处理石膏渣、中和渣、吹炼白烟尘、硫化砷渣等,属于危险固废,必须回收利用或交由具有专业资质的单位妥善处置。

5. 结论

1) 分析了某铜冶炼含砷固废渣(尘)砷物质流,结果显示,铜冶炼厂的含砷固废渣主要是硫化砷渣、处理白烟尘产生的铁砷渣及尾矿渣,其所占的比例依次为62.58%、24.73%、9.80%,三者的含砷量占固废中总砷量的97.11%,含砷固废污染物集中度较高,属于危险固废,必须对其无害化集中处置。

2) 铜冶炼含砷固废渣(尘)BCR法环境属性分析结果表明,固废渣中的砷酸可提取态占比依次为:熔炼烟尘(90.44%)、砷尘(82.71%)、脱硫石膏渣(66.50%)、污酸处理石膏渣(63.27%)、中和渣(53.64%)、吹炼白烟尘(41.23%)、硫化砷渣(18.70%)、精炼阳极渣(15.11%)、黑铜粉(13.18%)、铅滤饼(2.97%),熔炼渣和原料粉尘毒性较小(未测出砷酸可提取态),高酸可提取态的含砷固废渣(尘)有严重的砷污染问题。