1. 引言

油田区块隶属新疆维吾尔自治区,工区地表为草原戈壁,地面较平坦,植被稀少,地面海拔70 m~270 m;区块内地下水埋藏较深,浅层无地下水分布。工区温差悬殊,夏季干热,最高气温可达40℃以上;冬季寒冷,最低气温可达−40℃以下。区内年平均降水量小于200 mm,属大陆性干旱气候。工区15公里外有发电厂,25公里范围内有一个中型凝析气藏投入开发。油藏类型为深层的普通稠油油藏,位于正常压力温度系统中。地层温度(48.9℃)下的地面脱气原油粘度为2300 mPa·s,地层温度下的含气原油粘度156 mPa·s,密度0.93 g/cm3,凝点4.5℃,含蜡量较低,属于普通高粘低蜡稠油。我国主要的稠油油田轻质馏分一般仅10%左右,饱和烃含量低而胶质沥青质含量高是稠油族组成的最明显特征。

本文主要介绍该稠油区块的油气处理工艺设计及其设备选型,该油田粘度高、密度大、含蜡量低,是一个比较典型的稠油区块,对其他油田区块的原油处理设计选型具有一定的指导意义。

2. 油气处理工艺

2.1. 油气水分离

Table 1. Oilfield production index value

表1. 油田生产指标

结合表1本区块产液情况,选用卧式三相分离器进行分离 [1]。分离过程为高压产出液进分离器之后,先通过减速器降低压力和速度,压力降幅大约为0.07~0.14 MPa。为了防止液流在进入沉降段后产生波动,加装了防浪板(板上有若干小孔)消泡器,液流从防浪板的小孔进入沉降段,使液流比较稳定。沉降段的主要分离元件是波纹板聚结器,经聚结器后,油从溢流板流出,这时原油的含水一般约10%;水则从沉降段的下部排出,水中含油小于350 ppm。分离出的天然气通过捕雾器从分离器的顶部排出,可100%除掉气体中10 μm的液滴。产生液的脱水时间大约在30~60 min,控制压力在0.4~0.6 MPa。

因稠油含砂较多,故分离器除具有沉降脱水功能之外,一般都具有水力除砂功能,也是采用在三相分离器的底部,用高压水流冲击沉砂,使之悬浮在水中,同时开启排砂阀将砂排出。

2.1.1. 三相分离器的选择与校核

1) 设计参数

结合HYSYS软件得出油气水分离的最佳时运行参数如表2所示。

Table 2. Optimum operating parameters of three-phase separator

表2. 三相分离器最佳时运行参数

站外来油管线一共三条,在进站阀组处由一条汇管输往三相分离器,安装汇管后,可以避免因来油不均而造成分离器过载,以及在某台分离器检修时,可以通过汇管调节将该管线的来油分散至其他管线中。

2) 油气水三相分离器的选取

按分离器设计规范 [2] 初选规格

卧式三相分离器,其有效长度

。分离器工作高度可取2/3D~3/4D,由于处理的原油汽油比较低,工作液面可取高一些,分离液面控制在0.75D处。查《油气集输与矿场加工》 [1] P225表4-3得出:当hD = 0.75时,m = 0.8045。

集液区体积为

(1)

三相分离器的设计停留时间一般为5~30 min [3],设液体三相分离器内停留时间为10 min,井流物产量为:

(2)

原油密度

,则分离器的处理液体量为:

(3)

考虑进入分离器的油气比例随时间不断变化,引入载荷波动系数,取载荷波动系数

,则所需分离器的台数为:

(4)

故取N = 3台,则液体在分离器内的实际停留时间为:

(5)

当其中一台检修时,原油在其他分离器内的停留时间为:

(6)

故满足原油在分离器中停留时间的要求。

2) 校核三相分离器气体处理能力 [4]

处理气量为

,由前面计算知在一级分离条件下:

,

,

。取沉降分离气相中液滴最小直径为100 μm,得阿基米德数:

(7)

由

和

的关系,油滴沉降流态为过渡流,则雷诺数:

(8)

得出阿伦(Allen)公式计算油滴沉降速度:

(9)

对卧式分离器,取允许气体流速:

(10)

卧式分离器气体处理能力:

(11)

其中

,对应的

,载荷波动系数

。得:

(12)

(13)

所以选用3台Φ24,000 mm × 7200 mm卧式三相分离器完全能满足生产要求。

2.1.2. 原油缓冲罐的选型

1) 设计参数

原油缓冲罐的最佳时运行参数如表3所示。

Table 3. Design parameters of crude oil buffer tank

表3. 原油缓冲罐设计参数表

2) 选型

原油粘度

,从三相分离器出来的油水混合物体积含水率20%,此时油水混合物的密度为:

(14)

原有缓冲罐内原油含气比较少原油粘度取纯油粘度

,运动粘度为

(15)

停留时间按要求不大于15 min,取10 min,引入载荷波动系数

,则该段时间内油水的总量:

(16)

所以选1台Φ3000 × 14,600 mm卧式分离缓冲罐,其停留有效容积为45 m3可满足生产要求。

2.2. 原油处理

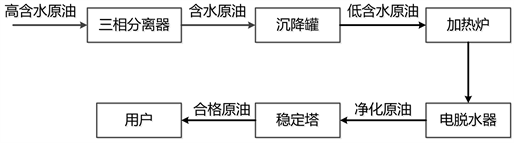

Figure 1. Process dehydration flow of crude oil

图1. 原油脱水工艺流程

原油处理是对原油进行脱水脱盐、脱除泥砂等机械杂质,使之成为合格商品原油的过程。本方案中各小站来油一般含水50%~70%,温度40℃~50℃,经进站计量后加热至60℃左右,采用热化学沉降加电化学脱水两段脱水工艺流程。从三相分离器出来的原油已经脱出大部分游离水,含水小于30%;低含水油溢流至缓冲罐,经脱水泵加压、脱水炉加热后,温度达到80℃~90℃后进二段电脱水器脱水,最后得到的净化原油。该流程脱水精度高,关键是二段电脱水器能否建立起稳定的电场。原油脱水的工艺流程如图1所示。

2.2.1. 加热炉的选型

缓冲罐出口原油体积含水率小于20%,电脱水器脱水温度为60℃,加热炉的热负荷总额为:

(17)

按规范 [5] 选择推荐的热负荷为500 kw的水套加热炉,效率k取88%。

加热炉台数:

(18)

取n = 4台,该水套加热炉型号为HJ500-Y/10.0-Q/Q。

2.2.2. 原油储罐的选取

按手册 [6] 选择立式钢制固定顶油罐,并按下式计算站内油罐总容量:

(19)

式中,G为油田原油储运设施的设计能力(t/a),取油田原油生产能力的1.2倍;

为储存温度下的原油密度(t/m3);

为原油储罐装量系数,按规范要求取0.85;N为油田原油储备天数,按规范要求取4天。所以选取5000 m3的金属拱顶罐的台数为

(20)

取n = 4,查手册 [6] 表4-3-1,选4个5000 m3的钢制立式拱顶罐,尺寸如下:内径d = 23,640 mm,罐壁高11,090 mm,顶的曲率半径28,296 mm,总高13,682 mm。

2.2.3. 电脱水器的选取

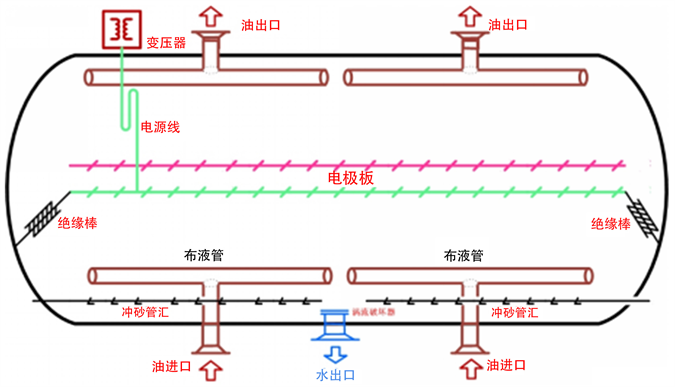

电脱水器的原理是利用电场中电场对水滴的作用,削弱水滴界面膜的强度,促进水滴的碰撞,使水滴聚结成粒经较大的水滴,在原油中沉降下来。水滴在电场中的聚结方式主要有三种:电泳聚结、偶极聚结、振荡聚结。结构如图2所示。

1) 设计参数

原油处理量1152 m3/d,相对密度0.93,水处理量为1800 m3/d,气油比20.3,直流静电脱水器的脱水温度为60℃,则根据油水处理量、气体量、加热负荷,各运行参数见表4。

2) 确定电脱水器台数

按手册 [6] 表2-5-1选取

的电脱水器,其中有效容积是31.6 m3/台,由于三相分离器出口原油含水 ≤ 20%,且原油在电脱水器中的停留时间一般是40分钟。

Figure 2. Structure diagram of electric dehydrator

图2. 电脱水器结构示意图

Table 4. Operation parameters of electric dehydrator

表4. 电脱水器运行参数表

单台电脱水器的含水原油体积流量:

(21)

式中,V为单台电脱水器处理的含水原油体积流量,m3/(h∙台);

为电脱水器的空罐容积,m3/台;

T为选定的含水原油在电脱水器内的停留时间,h。

经电脱水器处理的含水原油的体积流量为:

(22)

所需的电脱水器运行的台数:

(23)

取n = 4台。

则实际的单台体积流量为:

(24)

实际的停留时间:

(25)

符合设计标准;

当一台检修时,即n = 3时,单台体积流量为:

(26)

且

,因此电脱水器实际处理能力的校核满足要求。

综上,共选用4台

的电脱水器能满足生产要求。

2.3. 设备工程量表

综上所述,最终选定的设备工程量如表5所示。

Table 5. Main quantities of crude oil treatment

表5. 原油处理主要工程量表

3. 结论

本文主要对国内某稠油区块进行原油处理工艺计算,该区块原油粘度高、密度大、含蜡量低,首先根据HYSYS软件计算的运行工艺参数初选设备型号,再依次对设备各个参数进行计算校核,最终选定了合理的设备工程量。该系统是一个比较典型的稠油区块,对其他油田区块的原油处理设备选型具有一定的指导意义。