1. 引言

各国钎具固齿工艺均是由冷压固齿、热压固齿发展到热嵌固齿工艺,此工艺生产的柱齿钻头现处于世界最高工艺水平和最优质量等级,近几年在国内同行业中逐渐普及,是全面提升凿岩用柱齿钻头系列产品质量及稳定性的关键工艺技术 [1] 。常见的钎头固齿工艺有冷压固齿、热嵌固齿和焊接固齿。目前我公司钎具中心采用传统的冷压固齿和热压固齿工艺,产品工艺及质量的核心竞争力不高,为提升凿岩用柱齿钎头产品的质量及工艺技术,故针对热嵌固齿工艺进行了实验研究。本文通过热嵌固齿工艺中钎头与合金不同的过盈量及热处理工艺参数对球齿钎头使用寿命的影响,以确定最佳固齿工艺及参数,从而提高钎头综合机械性能及使用寿命。

2. 主要实验内容

2.1. 钎头体材质选择

性能要求:

1) 球齿钎头用钢的基本要求;

2) 在经过热处理后,钎头体硬度要达到45~50 HRC的要求;

3) 高的强度和机械性能的良好配合,保证高的固齿能力;

4) 要有一定的高温强度和热稳定性,保证使用时固齿强度;

5) 高的疲劳强度和耐磨性;

6) 对热嵌固齿的钎头用钢还要求有较高的线膨胀系数和回火稳定)性,可以提高固齿温度和保证高的热固齿能力。

7) 容易软化退火和良好的切削性能、铰孔性能,光洁度等。

钎具中心采用35CrMoV钢和40CrNiMoA钢作为钎头用钢材料,但机械性能和耐磨性、热处理后钎体硬度、以及热膨胀系数与合理的过盈量要求等指标,强度和韧性达不到最佳匹配效果,不能全面提升钎头的整体效果。本次通过查阅资料和反复验证,我们确定了45CrNiMo1V钢这种材料 [2] 。45CrNiMo1V钢均属于Cv-Mo-V系统的低合金超高强度钢,能够提高奥氏体化温度,提高抗回火稳定性,降低钢的回火脆性。该钢属高温回火索氏体钢,高温回火可得到很好的强韧性配合,具有较高的断裂韧性和应力腐蚀疲劳性能,同时有较强的二次硬化效应,在600℃以下回火,回火硬度在HRC47范围内,具有高强度与韧性配合,使钎头体耐磨、保径好。并且该钢热膨胀系数较高,很适合钎头壳体与硬质合金柱齿热过盈固齿,满足此次研究项目的钎体材质要求。

根据表1和图1,我们分析在880℃油淬,500℃回火空冷的情况下,抗拉强度σb = 1538 MPa,屈服强度σs = 1409 MPa,伸长率δ5 = 45.0%,断面收缩率Ψ = 12%;综合各项机械性能和硬度达到最优。

Table 1. Q45NiCr1Mo1VA steel Mechanical properties after tempering at different temperatures

表1. Q45NiCr1Mo1VA钢不同温度回火的机械性能 [3]

Figure 1. Q45NiCr1Mo1VA steel Mechanical properties after tempering at different temperatures

图1. Q45NiCr1Mo1VA钢不同温度回火的机械性能 [1]

2.2. 实验测试

实验目的是具体对样品的拉伸性能、洛氏硬度、冲击性能、金相组织及线膨胀系数进行验证并分析,从而确定适合凿岩用柱齿钻头热镶固齿工艺应用的热处理工艺参数。

1) 测试设备

金相显微镜、微机控制电液伺服万能试验机、电子数显卡尺、微机控制超低温自动冲击试验机、冲击实验缺口投影仪。

2) 力学性能分析

针对45CrNiMo1V材质φ60圆钢样品,按照880℃油淬、分别以300℃*1 h回火、400℃*1 h回火、450℃*1 h回火,得到如下表2结果。

Table 2. Table of mechanical property test results

表2. 力学性能测试结果表

通过性能分析可知,经过880℃淬火后,采用不同的回火工艺,力学性能差异较大,300℃*1 h回火后硬度和强度较高,400℃*1 h回火后硬度和强度次之,500℃*1 h回火后硬度和强度再次之,因此选择回火工艺则考虑300℃、400℃和500℃三个温度点。对于金属材料经过淬火后会存在较大的组织转变应力以及热应力,通常需要回火工艺才可以降低这些内应力,而温度越高、时间越长内应力释放程度越高,因此综合考虑,在硬度相近的情况下建议选择500℃*1 h。

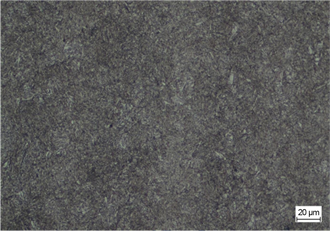

3) 金相组织分析

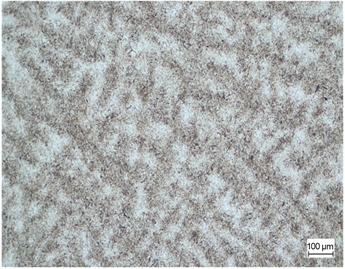

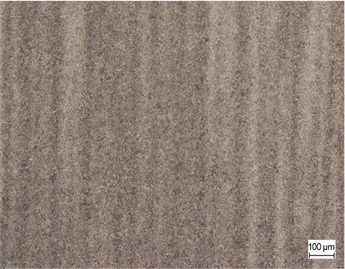

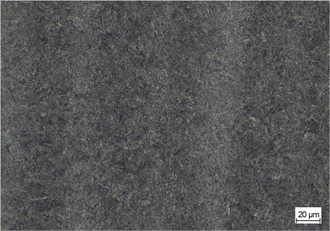

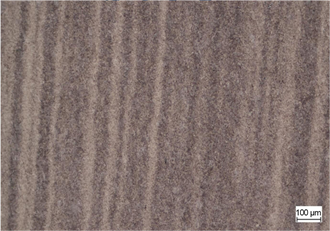

由金相组织可以看出,回火屈氏体针状形态已逐步消失,碳化物仍很细小,回火屈氏体为尚未再结晶、由碳化物和ɑ相组成。其形态为铁素体薄层和渗碳层状交替叠压得复相物。而回火索氏体由等轴铁素体和细粒状碳化物构成的复相组织,其为铁素体基体内分布着碳化物球粒的复合组织。但回火屈氏体的片层间距较索氏体更小,回火屈氏体的碳化物颗粒也较索氏体更加细小,因此在机械性能上,屈氏体硬度强度高于索氏体。因此综合考虑,在硬度相近的情况下建议选择500℃回火。综上所述(见表3),实验结果与理论分析相符,在880℃油淬,500℃回火1小时空冷的情况下,综合各项机械性能和硬度达到最优。满足热嵌固齿工艺及凿岩对钻头机械性能的要求。

Table 3. Table of metallographic structure analysis results

表3. 金相组织分析结果表

(a) 放大倍数100倍 (b) 放大倍数500倍

(a) 放大倍数100倍 (b) 放大倍数500倍

Figure 2. Metallographic structure after quenching at 880˚C

图2. 880℃淬火金相组织

(a) 放大倍数100倍 (b) 放大倍数500倍

(a) 放大倍数100倍 (b) 放大倍数500倍

Figure 3. Metallographic structure after quenching at 880˚C, 300˚C*1 h

图3. 880℃淬火、300℃*1 h回火金相组织

(a) 放大倍数100倍 (b) 放大倍数500倍

(a) 放大倍数100倍 (b) 放大倍数500倍

Figure 4. Metallographic structure after quenching at 880˚C, 400˚C*1 h

图4. 880℃淬火、400℃*1 h回火金相组织

(a) 放大倍数100倍 (b) 放大倍数500倍

(a) 放大倍数100倍 (b) 放大倍数500倍

Figure 5. Metallographic structure after quenching at 880˚C, 450˚C*1 h

图5. 880℃淬火、450℃*1 h回火金相组织

(a) 放大倍数100倍 (b) 放大倍数500倍

(a) 放大倍数100倍 (b) 放大倍数500倍

Figure 6. Metallographic structure after quenching at 880˚C, 500˚C*1 h

图6. 880℃淬火、500℃*10 min回火金相组织

(a) 放大倍数100倍 (b) 放大倍数500倍

(a) 放大倍数100倍 (b) 放大倍数500倍

Figure 7. Metallographic structure after quenching at 880˚C, 600˚C*1 h

图7. 880℃淬火、600℃*10 min回火金相组织

2.3. 热嵌固齿孔板实验

为了确定45CrNiMo1V钢钎头体的装齿温度以及装齿过盈量,测试热嵌固齿的抱紧力,为后续钎头体实际生产提供可靠的实验依据,故进行热嵌固齿孔板实验。

2.3.1. 线膨胀系数分析

为了准确模拟热嵌固齿工艺,对线膨胀系数试样也进行了880℃ + 500℃*1 h回火工艺。

由表4线膨胀系数测试结果可知,在400℃~600℃的温度区间中,线膨胀系数是随着温度升高而增大。

Table 4. Table of linear expansion coefficient test results

表4. 线膨胀系数测试结果表

2.3.2. 确定热装温度

由表4可知,在400℃~600℃的温度区间中,线膨胀系数是随着温度升高而增大。但考虑热嵌温度对机械力学性能的影响,所以对样品进行880℃油淬、分别以500℃*10 min回火、600℃*10 min回火,以此模拟装齿工艺过程,硬度数值见表5:

Table 5. Rockwell hardness table after heat treatment

表5. 热处理后洛氏硬度表

2.3.3. 孔板热处理后硬度测试

采用3个Φ60孔板880℃油淬,500℃回火保温1小时,针对再次进行硬度测试的验证。样板与结果情况如下图8、表6:

Table 6. Hardness test results of orifice plate heat treatment

表6. 孔板热处理硬度测试结果表

根据上表结论可知,孔板880℃油淬,500℃回火保温1小时,硬度在HRC48~51。符合此次实验对钢材的需要以及后续孔板实验的要求。

3. 热嵌固齿

实验设备:洛氏硬度计、热膨胀系数仪、中频热镶固齿机组设备。

结合查阅资料及经验,装齿过程中既不能过盈量过小影响抱紧力,又不能因为抱紧力过大而损伤合金,合金与齿孔配合过盈量选用0.05 mm、0.06 mm和0.07 mm [4] 。

1) 孔板采用φ50、厚度10.7 mm孔板6个,φ60、厚度11.8 mm孔板2个。如图9所示:

2) 合金采用肩高10 mm、总高15 mm、φ11 mm和肩高12 mm、总高18 mm、φ11 mm两种型号;分别在同一孔板和不同孔板上进行合金配合过盈量为0.05 mm、0.06 mm和0.07 mm的热嵌固齿。

3) 孔板热嵌固齿工艺具体实验情况

装齿设备采用中频热嵌固齿机组设备,电流根据实际装齿工作强度控制在100~200 A之间,Φ60孔板装齿时间在30 s~40 s左右,从装齿温度加热至500℃,从开始装齿至40时,温度降至450℃,后续逐渐冷却。

4) 推出力实验

对热嵌固齿后的样品进行推出压力实验。实验数据如表7所示:

Table 7. Data record of hot orifice plate alloy ejection pressure

表7. 热嵌孔板合金推出压力数据记录

由推出压力实验数据可知,在过盈量为0.07 mm时,推出压力最大,抱紧力最大,但抱紧力过大会导致合金内部产生较大内应力,对合金造成损伤,故在实际应用中,钎头中齿合金采用0.05 mm的过盈量,边齿采用0.07 mm的过盈量。

4. 实际应用实验

根据以上实验确定的数据参数再通过热嵌固齿工艺制成R32-φ60钎头样品,同时将国内某知名品牌R32-φ60钎头样品一同送往深部矿业公司采矿车间,采用90圆盘导轨式凿岩机,在岩石普氏系数f = 8~14的中硬岩、较硬岩、较软硬岩分别进行了实验,某品牌钎头样品凿岩深度48~50米,我司样品凿岩深度能够达到55~60米,试验达到预期效果。

5. 结论

1) 根据Q45NiCr1Mo1VA钢不同温度回火的机械性能的曲线图,以及该材质钢的机械性能、线膨胀系数、金相组织的实际检测结果分析,得出45CrNiMo1V号钢材质钎头,在880℃油淬,500℃回火空冷的情况下,综合各项机械性能达到最优,同时符合热嵌固齿工艺要求。

2) 因为在400℃~600℃的温度区间中,线膨胀系数是随着温度升高而增大,但长时间高温会造成钎体硬度急剧下降,所以由线膨胀系数分析得出,嵌齿温度应为500℃,安装时间尽量控制在10 min以内,时间越短越好。

3) 在装齿过程中,如果柱齿合金与齿孔过盈量过小,会影响合金与齿孔之间抱紧力,但过盈量过大,在嵌齿过程中则会损伤合金,故钎头在实际装齿过程中,中齿合金过盈量为0.05 mm,边齿采过盈量为用0.07 mm,能够在既不过度损伤硬质合金又能保证抱紧力足够。