1. 引言

“水平井 + 分段压裂”已成为非常规气藏的主要开发方式,水平井受到储层物性、井眼轨迹 [1] 、完井方式 [2] 、压裂方式 [3] [4] 、摩阻、气液比等因素的影响,井筒流型变化多,流动机理和压力分布复杂,针对水平井井筒的流动特征 [5] 、流压分布的研究较多 [6] [7] ,国内外学者也进行了大量的实验研究 [8] - [15] ,1994年,黄建勇、李明忠建立了国内第一套小曲率半径水平井井倚多相流流动规律模拟实验装置,可进行常规水平井井筒多相流动规律的实验研究。1998年荷兰Eindhoven科技大学Keuning研制了水平井段连续携液实验装置,装置管径为50 mm,长12 m,进行了水平气井积液规律的研究。2010年,肖高棉博士研制了“L”型水平气井连续携液模拟实验装置:水平管段长6 m,垂直段管高18 m,中间增加1.5 m的造斜段,观测了管段中的连续携液与积液过程。2014年,王琦为研究水平井各井段的携液能力,建立了水平井井筒流动模拟实验装置,实验管段油管内径40 mm,套管内径75 mm,倾斜管段和垂直管段均长6 m,水平管段长10 m,主要针对水平气井携液规律进行了实验研究。2017年,任桂蓉针对川西水平井大管径、高气液比、管斜角连续多变的特点,基于相似性原理,开展了管斜角0˚~90˚范围、高气液比条件下的气液两相管流流型实验研究,总结了各管斜角、各气液流速下可能出现的流型类型,绘制了新的实验流型图。以上几种实验研究方法为更全面、更系统模拟气藏水平井井筒两相流流动过程奠定了基础。但实验装置多数未模拟流体沿多裂缝进入水平井筒,制约页岩气井生产动态分析结果的可靠性。为了研究页岩气水平井井筒气液两相流动特征,掌握水平段井筒生产流压分布特征,本文设计制作了可视化页岩气水平井井筒气液两相流模拟实验装置,能够模拟流体通过多条裂缝进入水平井,进行变质量流动实验,观测上翘型、水平型和下倾型水平井不同管段的流动动态,测试水平井筒沿程压力,研究井筒内的压降规律。

2. 实验装置设计

实验装置如图1所示,由进气系统、进水系统、实验管段系统和观测系统组成。实验管段中,垂直段长6 m,造斜段长3.5 m,水平段长14 m,其中水平段支架可改变角度,角度可从上翘15˚到下倾15˚。管段采用

40 × 5 mm的有机玻璃管模拟油管;进气系统由空气压缩机、储气罐和管线组成,利用空气压缩机将压缩空气输送到储气罐中,储气罐保证了稳定供气;进水系统包括水泵、进液管线;观测系统由11个压力传感器、8个气体流量计、8个液体流量计、温度计、数据采集模块、计算机以及高速摄像仪组成,可实现实时记录。

Figure 1. Schematic diagram of experimental process

图1. 实验流程示意图

为了更真实地模拟页岩气水平井的流动,实验装置设计了8个注入单元,模拟气水通过8条裂缝进入井筒。井筒安装有11个压力计,可测试井筒沿程流压分布。

实验装置设置了三级管道,一级管道有两根独立的管道,分别为进气管和进水管,二级管道为气液混合管,三级管道模拟水平井井筒。一级管道和二级管道之间安装了气体流量计和液体流量计,可以分别计量进入每一段的气流量和液流量。

流体在管道中的流动是从一级管道流入二级管道,气液在二级管道混合后,再从二级管道流入三级管道。

1) 气液分别进入一级管道

打开储罐上部的气阀,压缩空气通过液压管线进气管;打开储罐下部的水阀,水通过进水系统的液压管线注入进水管;

2) 气液分别进入二级管道,在二级管道中充分混合

压缩空气分别从8个注入点进入对应的气液混合管,进入管前分别计量进入每段的气流量;水分别从8个注入点进入对应气液混合管,进入管前分别计量进入每段的液流量;

3) 充分混合的气液从二级管道,进入三级管道

设计8个注入单元(即8个气液混合管),模拟气水通过8条裂缝进入井筒。打开管上的阀门,管中混合的气水共同进入水平段,实现了对水平气井气水同注的模拟,给定不同的气流量、液流量,观察各管段在不同水气比下的流动型态,并利用测量系统记录下每个注入单元的进气量、进水量。

3. 实验参数

气流速和液流速是影响气液两相流动特征及流压分布的主要因素。为了研究页岩气水平井井筒气液两相流动特征,掌握井筒生产流压分布特征,实验利用Duns&Ros提出的气相速度数和液相速度数,以及现场产气量和产水量折算的气流速和液流速,换算出与现场生产参数对应的实验气流量和液流量。

本实验采用管径为40 mm的有机玻璃管,环境温度20℃,压力0.15 MPa,利用相似准则,根据CN区块水平气井的生产参数折算出实验参数,同时扩大部分实验参数范围(见表1),最终确定液体排量:0.2~2 m3/h,气体排量:10~50 m3/h。

Table 1. Range of experimental parameters

表1. 实验参数范围

4. 实验步骤

实验中改变气流量、液流量并测试实验装置中水平管段压力数据。确定一倾斜角度,实验过程中给定液流量,从小到大调节气流量,观察各管段的气液两相流型变化,并实时记录气流量、液流量、井底压力和水平管段压力等相关数据的变化;一组实验后再改变液流量重复实验,以得到不同气流量、液流量下水平井压力流压分布规律;改变倾斜角度,重复上述实验,以获取倾斜角度对流压分布的影响。

具体实验步骤如下:

1) 检查实验管路后调节管段位置使水平段固定到预定角度;

2) 给定气流量(即给定表观气流速),向水平井气液两相管流实验装置注气;

3) 给定液流量,向水平井气液两相管流实验装置注水,以及记录此时的井底压力、水平管段各点压力;

4) 改变液流量,重复步骤3),完成表观液流量为0.2 m3/h、0.5 m3/h、1.0 m3/h、1.5 m3/h、2.0 m3/h的实验;

5) 重复步骤2)到4)直到完成气流量为10~50 m3/h的实验;

6) 改变倾斜角度,重复步骤2)至5),完成倾斜角度为−15˚~15˚的实验。

5. 实验结果分析

在实验条件下,垂直段和造斜段会出现段塞流、搅动流和环状流。水平段为上倾型时为分层流,水平型时为分层流和波状流,下倾型时会出现分层流、段塞流、搅动流和环状流。

Figure 2. Liquid production distribution of each fracture in horizontal section (Liquid flow rate 2 m3/h, gas flow rate 20 m3/h)

图2. 水平段各裂缝进液量分布曲线(液流量2 m3/h,气流量20 m3/h)

Figure 3. Gas production distribution of each fracture in the updip horizontal section (liquid flow rate 2 m3/h, gas flow rate 20 m3/h)

图3. 上翘型水平段各裂缝进气量分布曲线(液流量2 m3/h,气流量20 m3/h)

(a)

(a)  (b)

(b)  (c)

(c)  (d)

(d)

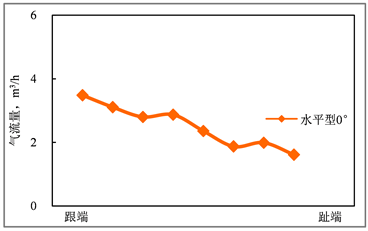

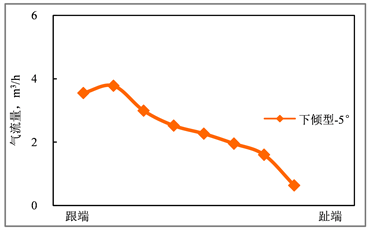

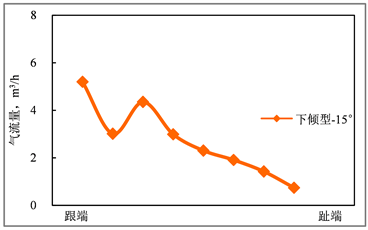

Figure 4. Gas production distribution of each fracture in horizontal and downdip horizontal section

图4. 水平型和下倾型水平段各裂缝进气量分布曲线

5.1. 各裂缝流量分布特征

实验模拟测试水平段8条裂缝的流量分布,即各裂缝的进液量和进气量,结果表明在不同井型下,各裂缝的进液量总体上呈均匀分布,如图2所示;上翘型井筒中,液相一进入井筒就会在重力的作用下向跟端聚集,不会在水平段过多停留,因此不会影响进气量,水平段各裂缝进气量总体呈均匀分布,如图3所示;水平型和下倾型井筒中,气流量较大,未积液时,各裂缝进气量总体呈均匀分布。气流量较小时,水平段趾端出现积液,导致液相占据了气相的流动通道,从而使趾端附近的裂缝进气量减小,因此,使得气流量从跟端到趾端总体呈减小的趋势。下倾角度越大,趾端积液越严重,裂缝的进气量越小,如图4所示。

5.2. 压力分布特征

5.2.1. 井型对沿程压力分布的影响

实验测试了不同井型在相同生产条件下的沿程压力分布(11个测压点),结果如图5所示。从图中分析可知:

1) 上翘型水平井井筒总压降最小,下倾型水平井井筒总压降最大,且随着下倾角的增大,总压降也逐渐增大,由此可判断下倾型井所消耗的能量最多,携液能力最差,最易积液。

2) 各井型垂直段压降梯度基本相同;从上倾型到下倾型造斜段压降梯度逐步减小,水平段压降梯度逐步增大,特别是趾端的压降梯度大幅增加,说明积液压力逐步从造斜段转移到水平段。也就是说上倾型最易积液位置在造斜段,而下倾型最易积液位置为趾端。

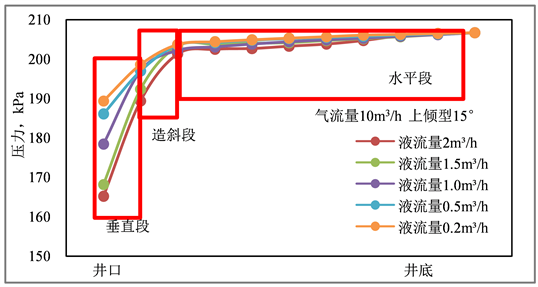

5.2.2. 流量对沿程压力分布的影响

实验测试了相同气流量,不同液流量下的沿程压力分布,结果如图6所示。从图中分析可知:

1) 随着液流量的增大,页岩气水平井井筒总压降增大;

2) 随着液流量越大,垂直段的压降梯度的增幅最大,其次是造斜段和下倾型的水平段,增幅最小的是上倾型的水平段。说明液流量越大,下倾型的水平段和造斜段越容易积液。

(a)

(a) (b)

(b)

Figure 6. Pressure distribution curve of well bore under different fluid flow rates

图6. 不同液流量下井筒沿程压力分布曲线

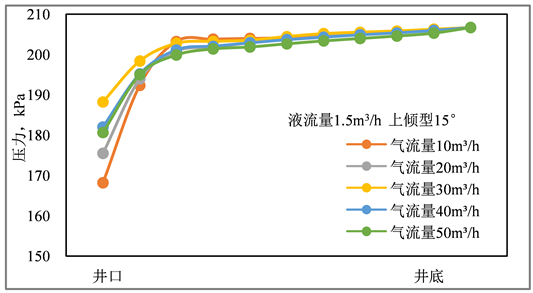

实验测试了相同液流量,不同气流量下的沿程压力分布,结果如图7所示。从图中分析可知:气流量30 m3/h的总压降最小。井筒总压降呈随气流量的增大先减小再增大的趋势。

这是因为气流量较小时,液相产生回流,气流速越小,回流越严重,气流夹带的液体量增大,气液混合物密度增加,重力压降增加。且液相回流比例越大,压降波动越大,同时,滑脱损失严重也会造成压降梯度的增大,因此总压降随气流量的减小而增大;气流量为临界携液流量时,液相停滞不动的临界状态,管壁与液膜间的剪应力为零,摩阻压降为零,此时的总压降最小;气流量较大时,气液同向流动,滑脱损失小,但气流速越大,摩阻越大,因此总压降随气流量的增大而增大。

Figure 7. Pressure distribution curve of well bore under different gas flow rates

图7. 不同气流量下井筒沿程压力分布曲线

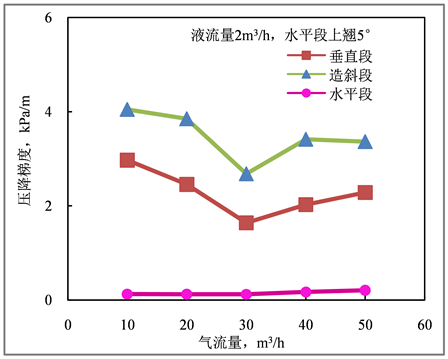

5.2.3. 不同井段的压降梯度分布

通过实验测试计算了垂直段、造斜段和水平段的压降梯度,结果如图8所示,从图中分析可知:

1) 各井段中,造斜段的压降梯度最大,为最难携液井段,最易形成积液,但结合前面的裂缝进气量分布发现,积液在造斜段,对水平段各裂缝的进气量影响较小;

2) 气流量从10~50 m3/h之间,气流量为30 m3/h时,压降梯度最小,井筒压降梯度呈随气流量的增大先减小再增大的趋势。说明气流量小于30 m3/h时,气井发生积液。

Figure 8. The relation between pressure drop gradient and gas flow rate

图8. 各井段压降梯度与气流量的关系曲线

6. 结论

1) 在不同井型下的页岩气水平井,水平段各裂缝的进液量总体上呈均匀分布;

2) 不同井型页岩气水平井中,上翘型井筒内,水平段各裂缝的进气量总体呈均匀分布。水平型和下倾型井筒内,气流量从跟端到趾端呈减小的趋势。下倾角度越大,趾端积液越严重,裂缝的进气量越小;

3) 上翘型井筒总压降最小,下倾型水平井井筒总压降最大,且随着下倾角的增大,总压降也逐渐增大,下倾型井携液能力最差,最易积液;

4) 从上倾型到下倾型造斜段压降梯度逐步减小,水平段趾端压降梯度逐步增大,说明下倾型最易积液位置为趾端,而上倾型最易积液位置在造斜段。

5) 气流量30 m3/h的总压降最小。井筒总压降呈随气流量的增大先减小再增大的趋势。说明实验条件下,气井临界携液流量在30 m3/h左右。气流量小于此流量则发生积液。

基金项目

国家自然科学基金项目:页岩气井焖井期间裂缝网络形成机理与焖井制度优化方法研究(52274033)。