1. 引言

瓜子是我国老百姓经常吃的零食,近年来,随着物质生活水平的提高,人们对瓜子的口味有了更高的要求,瓜子产业也从粗放型生产走向精细化生产。如今,不少瓜子生产企业不仅对原料的质量要求高,更是采用初选、去石、比重、色选等多道严格的工序进行自动化生产,大大提升了瓜子的品质。

过去,瓜子通常要由人工在炒锅内炒制完成,不仅花时间,炒出来的瓜子在口味上也会有所欠缺,如今,自动化炒瓜子设备已经能够代替人工进行生产,其不仅能够保持出产的产品质量稳定,更提升了生产效率,降低了人工成本,但在操作和使用方面还有很多不足之处。例如在进行大量炒制时会出现瓜子受热不均等问题,导致炒出来的瓜子在口感上会有许多的不足。

基于上述情况,拟设计一种自动化炒瓜子设备,在以往的旋转式设备的基础上增加温度控制系统 [1] ,避免因为温度问题导致瓜子口味发生变化。采用PLC [2] 作为控制系统的核心部件,控制瓜子炒制的时间以及温度。并对现有的设备进行外观优化 [3] ,使设备体积保持在合适范围,即能提高生产效率又能减少占地面积。本设备不仅可以用来炒瓜子,还可以炒其它坚果类食品,有着广泛的使用范围,市场前景广阔。

2. 自动化炒瓜子机的整体结构设计

炒瓜子机的主要功能是对瓜子或者其它坚果进行炒制,实际生产中常出现滚筒与搅拌扇叶卡住无法转动的情况,这通常是由于动力不足所导致的。因此在设计本产品时必须保证电机要能够给搅拌扇叶提供足够大的转矩,让其能够克服与滚筒之间的相对摩擦力正常工作。此外,现有的炒瓜子设备通常需要人工进料,自动化水平不高,因此本产品还应具备自动上料的能力。综上所述,本课题所设计的炒瓜子机主要针对如何克服摩擦力工作、如何自动进料来进行。

2.1. 炒瓜子机的设计要求

近几年来,先进技术的快速发展 [4] 为推动各行各业进步奠定了优良的基础。在这个背景下,现有的炒瓜子机仅拥有简单的翻炒功能,而我们的智能炒瓜子机能在炒货过程中实现自动控制 [5] 等多种功能。应用了新型技术之后,炒货机具有操作方便、体积小、智能化 [6] 、高自动化、节能环保、省时省力等优点。该智能炒瓜子机由进料机构、炒货机构、出货机构、智能温控箱这四个主要结构组成。炒瓜子机由两大核心部分组成,运动供给系统和运动传输系统。运动供给系统由一个三相电动机架构而成,经过带轮、皮带和电动机来传递运动且具备过载保护作用。

炒瓜子机的炒货系统由翻炒叶片、加热系统、智能控制箱组成;出货系统由出货阀门控制箱、风扇构成。该智能炒瓜子机具有操作简单便捷的特点,仅需简单翻阅说明书就能够使用本产品。正因为如此,炒瓜子机在使用过程中,也呈现出较好的稳定性,其故障率相对较低,由于该炒瓜子机使用了模块化组装 [7] ,维修也简单快捷。

针对现有炒瓜子机的空白,本课题设计了一种适用于家庭小作坊、工厂使用,该炒瓜子机主要根据现有的炒瓜子机进行改进设计,为了获得稳定的炒制口感、环境适应性、炒制效率,因此对其性能上提出一定的要求,主要设计要求如下:

1) 炒瓜子机应对生产要求,符合人体操作需要,所以设计的机体外壳高度为1 m,长度为1.2 m,宽度为0.8 m。

2) 炒瓜子机为应对炒制要求,所以要求炒制瓜子时重量范围控制在10 kg~15 kg范围内。

3) 针对瓜子炒制,将选用电力加热 [8] ,避免使用煤气加热造成环境污染。加热系统选用Rt100热电阻、固态继电器 [9] 和加热丝。加热丝功率为2 kW,可以在短时间内将滚筒内温度提升到300℃。

4) 为提高生产效率,炒制时间应控制在20 min范围内。

5) 进料机需要在2 min内完成进料。

6) 炒瓜子机操作简单方便,结构牢固可靠,工作性能稳定。

7) 要求炒瓜子机运行噪音小,使用安全,不污染工作环境。

2.2. 自动化炒瓜子机总体设计方案

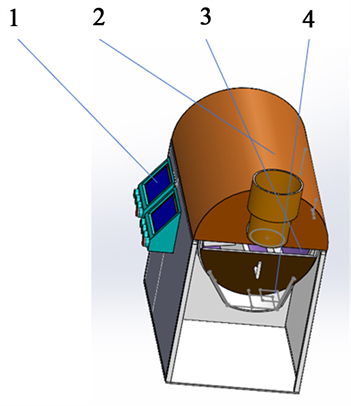

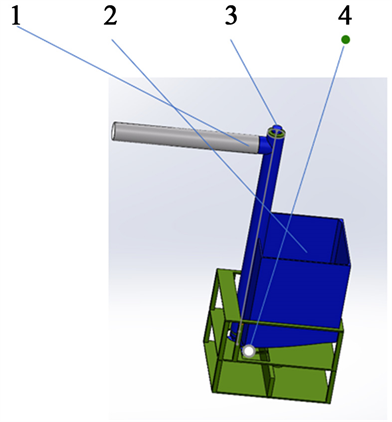

自动化炒瓜子机主要由转动装置、储存进料装置、加热装置组成,炒瓜子机的总体设计尺寸大约为1.2 m × 0.8 m × 1 m。其总体结构如图1所示。为了实现自动进料 [10] ,设计了进料装置,其设计尺寸约为0.68 m × 0.8 m × 1.9 m。其结构如图2所示。

通过进料器进料完成后,炒瓜子机开始加热、转动,对箱内瓜子进行炒制。通过控制面板完成所有控制指令,只需将需炒制的东西放入进料器内即可。

1-控制面板,2-进料口及外壳,3-搅拌器,4-出料口

1-控制面板,2-进料口及外壳,3-搅拌器,4-出料口

Figure 1. Stir-fried melon seed machine overall structure

图1. 炒瓜子机总体结构

1-输送管,2-储存箱,3-转轴,4-皮带轮

1-输送管,2-储存箱,3-转轴,4-皮带轮

Figure 2. Overall structure of feeding device

图2. 进料装置总体结构

自动化炒瓜子机包括进料、炒制、出料一体,具有效率高、炒制食品完好、使用成本低等特点。使用时,仅需一人进行操作,自动化炒瓜子机使用电力驱动,启动后,操作控制面板,控制进料器电机启动,将瓜子沿导管流到进料口,流入加热锅中。同时启动转轴电机,加热锅内转轴开始转动加热器开始加热,炒制开始。设定炒制完成时间,到时后转动电机断电,加热器停止加热;待电机停止后开始电机反转,完成炒制的提示音响起,待工人将盖子打开炒制完成的瓜子就会流出。完全流出后工人盖上盖子,可继续下一次炒制。其工作流程如图3所示。

Figure 3. Automatic stir-fry melon seed machine working flow chart

图3. 自动化炒瓜子机工作流程图

3. 自动化炒瓜子机的关键结构设计

3.1. 螺旋进料器的结构设计

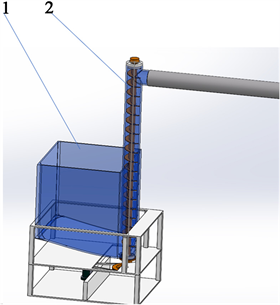

经过实地调研发现,市面上现有的瓜子机目前无法做到自动进料,需要人工往炒货机中倾倒瓜子,针对这一问题,我们研发了一款自动进料装置。其中螺旋进料器是实现自动进料的关键部件,其主要结构如图4所示,螺旋轴的螺旋槽的容积可按下式计算:

(1)

式(1)中:V表示单个转轴槽容量;H为螺距;R为螺旋轴半径;r为小轴半径。

1-进料箱,2-转轴

1-进料箱,2-转轴

Figure 4. Schematic diagram of feed box spiral shaft

图4. 进料箱螺旋轴示意图

为取得图中尺寸,通过观察具体实物大小,瓜子长度约为20 mm,宽度约10 mm。确定了加料段长度为140 mm,加料段不宜过长,这样可以有效防止打滑现象,加快进料运输速度。小轴直径为20 mm,螺旋轴直径为100 mm,这样可以存储更多瓜子,运输量大。运输段为1570 mm,这个距离是到加热锅进料口的距离。整个螺旋轴总共有18个进料槽组成。

由上述尺寸可计算出螺旋轴的容积公式(1)计算V的大小。

将上述数值代入得:

V = 10,857,344 mm3

图4中螺叶形状表明,当其推动物料前进时,螺叶给原料一个法向合力,这个合力分解为径向,轴向和切向三个分力,其中径向分力由螺旋管承受,只有轴向分力才是推进物料的主要分力,而这一轴向分力和螺旋角有很大关系。如果螺旋角增大,轴向分力就会变小,径向分力增大,造成设备本身使物料打滑。因此,力求减小螺旋角值以增大推力。麦秸原料疏松,要求螺旋必须有较大的螺距空间,才能在一定转速下达到要求的产量。增大螺距空间,一是加长螺距,但在一定条件下,螺距加长螺旋就会变大。瓜子原料疏松,要求螺旋必须有较大的螺距空间,才能在一定转速下达到要求的产量。增大螺距空间,一是加长螺距H,但在一定条件下,螺距加长螺旋就会变大。

(2)

(3)

目前,国内进料螺旋均选用15˚左右的螺旋角 [11] 。二是加深螺槽,即加大螺叶外径来提高产量。考虑到直径不能过大及螺旋不能过长,锥度一般为3˚~5˚。

进料管采用厚度为10 mm的钢管,螺旋轴和进料管间的径向间隙为被输送物料中最大颗粒尺寸的1.75~2.5倍物料最大直径为1.2 mm,所以取进料管内径为100 mm,间隙为2.5 mm。

为了与炒瓜子机配合,所以设计输送管为1600 mm长度,高度完全符合。图5所示,考虑到实际安装场地以及工作要求,进料器的出料口可安装塑料圆筒,可满足从进料器出料口到达炒瓜子机进料器之间的距离,长度根据需求自行修剪。

3.2. 进料器传动机构设计

在现如今的机械结构中,传动类型有许多种。经过多种机构比较,本设计选用带传动机构,如图6所示。带传动具有结构简单、传动平稳、价格低廉和缓冲吸振等特点 [12] ,适合作为进料器的传动机构。针对机器长时间工作皮带容易断裂的问题,本设计采用V带传动,因为与平带传动相比,V带传动的承载能力较大,能够避免因皮带断裂需要频繁更换而降低生产效率。

1-大转盘,2-皮带,3-小转盘,4-电机

1-大转盘,2-皮带,3-小转盘,4-电机

Figure 6. Feeder drive mechanism

图6. 进料器传动机构

3.3. 搅拌扇叶的结构设计

通过实地调研发现,当瓜子炒制量较大时,容易出现受热不均的问题 [12] ,从而影响瓜子的口感。倘若进料时扇叶的转速速度过慢会造成物料堆积,转速过快又会导致物料积聚最内仓不能均匀加热。此外,合理设置扇叶与滚筒之间的间隙大小也很关键,间隙过大,瓜子在炒制过程中容易卡在缝隙中,导致搅拌扇叶无法正常旋转;间隙过小,又会使扇叶和滚筒产生较大的相对摩擦力。因此,螺旋扇叶的设计对于炒瓜子机而言非常关键,螺旋扇叶的设计是否合理不仅关系到瓜子炒制过程中受热均匀的程度,还会对炒制好的瓜子的出料造成影响。

针对上述问题,本设计采用如图7所示方案,为保证扇叶的强度,扇叶厚度设计为10 mm,扇叶与滚筒之间的间隙控制在0.5 mm。扇叶的倾斜角度为10˚,因为呈10˚倾斜的扇叶会带动瓜子转动而不会掉出,并且增大与瓜子接触面积。通过安装在滚筒后侧的电机带动扇叶转动来完成瓜子的翻炒工序,扇叶每转一周,相当于翻炒6次,瓜子会沿着滚筒壁转动,当转动到滚筒最高点时在重力的作用下瓜子又会掉到底部,带起的物料在滑落时交替溶搅,使得先进入和后进入的瓜子反复混合,达到生熟一致的目的。

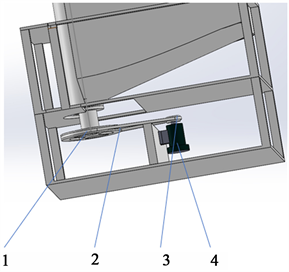

3.4. 出料结构设计

考虑到经过高温炒制的瓜子温度非常高,为避免烫伤以及满足自动化的设计要求。设计了通过电机反转,同时扇叶具有一定倾斜角度,在扇叶转动时瓜子会从扇叶与箱壁形成的倾斜角在重力的影响下从滚烫的炒箱里旋转出来。操作时只需要通过提示器提示工人将锅炉盖子打开炒制好的瓜子就会从出料口缓缓流出,在炒瓜子机下部的多余空间可以放置承载炒制物的器具,如图8所示,在避免高温烫伤工人的同时操作更加方便,不仅提高了自动化程度,还降低了作业风险。

1-出料口漏斗,2-炒箱盖子

1-出料口漏斗,2-炒箱盖子

Figure 8. Discharge port diagram

图8. 出料口示意图

4. 炒瓜子机的仿真实验

进料架作为传送物料的支撑部分,需要一定的承受能力和稳定性,为了保证安全系数满足使用要求,选择对进料架进行仿真。在分析进料架之前,对进料架结构进行简化,去除其他部分复杂的细节,避免分析过程中软件停止运行。

首先给进料架添加材料,进料架材料设置为普通碳钢,然后对进料架进行固定,进料架的固定如图9所示。

进料架进行固定完成后添加一个压力,进料架在极限情况下受到的压力设置为1000 N,添加完压力对进料架进行网格化后进行分析。进料架附加压力如图10所示。

将进料架网格化如图11所示,网格大小23.964 mm,对应力集中且重要的部分添加网格控制,控制网格大小为1 mm,比率为1.4。最后进行运算求解获得应力图、位移图、应变图如图12~14所示。

我们根据SolidWorks提供的材料参数可得普通碳钢材料的中张力强度3.99826 × 108 N/m2;抗剪模量7.9 × 1010 N/m2,弹性模量2.1 × 1011 N/m2本次分析结果如图进料架最大应力为6.4 × 107 N/m2,此应力远小于材料的抗剪模量和张力强度,屈服强度2.206 × 108 N/m2大于最大应力为6.4 × 107 N/m2强度符合使用要求。由图15可得最大位移为0.2492 mm在进料架两边中间处。对安全系数进行校核如图所示。

通过对进料架的结构强度进行了校核,有限元分析结果得安全系数为4.5的时候满足要求,所以我们采用了普通碳钢材料以及参数,作为进料架的材料,同时对结构不合理的地方进行了针对性优化,最终完成零件的设计。

5. 自动炒货机试验

5.1. 试验方法

为检验自动炒瓜子机的有效性,在样机制作完成后,从市场上购买了一批生瓜子进行烘炒试验,按重量将其分为5 kg、8 kg、10 kg三组,分别统计瓜子进料时间、炒制时间、耗电量、火候和整体一致性,得出整机各项性能指标。

5.2. 试验结果

表1为本试验机试验参数结果。

Table 1. Test parameters of automatic stir-fry melon seed machine

表1. 自动炒瓜子机试验参数表

由表1可知,自动炒货机在进料时间、炒制时间、耗电量、火候和整体一致性方面试验指标符合设计要求,与现有自动化炒瓜子机相比,有显著优势。

6. 结论

通过自动化炒瓜子机的仿真实验发现,当进料架安全系数是4.5时,进料架可承受10 kg瓜子的重量,验证了其结构的合理性和可行性。在对样机进行的试验中表面本课题所设计的自动炒瓜子机不仅能够实现自动进料,且进料时间、炒制时间都较短,有利于提高炒瓜子的效率,促进炒货行业的进一步转型升级,具有非常广阔的市场空间。

基金项目

国家级大学生创新创业训练计划项目(项目名称为自动化炒瓜子机,项目编号为202214440266)。