1. 引言

自工业4.0的概念提出之后,智能化制造快速发展,世界开始进入智能时代,传感器作为智能系统前端输入,负责将环境信息转化为系统可处理的电信号,是智能系统的“眼睛”,具有重要地位。在智能化发展的过程中,对传感器的要求也越来越高。

1988年日本的Yashizawa等人 [1] 发现以Fe73.5Cu1Nb3Si13.5B9为代表的非晶合金,展现出优异的磁性能,引发了研究人员的广泛关注与研究 [2] [3] [4] 。20世纪90年代,L. V. Panina和K. Mohri等人 [5] [6] 发现了CoFeSiB非晶丝中的巨磁阻抗效应,微小的直流偏置磁场,能引起非晶丝巨大的交流阻抗变化,推动了非晶材料在传感器方面的应用。直到现在已制造出多种传感器器件,如地磁检测 [7] 、压力传感 [8] 、材料无损探伤 [9] 和电流检测 [10] 等 [11] [12] 。Fe73.5Cu1Nb3Si13.5B9以其低成本、高磁导率、低矫顽力、低损耗等优点,在传感器领域具有广泛的应用前景。

环形磁芯能够对导线电流产生的环向磁场做出高灵敏响应,是测量电流的绝佳材料。研究表明,应力退火能够改变材料的磁各向异性,进而有效地调控材料的磁性能 [8] [13] [14] 。寻求一种优异的退火工艺,制作低成本、高效率、小体积的环形磁芯,实现电网、充电桩、新能源汽车以及其他大型设备对电流监测的需求,对于完善社会智能化进程有重要的意义。本文使用自制退火装置对Fe73.5Cu1Nb3Si13.5B9非晶合金薄带进行不同应力连续退火,卷绕成纳米晶环形磁芯。测量磁芯对交流电流的感生电压响应以及对直流电流的阻抗响应,研究不同应力条件下,环形磁芯对电流磁响应的影响。

2. 实验

2.1. 磁芯样品制备

本实验所用样品材料为Fe基非晶合金(Fe73.5Cu1Nb3Si13.5B9),将各组分按比例混合互熔,得到母合金。使用单辊快淬法将母合金甩带成型为宽度为3.2 mm,厚度为18 um的非晶薄带样品。使用自制退火设备对非晶薄带进行连续张应力退火。退火设备能够控制退火过程中的温度、速度(即退火时间)以及退火应力的大小。本实验设置退火温度为550℃,退火时间为3 min,退火应力控制在17.88~226.24 MPa范围内,整个过程在持续充入氮气的环境中,隔绝空气的影响。经退火装置得到足够长的纳米晶带,将纳米晶带在直径16 mm细柱上缠绕60圈,得到外径约为18.32 mm的环形磁芯。

环形磁芯柔软易变形,暴露在空气中容易氧化,磁芯内纳米晶带之间相互接触,在交变磁场环境下容易产生过多涡流损耗,需要对环形磁芯进行固化处理。使用环氧树脂A胶、B胶以10:3的比例混合,得到固化剂。将环形磁芯浸泡在固化剂内,放入真空箱内抽取环形磁芯内部空气,使固化剂浸入磁芯的层间空隙,每层之间得以相互隔离,待固化剂内部再无空气析出,取出磁芯放置在恒温鼓风干燥箱中,在100℃环境下烘干1小时,得到固化的纳米晶环形磁芯。

2.2. 性能测试

2.2.1. 交流测试

在磁芯外部缠绕线圈,连接采样电阻,在环心插入导线。通入电流的导线会在导线四周产生环形磁场,交变电流产生交变磁场,由麦克斯韦方程组可知,交变磁场产生环向电场,电场经由多匝线圈,在采样电阻两端产生电势差。

(2-1)

(2-2)

使用大电流发生器产生50 Hz、0~150 A交流电,通过示波器监测采样电阻两端感生电压的峰峰值,得到环形磁芯对交流电流的电压响应。

2.2.2. 直流测试

缠绕测量线圈,采用HP4294A型阻抗分析仪测量环形磁芯对直流电流的巨磁阻抗响应。

定义巨磁阻抗比为:

(2-3)

其中

和

为任意外加磁场以及最大外加磁场时样品的巨磁阻抗值,对应任意测量电流与最大电

流处的巨磁阻抗值。

3. 结果与讨论

3.1. 退火应力对环形磁芯交流响应的影响

图1为550℃条件下退火样品得到的环形磁芯的感生电压峰峰值–交流输入(U-I)响应曲线。退火时间为3 min,退火应力分别为17.88、29.21、45.67、58.42、80.63、106.66、145.16、174.9、226.24 MPa。图2(a)为(U-I)响应曲线的斜率与退火应力之间的关系,图2(b)为(U-I)响应曲线线性度与退火应力之间的关系。

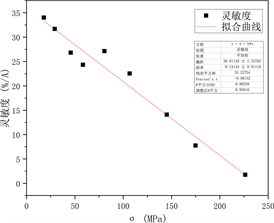

图2(a)是环形磁芯对交流电流的感生电压响应曲线(U-I曲线)的斜率,斜率意味着磁芯对交流电流响应的灵敏度。随着退火应力σ的增加,U-I响应曲线的斜率显著下降,退火应力σ在17.88 MPa时为12.45 mV/A,退火应力σ增大至80.63 MPa时下降至6.55 mV/A,退火应力增大至226.24 MPa时,斜率下降至2.38 mV/A。

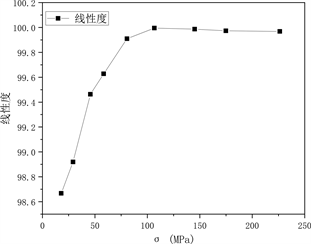

图2(b)是环形磁芯对交流电流的感生电压响应曲线(U-I曲线)的线性度,线性度随着退火应力σ的增加迅速上升,到达峰值时逐步平缓,退火应力σ达到80.63 MPa之后,线性度达到99.9%,当退火应力σ > 106.66 MPa时,线性度保持相对较高且稳定的状态。

Figure 1. Voltage response of a toroidal core to alternating current

图1. 环形磁芯对交流电流的电压响应

(a) (b)

(a) (b)

Figure 2. (a) Relationship between the slope of voltage response curve of toroidal core to AC current and annealing stress; (b) Relationship between the linearity of voltage response curve of toroidal core to AC current and annealing stress

图2. (a) 环形磁芯对交流电流的电压响应曲线斜率与退火应力的关系;(b) 环形磁芯对交流电流的电压响应曲线线性度与退火应力的关系

3.2. 退火应力对环形磁芯直流响应的影响

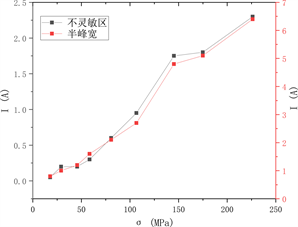

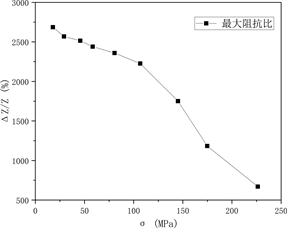

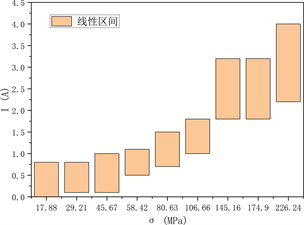

Fe基非晶合金(Fe73.5Cu1Nb3Si13.5B9)材料具有非常好的直流偏置特性,不同外磁场下的巨磁阻抗反应材料在该磁场下的磁导率。图3为该材料退火后制成环形磁芯样品测得的阻抗特性曲线。

从图中可以看出,随着应力的增大,样品线性区域向大电流方向移动,半峰宽增加,样品达到磁饱和所需电流增加。当应力超过80.63 MPa之后,在小电流范围内出现阻抗“平台”,应力越大,阻抗“平台”的范围越大,高度越低。

Figure 3. Impedance response of a toroidal core to DC current

图3. 环形磁芯对直流电流的阻抗响应

(a) (b)

(a) (b)

(c) (d)

(c) (d)

Figure 4. (a) Impedance curve Maximum impedance ratio; (b) The insensitive region and half-peak width of the impedance curve; (c) Sensitive interval of impedance curve; (d) The sensitivity of the impedance curve in the sensitive interval

图4. (a) 阻抗曲线最大阻抗比;(b) 阻抗曲线的不灵敏区和半峰宽;(c) 阻抗曲线的灵敏区间;(d) 阻抗曲线在灵敏区间内的灵敏度

图4为环形磁芯磁芯对直流电流的阻抗响应曲线中退火应力与最大阻抗比、不灵敏区、半峰宽、灵敏区间以及灵敏区间的关系图。从图中可知,随着应力的加大,样品的最大阻抗比持续下降,线性灵敏区间由小电流范围向大电流方向移动,灵敏度也随之下降,呈线性趋势,不灵敏区和半峰宽逐步增加。

随着退火应力的增加,平行张应力方向上原子间距和晶粒间隙增大,垂直方向的原子间距和晶粒间隙减小,磁晶各向异性和分布各向异性增加 [15] ,导致样品磁性能发生改变,磁芯在外加直流偏置磁场下测得的巨磁阻抗最大阻抗比和灵敏度降低。使用大应力退火的磁芯,小电流产生的磁场不足以抵消外加残余应力的影响,在小电流范围内出现不灵敏平台,致使阻抗响应的线性区间向大电流方向移动。

4. 结论

基于快速连续张应力退火处理Fe基非晶合金薄带制作得到的环形磁芯,研究退火应力对Fe基纳米晶环形磁芯对电流响应的影响,结果如下:

1) 退火应力会降低环形磁芯对交流电流响应的线性度和灵敏度。随着张应力增加,响应曲线的线性度持续降低,当张应力σ > 80.63 MPa时,曲线的线性度达到99.9%以上,好的线性度能简化传感器的制作与应用。随着张应力增加,响应曲线的灵敏度持续下降,在确保线性度的前提下,应考虑更高的灵敏度,进而选择退火应力。

2) 退火应力会改变环形磁芯在直流测试过程中阻抗响应的灵敏度和灵敏区间。随着退火应力的增加,阻抗响应的最大阻抗比与灵敏度均有所下降,不灵敏区范围逐渐从0 A开始增加,半峰宽以同样的趋势增加,灵敏区间逐步从小电流范围向大电流范围移动。应对测试电流时对量程、灵敏度、测量区间等不同需求,可选择不同的退火应力。

NOTES

*第一作者。

#通讯作者。