1. 引言

疲劳破坏,是铁路车辆的主要失效形式。它的危害在于,当车辆主要承载构件承受连续交变载荷时,将可能比静载荷应力水平低得多的情况下损坏,由于潜在的危害不易被发觉,所引起的断裂具有瞬发性,往往给铁路部门带来意想不到的严重后果。针对车辆疲劳产生机理的复杂性,其分析往往涉及实测数据的大量性,尤其是焊接结构的抗疲劳设计,更加要求在铁路车辆新产品研制过程中进行抗疲劳设计。

在工程上,对于一些简单的疲劳问题,多采用疲劳总寿命法来预测疲劳寿命和指导疲劳设计。主要分为应力—寿命法和应变寿命法两类[1] 。应力—寿命法是基于Wohler提出的S-N曲线和疲劳持久极限的概念的方法,多用于无限寿命设计。材料的基本S-N曲线是指光滑材料在恒幅对称循环应力作用下应力幅与疲劳寿命的关系曲线。可以通过试验的方法测量材料的S-N曲线。应力比或平均应力对其有一定的影响。一般来说,当平均应力Sm > 0,S-N曲线下移,如果Sm < 0,则S-N曲线上移。应变—寿命法是建立在材料承受的应变幅与疲劳寿命的关系上,由Coffin和Manson在热疲劳问题的过程中提出了以应变幅作为参量的疲劳寿命描述方法[2] [3] 。

2. 焊接结构对疲劳影响

对于焊接结构的疲劳强度评估系统主要根据疲劳控制部位,也就是指容易出现疲劳裂纹并导致整个构架疲劳失效的部位。疲劳控制部位的寿命代表了构架的整体寿命。正确的确定构架上疲劳控制部位是动应力测试的关键环节之一。对于危险部位主要出现在如下几个方面:

1) 通过有限元应力分析,确定静应力最大和较大部位定为关注点;

2) 通过对焊接接头的细部设计,对焊缝区和焊趾处;

3) 通过对构架的模态分析和传递动载荷而大小又难以确定的部位;

4) 调查分析构架在疲劳试验或运用中曾经出现过疲劳裂纹的部位。

确定好危险部位之后,然后通过针对危险部位进行疲劳寿命评估,从而得出各处的疲劳寿命,采用可靠性原理就可以计算出系统的疲劳寿命。

为了保证焊接结构的寿命,就需要有相应的焊接工艺来保证。焊接工艺主要包括焊接工艺参数的选择、焊接材料的选择、焊接设备、焊接坡口和接头等。对于焊接质量是否得到保证我们还提供了焊接残余应力和焊接变形方面的技术来保证。

C = (kSu)m × 106, m = 3/lg(0.9/k),对于这种估计的S-N曲线,只用于寿命为103~106之间的疲劳估计,不易外推。

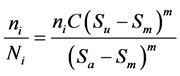

(1)

(1)

式中 为名义应力,

为名义应力, 为平均应力,

为平均应力, 为应力幅值,m系数,

为应力幅值,m系数, 常量,

常量, 为该应力下循环次数,

为该应力下循环次数, 为在某应力下疲劳破坏总的次数[4] 。

为在某应力下疲劳破坏总的次数[4] 。

3. 两参数S-N曲线测定及疲劳寿命计算

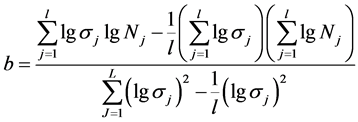

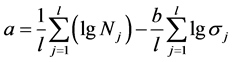

对于有实验数据的疲劳寿命估算系统还给出了两参数法进行S-N曲线的测定与绘制。根据lgN = a + b lg ,通过确定a和b的值就可以确定S-N曲线,对于参数a和b的确定可以通过公式4和公式5来确定。

,通过确定a和b的值就可以确定S-N曲线,对于参数a和b的确定可以通过公式4和公式5来确定。

(2)

(2)

(3)

(3)

在公式2和公式3中, 为

为 下的对数平均寿命,

下的对数平均寿命, 为应力水平级数

为应力水平级数 为第j级应力水平的应力值。

为第j级应力水平的应力值。

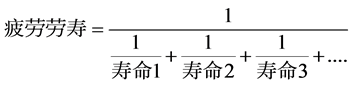

抗疲劳设计的反问题是在规定的设计疲劳寿命下反求结构的设计应力。有Miner线性积累损伤理论可知,疲劳寿命破坏是由各级损伤累积达到一定量级而造成的。根据Miner线性累计理论损伤,每种载荷通道所产生的疲劳损伤能量值可以累加,根据这一理论可以得出多载荷多通道疲劳寿命计算公式为[1] :

(4)

(4)

4. 焊接工艺

4.1. 坡口数据管理

系统采用了DIN6700德国标准,该标准设计了大量的坡口,同时,也采用了国内的坡口设计标准。坡口的形状主要有I形、K形、单V形、U形、Y形等形式。坡口的形状的选择与接头的形式、工件的厚度等有关。

4.2. 焊接工艺参数

焊接工艺参数主要与焊接方法、焊接次序、母材组成成分、母材的规格、焊接材料等因素有关。它主要包括焊接电流、焊接速度、焊接电压、气体流量、焊件厚度、焊接温度等数据。

4.3. 焊接材料管理

本系统主要用到了焊条和焊丝。系统中焊条包括碳钢焊条、不锈钢焊条、堆焊焊条、铜及铜合金焊条、铝及铝合金焊条等;系统中焊丝仅提供了实芯焊丝,如低锰焊丝、中锰焊丝和高猛焊丝等。

5. 系统功能结构及流程

软件系统选用的ORACLE 11 g作为网络数据库服务器。ORACLE 11 g是基于关系数据库的大型数据库系统,它具有独立于硬件平台、堆成的多处理器结构、抢占式多任务管理、完善的安全系统和容错功能,具有易于维护的特点。可以通过客户端调用ORACLE服务器上的过程、函数、触发器等直接在服务器上工作,减少客户端的工作,提高工作效率。

数据库开发采用ADO(ActiveX Data Object)技术,该技术提供了编程语言和统一数据访问方式OLE-DB的中间层,通过OLE-DB停工这对数据库服务器中的数据库进行访问和操作,其主要优点易于使用、高速度、低内存支出和占用磁盘空间上,并且ADO支持建立基于C/S应用程序的主要功能。

5.1. 系统功能模块

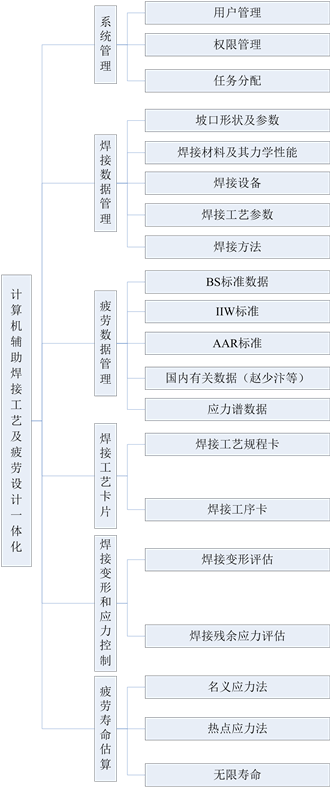

系统主要由系统管理功能模块、焊接数据管理模块、疲劳数据管理模块、焊接工艺卡片模块、焊接变形和残余应力控制模块、疲劳寿命估算模块等。其中系统管理模块主要包括用户管理、权限管理和任务分配;焊接数据管理主要包括坡口形状及参数、焊接材料及其力学性能、焊接设备、焊接工艺参数、焊接方法;疲劳数据管理主要包括BS标准、IIW标准、AAR标准、国内相关数据、应力谱数据等;焊接工艺卡片主要包括焊接工艺规程卡和焊接工序卡;焊接残余应力和变形控制模块主要包括焊接残余应力的估算和焊接变形的估算;疲劳寿命估算主要包括名义应力法、热点应力法、无限寿命法等方法来估算疲劳寿命。具体结构图如图1所示。

Figure 1. The system function module diagram

图1. 系统功能模块图

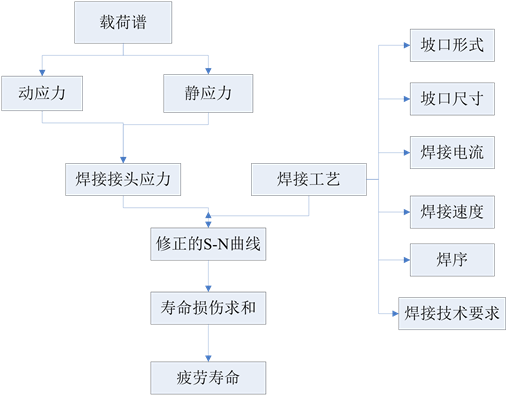

Figure 2. System flow

图2. 系统流程

5.2. 系统结构流程

对于疲劳寿命设计主要根据实测的载荷谱对产品进行结构有限元分析,就可以得到相关的危险点的应力谱,找出危险点然后对危险点进行热点应力计算得出热点应力谱,根据设计标准找出其所对应的S-N曲线进行疲劳寿命计算,根据多通道疲劳寿命计算公式就可以求出热点疲劳寿命。在计算疲劳寿命时,用应力范围(最大最小应力之差),根据这个可以求得S-N曲线上的疲劳次数。具体的工作过程如图2所示。

6. 总结

本文用VC.NET和MS-SQL软件工具开发的这套系统,为设计人员可以通过分布式的系统来设计提供了可靠的工具。

基金项目

茂名市科技计划项目资助(201351)。