1. 引言

分层压裂是一种较先进的压裂增产措施工艺,该工艺可对同井不同性质油气层进行分层施工,提升了压裂施工的工艺技术水平及经济效益。构成分层压裂管串工具包括:水力锚、液压封隔器、喷砂器。水力锚结构上为内防砂型,用于锚定施工管串;液压封隔器为液压坐封,泄压解封,如KY344、Y344等。喷砂器用于建立管串与施工层液流通道,同时利用喷嘴产生节流压差,坐封封隔器。在分层压裂施工中,喷砂器是实现分层作业的灵魂,它既是分层作业的执行者,又是启动封隔器坐封的指挥者。喷砂器的性能优劣及应用是否合理,决定着分层压裂能否实施分层,是否达到真正意义上的分层,以及压裂施工的效果。

目前,针对压裂施工中,喷砂器存在性能不稳定,喷嘴冲蚀扩径,甚至冲损喷砂器本体的技术问题,石油人进行了大量的技术探索,理论上分析降低喷嘴受损机理,设计不同结构的喷砂器,并进行了大量的室内试验及现场应用检验,但终未找到满意技术方案。本文介绍分层压裂喷砂器,配伍于液压坐封封隔器构成压裂管串,喷砂器的设计研发,重点解决两个方面的技术问题。首先利用流体力学原理,确定喷砂器喷嘴直径值,并通过实际应用验证其应用效果,摸索出喷嘴设计直径和施工磨损增径量与封隔器坐封压差的关系,解决了确保封隔器重复坐封的技术问题;其二分析喷砂器在应用中受损机理,利用整体喷嘴保护喷砂器主体结构。优选99陶瓷材料制作喷嘴,极大地提高了喷嘴耐冲蚀性能,保证了喷嘴应用性能的稳定性。分层压裂喷砂器经现场应用证明,其结构合理,性能稳定,能够满足分层压裂施工,施工成功率高,具备一定的应用和推广价值。

2. 技术分析

2.1. 结构

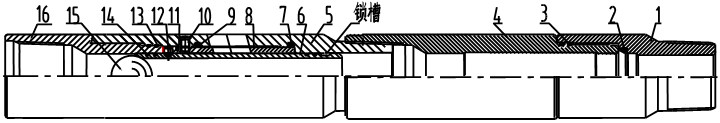

喷砂器结构由上下两部分构成如图1。上端由上接头、滑套、剪钉、喷砂器主体、陶瓷套喷嘴及密封圈构成喷砂器喷嘴部分;下端由接球座主体、锁环、下接头等构成滑套座部分。

Figure 1. Structural diagram of sand blower

1——下接头;2——开口锁环;3、7、9、11、13、14——密封圈;4——球座主体;5——喷砂器主体;6——滑套;8——陶瓷套喷嘴;10——定位销钉;12——剪钉;15——钢球;16——上接头

图1. 喷砂器结构示意图

2.2. 工作原理

当喷砂器下部层段进行压裂施工时,喷砂器滑套靠剪钉定位,并借助密封件封堵喷砂器喷嘴。对喷砂器控制层位进行压裂施工时,投球于滑套顶部球座上,憋压至一定压差,剪断剪钉,球及滑套下行,座于滑套座内,锁环实施对滑套的逆向锁定,实施管串内腔与下部层段的封堵。压裂液经喷嘴进入环空及目的地层,同时喷嘴产生的节流压差完成封隔器的坐封及环空分隔。

2.3. 结构特点

1) 喷砂器分为喷嘴和滑套座两部分,喷嘴与滑套座之间可串接油管调整距离。

2) 喷嘴采用陶瓷材料,结构为筒形,筒壁设有喷孔。筒形结构能够有效保护喷砂器主体,免遭携砂液的冲蚀。陶瓷具有较高的耐磨性,可延缓喷孔的磨损速度,确保封隔器坐封。

3) 滑套座开口锁环结构,能够实施滑套的逆向锁定,利于压裂施工后洗井及返排作业。该结构已申报专利。

4) 一级、二级、三级喷砂器与水力锚和封隔器配合可构成三层分层压裂管串。

3. 关键技术

3.1. 喷砂器喷嘴的选材及结构优化

3.1.1. 喷嘴材料优选

在压裂施工中,大量含砂压裂液高速通过喷砂器喷嘴,大量砂粒以1/2 mv2的动能冲蚀喷嘴,致使喷嘴的过流面积扩大,压裂液流速降低,节流压差减小,造成封隔器无法多次重复坐封。

99刚玉陶瓷是在1700℃高温烧制的陶瓷材料,硬度HRC ≥ 80,仅次于金刚石。具有密度大,韧性及抗冲击性能好,耐磨性优良的特点。

99刚玉陶瓷物性实验[1]

1) 磨料磨损对比试验

磨料为4070目石英砂,磨轮材料为氯化丁基橡胶邵尔A62,轮缘线速为400 m/min,摩擦行程700 m,载荷130 N,磨料供给速率300 g/min,试验结果如表1。

由表1可以看出,以重量磨损量为准,65 Mn钢是95耐磨陶瓷的35.7倍,是99耐磨陶瓷的62.8倍。换算成体积比磨损量,则分别是16倍和32.7倍。

2) 冲刷磨损对比试验

利用风机及射吸冲刷试验台,磨料以一定角度冲刷不同材料和工艺制作的试片,冲刷角取30˚,磨料采用46#棕刚玉,风机压力为0.5 MPa,冲刷距离为50 mm,喷射时间为3 min。试验结果如表2。

由表2可以看出,以重量磨损量为准,16 Mn钢是95陶瓷的8.98倍,是99陶瓷的14.92倍,是铁

Table 1. The test data of abrasive wear

表1. 磨料磨损试验数据

Table 2. The test data of abrasive erosion wear

表2. 磨料冲刷磨损试验数据

0502的6.38倍,是铁0504的6.49倍,是镍基碳化钨的6.23倍。

由表1和表2两种试验结果,不难看出99陶瓷的耐磨性优于其他材料。同时陶瓷的加工难易程度与硬质合金材料相似,但价格仅为后者的1/10。故此,99陶瓷是喷嘴材料的最佳选择。

3.1.2. 喷嘴结构优化

现研发的喷砂器喷嘴采用周向对称双喷孔结构如图1,陶瓷套喷嘴与喷砂器本体喷孔,利用定位销钉周向定位,使喷嘴孔与本体喷孔一一相对。陶瓷套喷嘴与喷砂器本体轴向定位方式为,下端采用台阶定位方式,上端利用上接头推挤橡胶环压迫的软固定方式,该结构既能实施陶瓷套喷嘴的可靠定位,又能防止压碎陶瓷套喷嘴。

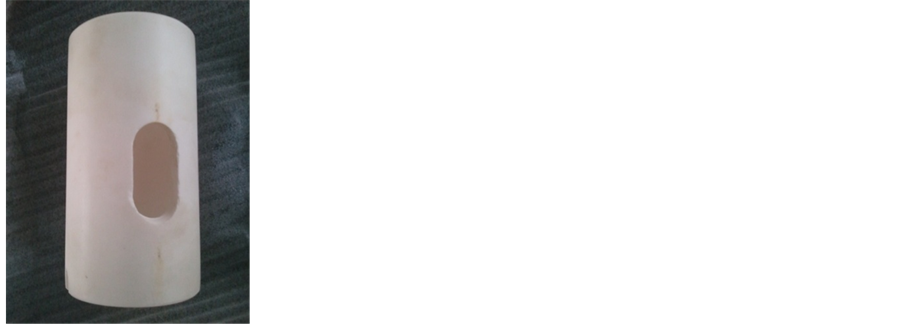

陶瓷套喷嘴采用内置式筒形结构如图2,结构设计上考虑保护喷砂器本体,增加了喷嘴筒体高度,利用陶瓷的耐磨性能,减轻了压裂液进入喷嘴前形成的涡流而造成对喷砂器本体的冲蚀,与外置喷嘴结构相比,具有一定的优越性。外置喷嘴结构如图3。

喷砂器陶瓷套喷嘴与喷砂器主体间采用三道“O”型橡胶圈软扶正结构,实现了喷砂器主体与陶瓷套喷嘴合理组装,保护了脆性陶瓷套喷嘴。

3.1.3. 滑套结构

滑套为筒形结构,外部设有“O”型圈槽和剪钉槽,内孔为过液孔,上端设有锥形球座。结构设计上采用滑套下行开启方式,滑套采用剪钉定位,控制滑套的开启动作。剪钉控制方式结构简单,剪切压差易于控制。

滑套材料采用合金结构钢,选择合理的热处理方式,提高了滑套的机械性能,在结构设计上,既能确保承压能力又可以增大径向尺寸空间,为喷砂器多级设计打下了良好的基础。

3.2. 分层压裂三级喷砂器动作设计

在分层压裂施工中,三级喷砂器构成的压裂管串,可实施三层分层压裂。一级喷砂器为直喷喷砂器,

Figure 2. Structural diagram of ceramic nozzle

图2. 陶瓷喷嘴结构图

Figure 3. Structural diagram of outer nozzle sand blower

图3. 外置喷嘴喷砂器结构图

一级喷砂器可直接实施第一层压裂施工,此时二、三级喷砂器喷砂孔为关闭状态;第二层压裂施工时,利用投球憋压,打掉二级喷砂器滑套,建立第二层液流通道,同时堵塞一级喷嘴;第三层压裂施工时,利用投球憋压,打掉三级喷砂器滑套,建立第三层液流通道,同时堵塞二级喷嘴。

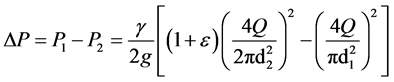

3.3. 喷砂器喷嘴过流面积设计[2]

(1)

(1)

式中:ε:局部阻力系数;γ:液体重度,取9800,g取10;Q:流量m3/S;d1管柱内径m;d2喷嘴内径m;ΔP喷嘴节流压差Pa。

由公式(1)可以看出,喷嘴内径d2值的确定与压裂液的液性、封隔器所需的坐封压差ΔP、施工排量Q及施工管柱等参数有关。

由公式(1)可以得出如下结论,当排量Q、喷嘴内径d2相同时,前置液于喷嘴处形成压差小于携砂液形成压差。故喷嘴内径d2值的确定,可通过前置液进行计算。

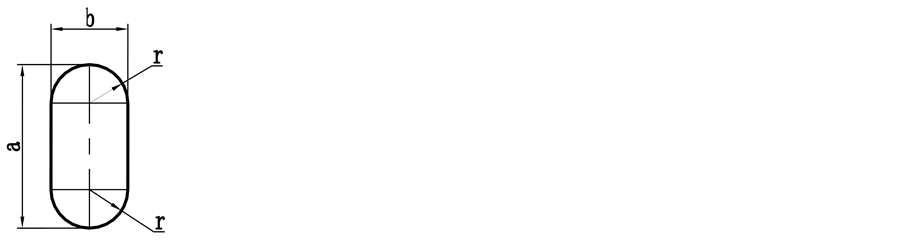

如已知封隔器的初坐封压差及携砂比利用公式(1)可以计算出,任意施工排量时,喷砂器喷嘴的直径,过流面积值。设计出两个对称等过流面积的喷嘴。并使两个喷嘴的过流面积之和等于公式(1)换算的过流面积。喷嘴设计外形如图4。设计时a、b的取值为a = (2 - 2.5)。

4. 现场应用情况

到目前为止,喷砂器已现场成功应用4井次,施工相关资料如表3。

从四口井喷砂器喷嘴的受损情况可以看出,喷嘴受损情况与施工加砂量及排量直接相关,加砂量大排量大则喷嘴受损大,反之则小。实际情况是除岐85-1轻微受损外,其余三口井喷嘴受损较为严重,喷嘴过流面积扩大。但均能完成压裂施工。

5. 结论

1) 分层压裂喷砂器结构设计及喷嘴选材合理,喷嘴节流性能较为稳定,与其他结构的喷砂器相比具有一定先进性。

2) 喷嘴直径与压裂施工的排量有关,喷嘴直径小,可确保封隔器获得足够节流压差,但会增加液流速度,提升喷嘴被冲蚀速度,加大对套管的冲蚀磨损。故此,施工排量与喷砂器喷嘴直径的合理配比,是喷砂器在分层压裂施工中合理应用的关键。合理的配比值需要在应用中进一步摸索。

3) 喷砂器滑套是喷砂器重要组成部分,滑套座与钢球间必须确保硬密封,进入滑套座后才能封堵下部层位。而滑套锥形球座,在携砂液的冲蚀下,锥面存在微量受损,用后滑套座与钢球间不能确保密封。

Figure 4. Figure of nozzle hole shape

图4. 喷嘴孔外形图

Table 3. Field application case of sand blower

表3. 喷砂器现场应用情况

建议使用塑料高强度复合球,可通过球自身塑变弥补球座的磨损,实现层间彻底封堵。