1. 引言

液压挖掘机混合动力技术研究主要集中于动力复合模式、控制策略及能量回收等方面的研究[1] -[7] ,随着研究的逐步深入,动力系统的振动耦合问题开始受到关注[8] [9] 。在同等动力配置下,混合动力发动机可以配置较小功率[3] ,尺寸也相对减小,为此很多研究者设计了盘形电动机结构,使发动机与盘型电动机所占空间与普通系统发动机所占空间差不多。因此并联式混合结构大都采用了发动机、电动/发电机于液压泵同轴硬连接结构。该结构虽节省空间,方便布局,但增强了轴系机电耦合,功率匹配控制不当将引起轴系剧烈振动。本文在分析并联系统轴系振动原因的基础上,提出了一种新的机电耦合解耦控制策略,以有效降低轴系振动。

2. 并联系统轴系振动分析

油电混合动力系统由发动机与电动机混合,理想状态下两个动力源应协调匹配输出功率,实现动力源之间、动力源负载的两级功率匹配。然而发动机与电动机的动力学特性完全不同,工作过程中容易产生各类振动耦合问题,具体分析如下。

2.1. 发动机轴系振动特性

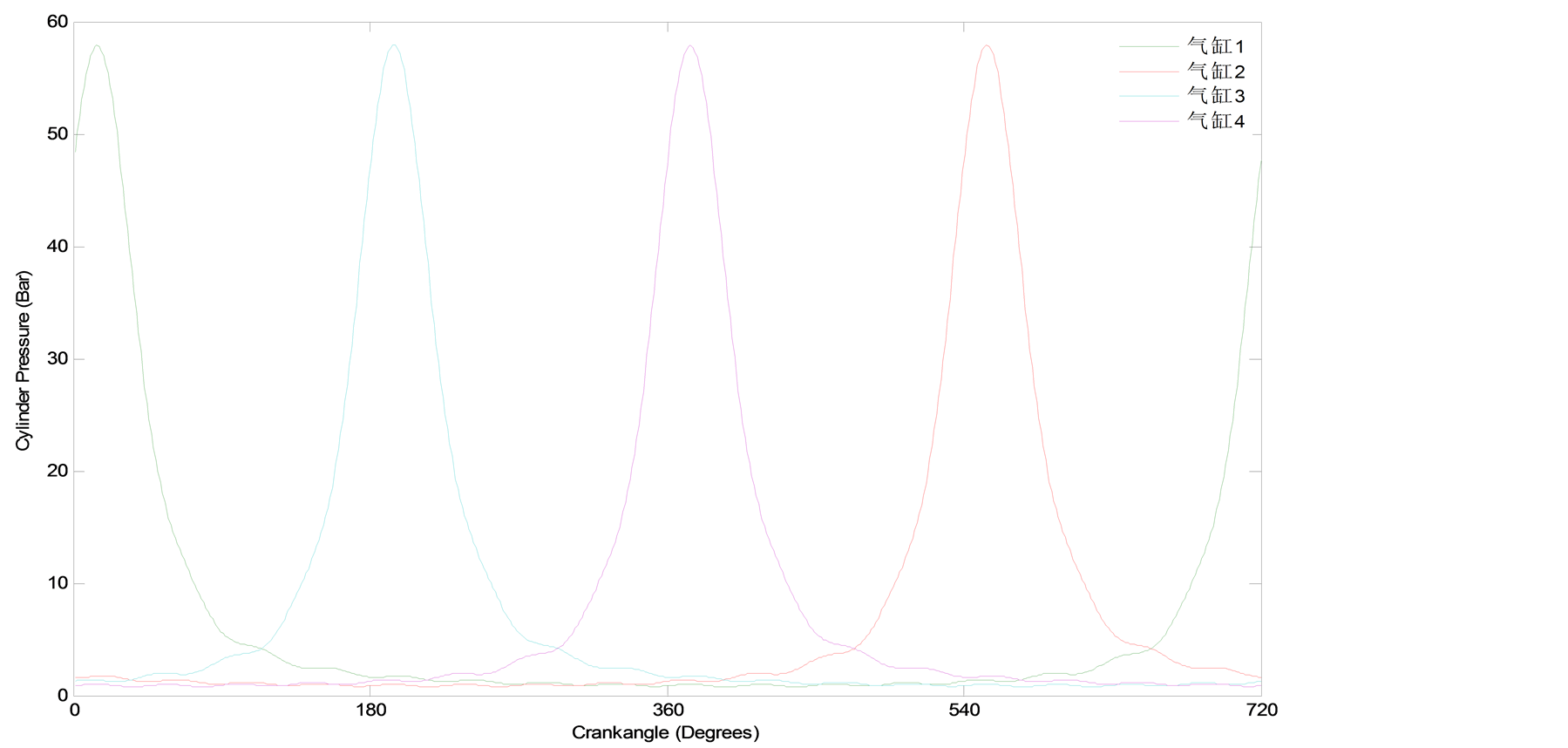

发动机曲轴振动主要受周期性的燃烧气体压力和往复式惯性力的激励,产生典型的扭转振动。在扭转力的作用下,曲轴出现收缩变形,产生张、合运动,进而又出现了弯曲振动和纵向振动。对于四缸发动机,燃烧气体爆发压力典型曲线如图1所示,压力的循环破发直接引起发动机的横向振动。

2.2. 电动/发电机对轴系振动影响

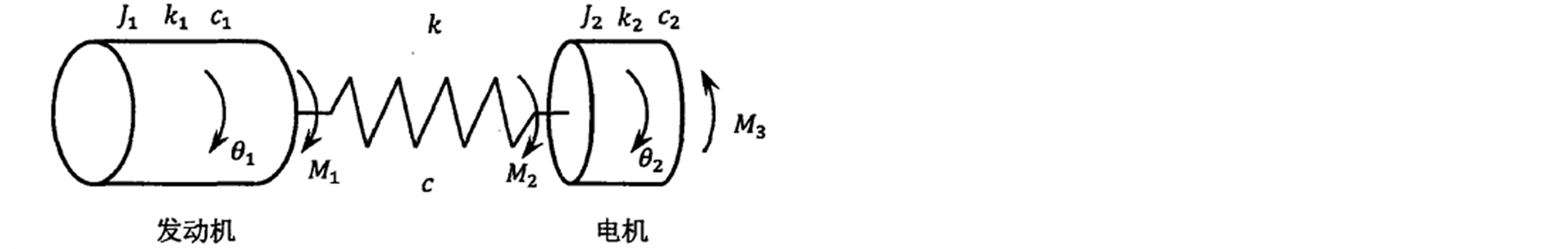

采用电机作为辅助动力后,主轴轴系的刚度、阻尼、支撑方式和振动激励方式都将与单独发动机驱动时不同。当混合轴系旋转时,发动机曲轴受到周期性激励时会产生相应的振动,而电机转子因受振动影响又会造成转子与定子之间的气隙变化,当气隙不对称时,电机转子将产生干扰激励,并反过来干扰轴系。可见各类振动交叉耦合形成复杂的机电耦合振动[10] 。混合轴系机电耦合原理如图2所示。

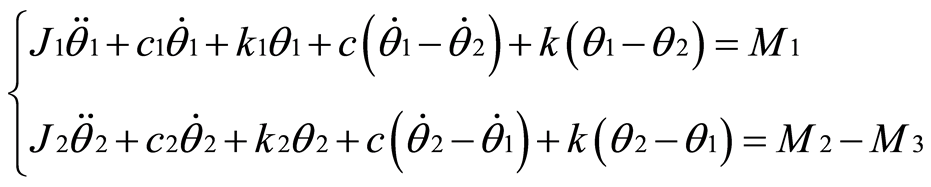

J1、J2分别为发动机和电机的转动惯量,M1、M2和M3分别表示发动机、电机和负载的转矩,K1,C1为发动机轴的刚度和阻尼系数,K2和C2表示电动机的刚度和阻尼系数,K和C表示弹性连接轴的刚度和阻尼系数,θ1和θ2分别表示发动机轴和电机轴的转角,则机械系统的运动方程为[10] :

Figure 1. Four-cylinder diesel engine combustion gas explosion pressure curve

图1. 四缸柴油发动机燃烧气体爆发压力曲线

Figure 2. Hybrid excavator shaft coupling structure diagram

图2. 混合动力挖掘机轴系耦合结构图

(1)

(1)

从方程中可以看出,由于电磁输出转矩涉及到电动机的电流和磁链,机械部分和电气部分是相互耦合在一起的。研究表明,在电动辅助驱动模式下,因电磁力矩和发动机力矩同时作为振动激励,轴系振动比发动机模式时振幅和共振频率均有所提高。而电动机为发电模式时,电池转矩作为轴系旋转的反向阻力矩,虽然对轴系共振频率影响不大,但共振峰值有所减小。

3. 解耦策略

混合动力轴系振动由发动机、电动机各自振动特性及相互耦合振动组成,如果对每个振动源从振动机理入手,并通过建立数学模型进行仿真验证再进行减振方法研究,将会非常复杂。本文从实际应用出发,通过硬件和软件策略两个方面结合以进行轴系减震。硬件方面参考文献[11] 所述,在发动机、电动机和液压泵的连接处设计专用扭转减震器,软件方面则通过控制策略的优化以协调双动力源的动力输出,提高其匹配程度。

电动助力模式下,以主动力源发动机的工作点稳定为目标,辅助动力源跟随控制。策略具体步骤为:

1) 根据工况等级确定发动机的目标油门位置 ;

;

2) 根据油门位置 查表确定系统目标转速

查表确定系统目标转速 ;

;

3) 控制电动机的扭矩输出使系统转速 稳定在目标转速

稳定在目标转速 ;

;

4) 根据能量储存单元ESU的 和当前载荷工况等级确定动态最佳混合度,调整发动机的油门位置

和当前载荷工况等级确定动态最佳混合度,调整发动机的油门位置 ;

;

5) 循环执行1)~4)。

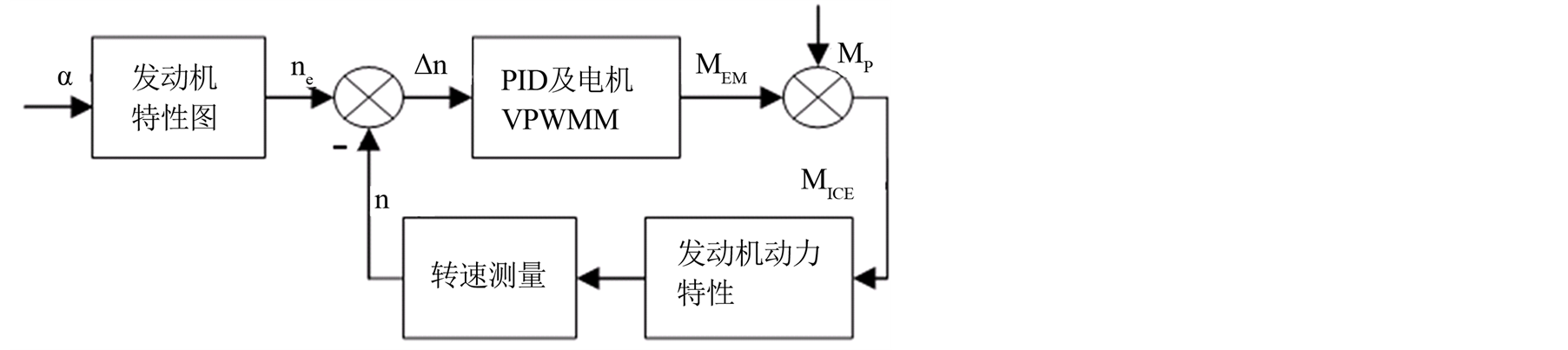

关于工况的识别方法以及工况与发动机目标油门位置的对应关系,请参考文献[12] ,电动机控制采用基于PID的VPWM控制算法,控制逻辑如图3所示。

——分别表示功率,转速,扭矩。

——分别表示功率,转速,扭矩。

ICE, EM, P——分别表示发动机,电动机和液压泵。

4. 实验及结果分析

为了验证提出的解耦策略对混合动力挖掘机轴系的影响,我们在动力总成试验平台上进行了相关试验。试验台的动力总成配置按照5-ton挖掘机动力参数进行配置,主要参数如表1所示,试验台如图4所示。

Figure 3. The motor control flow chart

图3. 电动机控制流程图

Table 1. The key components of a 5-ton excavator

表1. 5-ton挖掘机动力参数表

Figure 4. Parallel hybrid excavator Test Bench

图4. 并联混合动力挖掘机综合试验台

(a)

(a) (b)

(b)

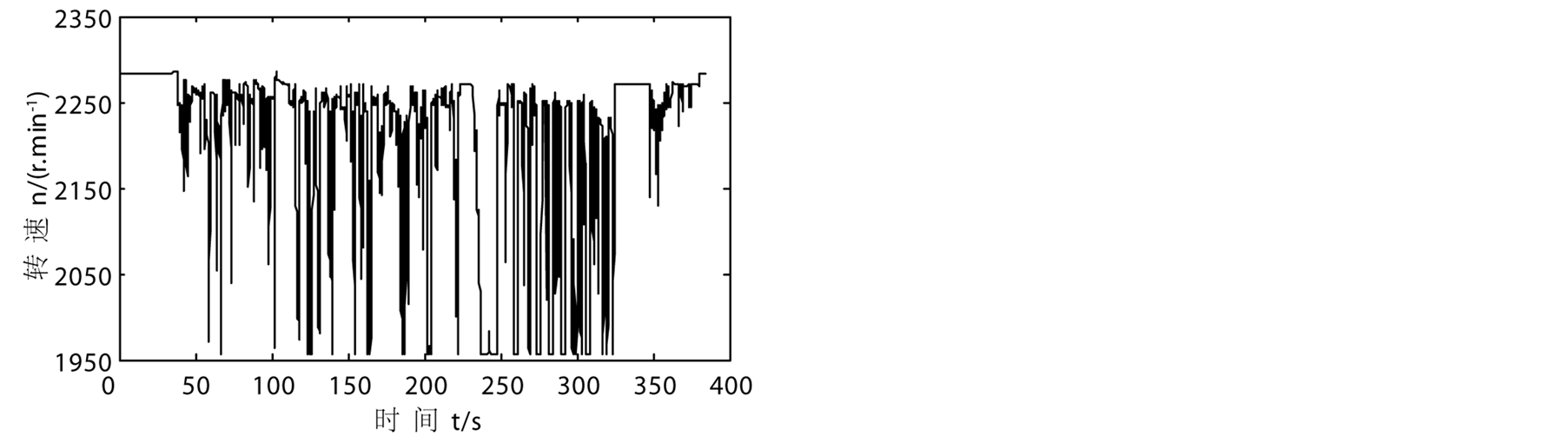

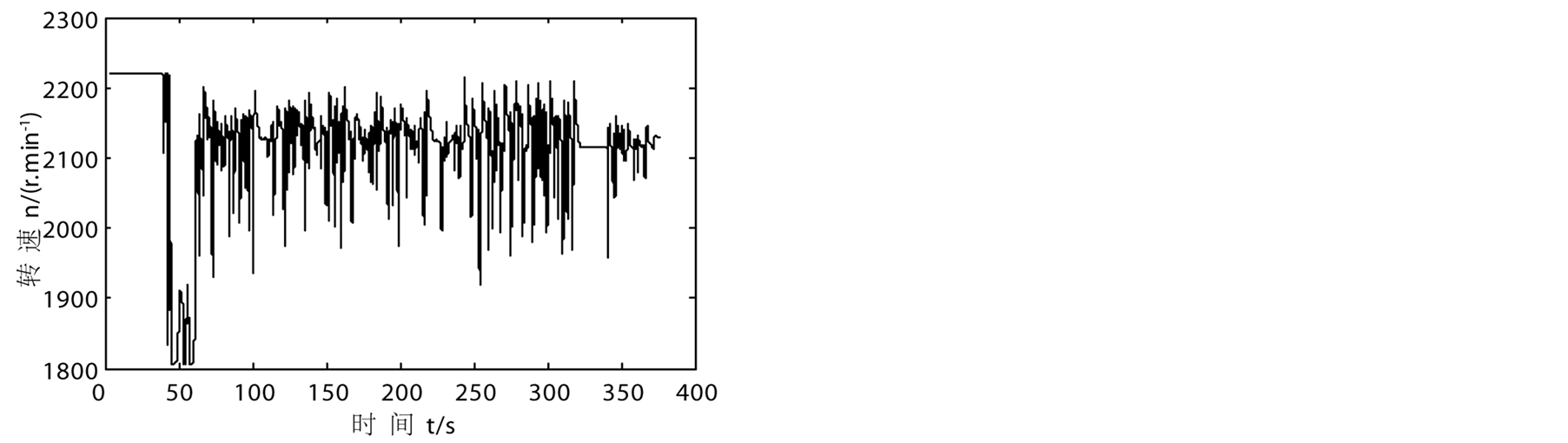

Figure 5. Normal power (a) and parallel hybrid (b) excavator engine speed fluctuation curve

图5. 普通动力(a)与并联混合动力;(b)挖掘机发动机速度波动曲线

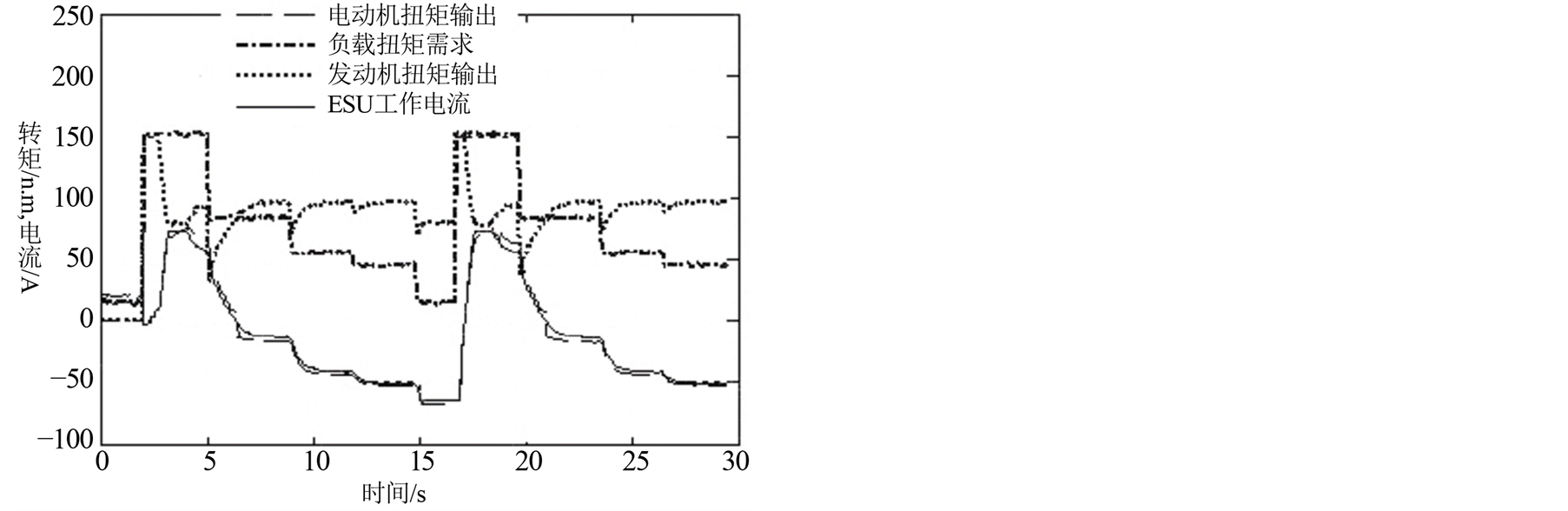

Figure 6. The output torque of the dual power source during mine cycling

图6. 挖掘循环过程中双动力源的扭矩输出

试验以参考文献[12] 所述的重载挖掘负载数据为输入,采集了轴系速度与扭矩输出曲线,同时试验与5-ton普通动力挖掘机的参数进行了对比。速度波动曲线对比如图5所示。显然采用动力匹配策略的混合动力挖掘机轴系速度波动减少了很多。只是在加载瞬间轴系波动还是相对较大,这也反映了发动机与电动机的机电强耦合特性。

为了进一步验证本策略的效果,我们对两个典型全负荷挖掘循环过程中,发动机、电动机的扭矩输出和能量存储单元的电流输出进行了记录,结果如图6,除了在负载突变的瞬间,发动机的输出扭矩波动很小,大大改善了发动机的运行环境。

5. 结论

因发动机、电动机和液压泵同轴连接,并联式混合动力挖掘机轴系存在较强机电耦合,产生复杂的振动特性。因挖掘机动力布置特点,在无法改变并联混合动力布置结构的前提下,硬件环节设计了扭转减震器并结合软策略优化以协调双动力源的动力输出,以提高双动力源的匹配程度。经5-ton混合动力挖掘机试验台验证表面,采用软硬件结合的方法,能够有效降低轴系的速度波动,同时能够较好实现双动力源与负载的动力匹配。

基金项目

国家自然科学基金编号:51205368;浙江省自然科学基金编号:LQ12E05003。