1. 引言

多相润滑胶体在孔中的传输流变性研究也是一个崭新的课题,目前只有非牛顿流体(如润滑脂、水煤浆、石油注聚物等)在常规管道输送的研究成果可资借鉴[1] -[5] 。而且由于非牛顿流体往往具有复杂的流变特性,其在孔道中的传输参数设计上,人们往往依赖于单因素实验图表或实验数据拟合出的经验公式[6] ,而对非牛顿流体孔道输送的理论模型及其特性,特别是对于小尺度孔道传输的报道文献不多。对小孔直接进行实验数据的采集相当困难,本研究将借鉴大尺度管道中多相混合流体传输的流变模型与研究方法,结合小孔传输的独特性,建立合适的小孔流变模型,辅以仿真分析对其流变特性进行研究。

胶体在多孔摩擦副中的孔–楔效应,孔道中的润滑胶体在高速滑动过程中,由于摩擦热作用和摩擦面间的剪切运动对胶体的迁移作用,在孔端会产生一压差。如果这一压差足够大,则根据帕斯卡原理和小孔毛细管效应,胶体将在孔道中产生定向流动。所以胶体在孔中流动产生的首要条件是在孔道的两端存在压差。

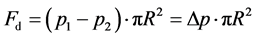

作用于半径 的胶体柱端面上的推动力

的胶体柱端面上的推动力 可表述为:

可表述为:

(1)

(1)

式中: ——孔道两端的压差

——孔道两端的压差 ,当

,当 时胶体流出,

时胶体流出, 时胶体回流;

时胶体回流; ——孔道半径

——孔道半径 。

。

2. 壁滑移机理及其对流变特性的影响

多相润滑胶体从组成结构上说是固相在液相中的分散组合,在轴向环形剪应力的作用下,会因皂纤维的断裂和两端压差作用而产生组成相的漂移与分度。根据Wessenberg现象,由于第一法向压力差的存在,胶体中较大的皂化分子会离开边壁向剪应力降低的方向迁移。Cohen和Metzner的研究认为,混合相在非均匀应力场中的流动,会引起大分子向应力较低一侧的漂移,从而引起靠近大应力处的粘度显著降低[7] -[9] 。

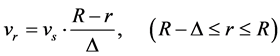

故此,多相润滑胶体在孔道中的这种非均匀剪切流动,将会引起大分子物质向剪切应力较低的中心迁移,从而逐渐在孔道的内边壁附近产生一粘度显著降低的,设在孔道中存在的壁滑移层的厚度为 ,因壁滑移而引起的胶体柱的附加流动速度为

,因壁滑移而引起的胶体柱的附加流动速度为 ,则由于壁滑移区内的剪切速率呈线性分布,根据边界条件壁滑移区内剪切速率分布函数

,则由于壁滑移区内的剪切速率呈线性分布,根据边界条件壁滑移区内剪切速率分布函数 可定义为:

可定义为:

(2)

(2)

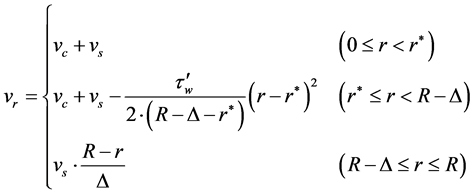

胶体在孔道中的流动速率方程为:

(3)

(3)

式中: ——修正壁面剪应力,指胶体梯度层

——修正壁面剪应力,指胶体梯度层 处的层间剪切应力

处的层间剪切应力 。

。

对上式进行分析:

(1) 当全梯度流发生时,壁滑移层的出现将提高胶体在孔道中的流动性。

(2) 孔道半径越小,胶体在孔道中的流动越困难。说明了孔中胶体的流动阻力将随孔道半径的减小而成比例增大。

3. 多相润滑胶体在孔道中的传输模型

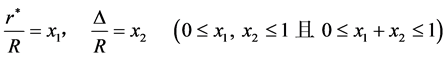

定义:

(4)

(4)

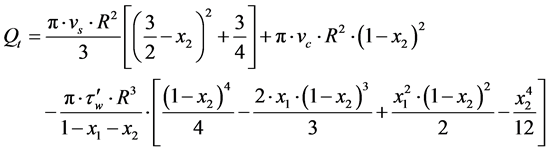

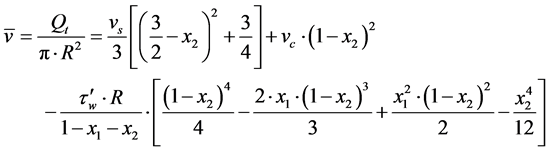

则上式得到胶体在孔道中的总流量方程:

(5)

(5)

则胶体在孔道中的平均流速方程可同时计算得到:

(6)

(6)

显然上式右边的第二部分是由孔道两端压差引起的胶体在孔道中的流速,第一部分则是由壁滑移层引起的胶体附加流速。

4. 模型验证与讨论

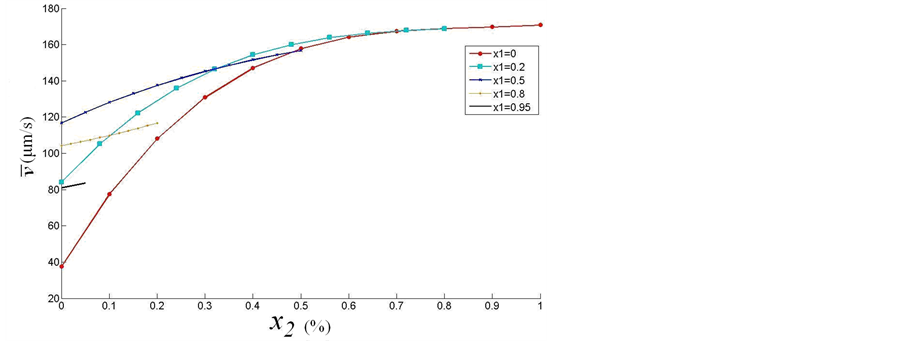

基于上述多相润滑胶体在孔中的流动理论模型,采用MATLAB工具可以分别仿真得到

当孔道半径确定时,不同组分与粘度下以及不同温度与压力下混合胶体在孔道中流动时,出现的壁滑移层也相应不同。取孔道半径 ,可以做出在不同塞流层半径下壁滑移层厚度

,可以做出在不同塞流层半径下壁滑移层厚度 对胶体平均流速

对胶体平均流速 的影响曲线,如图1所示。

的影响曲线,如图1所示。

图中的五条曲线对应的塞流层半径 分别为如表1中所示。

分别为如表1中所示。

图1中的曲线均表明,壁滑移层越厚对胶体在孔道中流动的改善作用越明显。以胶体在孔道中发生全梯度流时 为例,当胶体发生全剪切稀化(

为例,当胶体发生全剪切稀化( ,此时胶体呈现牛顿流体状态)时的流速是纯挤压推动(

,此时胶体呈现牛顿流体状态)时的流速是纯挤压推动( ,此时胶体与壁面间为干摩擦状态)时流速度的约4.3倍。

,此时胶体与壁面间为干摩擦状态)时流速度的约4.3倍。

5. 结论

本章探讨了多相润滑胶体从仿生胞体多孔材料孔中流动时的流变模型,通过对模型方程的讨论与数值仿真分析,得到的主要结论如下:

(1) 当孔道两端的压差足够大时,梯度流层将扩展至孔道全半径范围,此时孔道半径 越小,胶体的流动阻力将越大。

越小,胶体的流动阻力将越大。

Figure 1. The influence curve of mean flow rate when gradient flow occurs

图1. 全梯度流发生时壁滑移层厚度对胶体平均流速的影响曲线

Table 1. Radius comparison table of r* and plug flow layer (R = 10 μm)

表1. x1与塞流层半径r*对照表(R = 10 μm)

(2) 胶体在孔道中发生全梯度流时,发生全剪切稀化胶体的流速是纯挤压推动胶体流速度的约4.3倍。

(3) 在相同孔道压差 作用下胶体的粘度越大,塞流层半径

作用下胶体的粘度越大,塞流层半径 越小,相应胶体在孔道中的流动速度越小。

越小,相应胶体在孔道中的流动速度越小。