1. 前言

蒸汽动力系统是石化企业的重要组成部分,它的安全、稳定运行是企业安全、稳定、长周期运行的基础。蒸汽动力系统在向工艺过程提供动力、电力、热能、工艺蒸汽等的同时本身也消耗大量的能源,其能耗在整个石化企业中占有相当大的比例。因此,优化蒸汽动力系统的操作,降低运行成本,是石油化工企业节能降耗、提高效益的重要途径[1] 。

某石化公司化肥厂A/B锅炉装置采用东方锅炉厂设计的单锅筒高压自然循环锅炉,于1996年建成投用,单炉设计产汽能力145吨/小时,总能力为290吨/小时,产出的10.5 MPa (G)、

495 ℃

的过热蒸汽并入10.5 MPa (G)蒸汽管网,供蒸汽透平及其它生产工艺用汽。2003年因合成氨装置进行油改气改造,将锅炉点火系统改造为天然气点火。2006年对燃烧系统进行改造,将炼厂干气作为锅炉辅助燃料使用。该锅炉燃烧系统采用单台中速磨煤机直吹式送粉系统,四角切向燃烧方式,平衡通风,固态排渣,全钢构架,悬吊结构,呈倒U型布置。其控制系统以分散控制系统(DCS)为主要监控手段,配备少量监控仪表和手动操作以及锅炉安全保护监控系统(FSSS)。利用工业电视监视器直观地监视炉膛火焰及汽包水位。

由于煤粉尘和煤灰影响了仪表的可靠性;干气和煤混烧影响了炉膛的工艺稳定,造成炉管等容易爆管;煤质不平稳,给煤机、磨煤机机械磨损较大,检维修次数较多;干气中S含量较高,压力和流量不是很稳定,造成炉膛炉管使用寿命减少;锅炉燃料、机械等系统比较复杂,供风量控制难度大,造成排烟气中氧含量较高。

针对炉膛氧含量高的现象,车间安排检维修及操作人员,对一次风、二次风的风门卡塞现象进行维修,对风量表计量不是很准确,进行标量的校正,对覌火门漏风情况进行维修,对引风机风控制系统进行检查,对炉膛氧含量表进行检修以使监测准确、对干气流量控制系统、给煤机媒量控制系统、引风机风门以及控制系统进行检修并投入使用。经过观察,氧含量控制在2%~5%之间。控制系统已稳定运行。

2. 优化对象流程简介

蒸汽通常由锅炉将燃烧燃料的热量传递给水而产生,水吸收足够的热量后即发生相变产生蒸汽,生成的蒸汽在压力作用下,自锅炉输送到蒸汽分配系统[2] 。

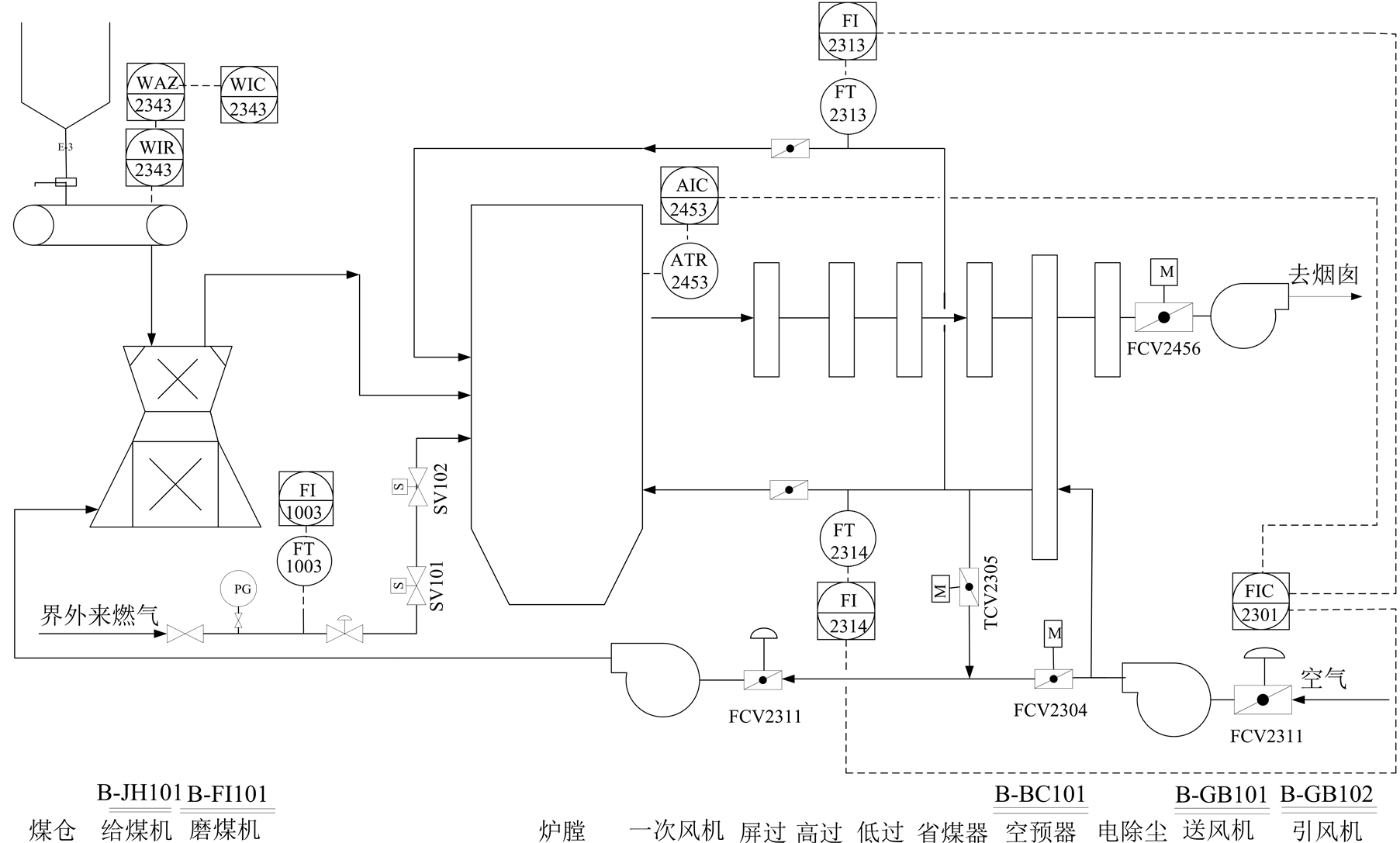

某石化公司化肥厂蒸汽的产生过程一般分为三个阶段:即脱盐水加热至饱和水阶段;饱和水完全汽化变为饱和蒸汽阶段;饱和蒸汽加热成过热蒸汽阶段。燃料燃烧产生的热能通过辐射、对流等方式传递给锅炉各受热面,加热受热面管道内的水或蒸汽,产生10.5 MPa (G)、

495 ℃

的过热蒸汽。工艺流程如下:详见图1。

Figure 1. Boiler flow chart of chemical fertilizer plant

图1. 化肥厂锅炉流程图

2.1. 燃料系统

原煤由输煤皮带送入原煤仓(B-FE101),经给煤机(B-JF101)送入磨煤机(B-FH101),研磨成细度为200目的煤粉(80%通过),由一次风机(B-GB103)来的热空气干燥至65℃~90℃后进入炉膛燃烧,燃烧后高温烟气经过热器、省煤器、空预器(B-BC101)、电布复合除尘器(B-CI101),再经脱硫塔后通过烟囱排入大气。

配气站来的天然气减压至150~400 KPa (G)后供锅炉点火、燃烧使用,排气汇至排空总管去火炬燃烧排放。

炼厂干气、乙烯加压气、石化厂火炬气,经干气罐分离后,将压力控制在150~400 KPa (G)之间,供锅炉助燃使用,排气汇至排空总管去火炬燃烧排放。

2.2. 烟风系统

空气由送风机(B-GB101)吸入,加压后送入暖风器、空气预热器进行换热,加热后的热空气一路直接送入炉膛供锅炉燃烧使用,其中2760~11,280 Nm3/h风量为SOFA系统提供燃尽风,4140~16,920 Nm3/h风量为ROFA系统提供燃尽风,实现了锅炉低氮燃烧;另一路由一次风机(B-GB103)加压后送入磨煤机(B-GB105),对煤粉进行干燥后送至炉膛燃烧。燃烧后的烟气由尾部烟道进入空气预热器进一步换热,空预器换热后烟气经静电除尘器、布袋除尘器除尘后,由引风机(B-GB102)加压送入脱硫装置脱去二氧化硫后经烟囱排入大气。

2.3. 汽水系统

脱盐水经给水泵加压至10.5~17.5 MPa (G),送往省煤器与高温烟气换热,换热后的饱和脱盐水进入汽包经下降管分配至水冷壁下集箱,水在汽包、下降管、水冷壁管中形成自然循环,汽包内产生的饱和蒸汽经汽水分离器分离后,依次经过顶棚管过热器、后包墙管过热器、侧包墙管过热器、低温过热器、一级减温器、屏式过热器、二级减温器和高温过热器,汇集至过热器出口集箱,送蒸汽母管。另一路加压后脱盐水送往两级减温器作为减温器水。

2.4. 排污系统

从锅炉汽包引出的连续排污管线分为两路:一路经洗硅电动阀(MOV2112、MOV2115)排入锅炉定排扩容器;另一路经连排调节阀(HV2113)进入连排扩容器。连排扩容器闪蒸出的蒸汽并入低压蒸汽管网,凝结水排入定排扩容器。从锅炉水冷壁下联箱排出的定期排污水,汇入定排扩容器。定排扩容器的冷凝液送900 t/h脱盐水装置回收利用或送至330岗位,产生的乏汽排空。

2.5. 蒸汽吹灰系统

A/B锅炉各有21台吹灰器,其中炉膛短吹12台,烟道长吹8台,SCR反应器1台耙式吹灰器。吹灰器介质采用2.5 MPa蒸汽,利用热力除灰原理对系统积灰进行清除。

3. 现状以及存在问题和优化机会

3.1. 现状

该锅炉燃烧系统采用单台中速磨煤机直吹式送粉系统,四角切向燃烧方式,平衡通风,固态排渣,全钢构架,悬吊结构,呈倒U型布置。其控制系统以分散控制系统(DCS)为主要监控手段,配备少量监控仪表和手动操作以及锅炉安全保护监控系统(FSSS)。利用工业电视监视器直观地监视炉膛火焰及汽包水位。

蒸汽的产生过程一般分为三个阶段:即脱盐水加热至饱和水阶段;饱和水完全汽化变为饱和蒸汽阶段;饱和蒸汽加热成过热蒸汽阶段。燃料燃烧产生的热能通过辐射、对流等方式传递给锅炉各受热面,加热受热面管道内的水或蒸汽,产生10.5 MPa (G)、

495 ℃

的过热蒸汽。

锅炉烟气通过烟道进入装有垂直悬挂阳极板的电场中,这些阳极板把电场分成许多平行的通道,在每一个通道中间,都挂有一排阴极线。直流高压电源接至阴极柜架和地之间,在柜架的极线和极板之间产生强大的电场,阴极线放电产生电晕。烟气在电晕区被电离产生大量的正、负离子,正离子被吸向阴极,负离子被吸向阳极。通过周期性振打极板,使灰落入灰斗。锅炉燃烧产生的烟气经过静电除尘器和脱硫装置处理后,由烟囱排向大气。

3.2. 存在问题及查找优化机会

1) 煤粉尘和煤灰影响了仪表的可靠性;

2) 干气和煤混烧影响了炉膛的工艺稳定,造成炉管等容易爆管;

3) 煤质不平稳,给煤机、磨煤机机械磨损较大,检维修次数较多;

4) 干气中S含量较高,压力和流量不是很稳定,造成炉膛炉管使用寿命减少;

5) 锅炉燃料、机械等系统比较复杂,供风量控制难度大,造成排烟气中氧含量较高。

2009年11月车间利用停车机会,对给煤系统、干气调节系统、送风系统、炉膛密封、引风风道系统、除灰系统、烟囱进行检查。

4. 技术依据

空气由送风机(B-GB101)吸入,加压后送入暖风器、空气预热器进行换热,加热后的热空气一路直接送入炉膛作为二次风供锅炉燃烧使用;另一路由一次风机(B-GB103)加压后送入磨煤机(B-GB105),对煤粉进行干燥后送至炉膛燃烧。燃烧后的烟气由尾部烟道进入空气预热器、静电除尘器,再由引风机(B-GB102)将烟气通过烟囱排入大气。烟气氧含量AIR2453:2.0%~10.0%,详见图2。

控制目标相关参数及控制方式:

烟气氧含量AIR2453:燃气专烧4.0%~10.0%、煤气混烧2.0%~8.0%、煤粉专烧2.0%~6.0%;送风量FI2313、FI2314、给煤量WIR2343、燃气量FI1003。

通过FIC2301手动或自动控制送风机入口挡板PCV2301开度,调节送风量FI2313、FI2314,控制烟气氧含量AIR2453在2.0%~10.0%。

由此可见,控制好进入炉膛的风量是氧含量正常工作的必要条件。

5. 采取方法、方案简述

2009年11月,针对炉膛氧含量高的现象,车间安排检维修及操作人员,对一次风、二次风的风门卡塞现象进行维修,由于风量表计量不是很准确,进行标量的校正,维修覌火门漏风点,对引风机风控制系统进行检查,校正炉膛氧含量表以使监测准确、对干气流量控制系统、给煤机媒量控制系统、引风机风门以及控制系统进行检修并投入使用。经过观察,氧含量控制在2%~5%之间。

6. 实施中遇到的制约条件以及发生的问题、影响

1) 由于方案实施期间,大部分装置正常运行,无法停止整个干气系统,单独进入B锅炉的干气和天然气计量表未能进行加装。

Figure 2. Chart of flue gas oxygen content controlling

图2. 烟气氧含量控制图

Table 1. Comparison of main operating parameters after the re-adjustment of air volume

表1. 重新调整风量后的主要操作参数对比

Table 2. Exhaust gas parameters within four months after the implementation of the project

表2. 项目实施后四个月内的排汽参数

2) 单独的干气或者天然气流量波动对B锅炉的准确供风量氧含量产生影响。

该优化方案自2009年11月份开始实施,主要的手段是:

1) 做好电气仪表的防尘工作;

2) 研究干气使用的最佳方案;

3) 提高煤质;

4) 准确掌握燃料及供风配比。

2009 年 11 月 8 日

,经过合理匹配煤量和风量的比例,在装置主蒸汽负荷为125 t/h的情况下,烟道气氧含量从5%降到3%。

2009年11月,对装置进行风量的调整,排烟温度由调整前的155℃降低为150℃,烟道气的氧含量从6%降到3%以下,锅炉的负荷从120 t/h增加到125 t/h,详见表1,节能效果比较明显。

项目自2009年11月实施以来,4个月中,烟道气氧含量由6%降为最低至2.5%,基本维持在3%左右,锅炉负荷由120 t/h提高至130 t/h,锅炉排烟温度由155℃降低至150℃,详见表2,取得了很好的节能效果。

7. 实施效果评价、经济效益

项目实施前排烟温度为

155 ℃

,氧含量为6%左右,经过调整后排烟温度降为

150 ℃

,氧含量降为3%左右,按照年生产时间为8400小时计算,节能量为0.18万吨标煤/年,经济效益每年103.6万元,在无投资的情况下经济效益每年达到100万元以上,节能效果显著。