1. 引言

1970年,埃克森的M. S. Whittingham用正极材料硫化钛,负极材料金属锂做了第一个锂电池动力电池。锂离子电池是锂电池发展而来。经过近半个世纪的发展研究,锂离子动力电池现已广泛的用于电动汽车等领域,正因为锂离子电池具备当前电池工业发展的三大特点:体积比能量高、质量比能量高、可充电且无污染,因此在发达国家中有较快的增长速度。锂离子电池的很多市场机遇都是由于电信、信息市场的发展,特别是移动电话和笔记本电脑的普及使用。

高温对于锂离子动力电池具有两方面的影响。一方面,电解液活性随温度的升高而提高,离子扩散的速度加快,电池的内阻减小,改善了电池的性能。另一方面,高温会导致电极降解、电解液分解等有害反应,会对电池内部结构造成永久性的损伤,减少电池的使用寿命。化学反应速率和温度成极数的关系,温度每增加10℃,化学反应速率加倍 [1] 。

低温环境下则相反,电解液的活性较低,离子扩散的速度较慢,电池内阻则大大增加,放电容量会显著下降,充电期间内电压上升快,便会影响电池的安全。

目前,锂离子动力电池的散热结构形式多种多样,主要是空气冷却、液体冷却、相变材料冷却、冷板冷却、热管冷却、液体射流冲击冷却技术等,其中前三者冷却技术比较常见,研究和应用的范围比较广。

2. 锂离子动力电池生热机理分析

锂离子电池在充放电的过程中,电池内部发生反应,锂离子在正负极之间进行移动,电池内部将会伴随着热量的释放和吸收。从整个电池充放电的过程来看,锂离子电池热量的来源主要存在四种方式,分别是充放电时进行的可逆反应产生反应热 ;过充或者过放时电解质分解产生副反应热

;过充或者过放时电解质分解产生副反应热 ;电流通过时,由电池内阻产生焦耳热

;电流通过时,由电池内阻产生焦耳热 ;以及极化反应产生极化反应热

;以及极化反应产生极化反应热 。

。

(1-1)

(1-1)

1) 反应热

从上面锂离子电池充放电机理可知道,电池工作过程中锂离子的移动是因为电池内部发生电化学反应的结果,并在此过程中伴随着热量的生成。充电和放电是相反的两个过程,分别对应电化学反应的相反过程,充电时吸收了热量,即反应热 为负值,放电时放出了热量,即为正值。反应热的大小与电化学反应过程中的熵变有关,通过实验方式对

为负值,放电时放出了热量,即为正值。反应热的大小与电化学反应过程中的熵变有关,通过实验方式对 的大小进行研究后发现其值可由计算公式估算得到:

的大小进行研究后发现其值可由计算公式估算得到:

(1-2)

(1-2)

其中, 为电池内部电化学反应两极产生的热量之和;

为电池内部电化学反应两极产生的热量之和; 为法拉第常数,通常取

为法拉第常数,通常取 ;

; 为充放电过程中电流大小。

为充放电过程中电流大小。

2) 副反应热

锂离子电池在过充、过放的条件下产生副反应热,包括电解质分解产生的热量在电池实际工作运行过程中很小。而且,由于电动汽车中设有保证电池组正常充放电的电池管理系统,除人为作用外,过充、过放的情况很少发生,因此副反应热通常忽略不计。

3) 焦耳热

锂离子电池内部各部分包含着不同材料,电流通过极柱、电解液、隔膜等部分时存在一定大小的电阻,在电池充放电过程中,由于焦耳效应,会有较为明显的热量随之产生,这部分热量为电池组所有热量产生最为主要的来源。焦耳热 的值由焦耳定律可以计算得到:

的值由焦耳定律可以计算得到:

(1-3)

(1-3)

其中, 为充放电时电流的大小;

为充放电时电流的大小; 为单体电池的内阻。

为单体电池的内阻。

4) 极化反应热

锂离子动力电池在以一定的倍率充放电时,普遍存在一定大小的极化内阻,在对其进行研究后发现,这部分内阻通常是由于欧姆极化、浓度差极化以及电化学极化三个方面引起的 [2] 。当电流通过电池内部时,和电池内阻一样,极化内阻也会造成一定压降,并且产生热量,极化反应热计算公式如下:

(1-4)

(1-4)

其中, 为电池充放电时电流大小;

为电池充放电时电流大小; 为电池极化内阻值;

为电池极化内阻值; 为欧姆极化内阻;

为欧姆极化内阻; 为浓度极差内阻;

为浓度极差内阻; 为电化学极化内阻。

为电化学极化内阻。

锂离子动力电池在温度达到70℃后,反应热就开始剧烈增加,逐渐占据绝大部分的所有热量。但是在温度还未达到70℃前,反应热产生并不明显,相对焦耳热和极化反应产生的热量,反应热所占比例则非常小。通常在电动汽车内部,制定了较合理的热管理策略,锂离子电池工作的温度不会超过70℃,所以可以将反应热忽略,则电池产生总热量为:

(1-5)

(1-5)

从上式可以看出,对锂离子动力电池产热进行估算时,可以通过实验获取锂电池电压损失,从而得到电池总电阻 ,该总电阻可认为是焦耳内阻、极化内阻的总和,即:

,该总电阻可认为是焦耳内阻、极化内阻的总和,即:

(1-6)

(1-6)

3. 锂离子动力电池冷却技术

按照传热介质的不同分类,锂离子电池冷却技术可以分为:空气冷却、液体冷却以及相变材料(Phase Change Material,简称PCM)冷却 [3] 。

1) 空气冷却技术

空气冷却是使用空气作为冷却介质来冷却锂离子电池。根据空气冷却系统的结构不同,分为串行冷却和并行冷却;根据是否使用风扇,分为强迫冷却和自然冷却。

串行和并行冷却方式

1999年,Ahmad A. Pesaran等人提出了串行冷却和并行冷却,图1(a)是串行式冷却,空气从电池包左侧吹入,右侧吹出,由于后面电池冷却效果不佳,易造成电池包散热非常不均匀;图1(b)是并行式冷却,空气从底部的吹入,上部吹出,差不多数量的空气流通过每个电池,使电池包均匀冷却。实验结果表明:在相同的条件下,并联冷却均匀,电池组的最大温度差为8℃,使用串行冷却时,电池组的最低温度有所下降,但电池组温度差高达18℃,冷却效果很不均匀。

自然和强制冷却方式

自然冷却,即使用冷却风扇,散热效果相对较差。强制冷却是冷却风扇冷却使用,大部分电动车都采用这种冷却,丰田普锐斯和本田Insight采用强制冷却。

(a) (b)

(a) (b)

Figure 1. Serial & parallel ventilation

图1. 串行和并行通风方式

2002年,Kenneth J. Kelly等人对2001年款Prius和2000年款Insight的电池热管理系统进行测试结果表明,两款车的电池温度被控制在合理范围内。Prius采用的冷却风扇有四种工作模式:停止、低速、中速和高速,热管理系统根据电池温度的差异,在不同的经营模式下,对空气强制冷却效果进行了实验和数值模拟,采用18650型锂离子电池,当环境温度在45℃、放电倍率为6.67 C时,无论空气的流速有多大,都无法将电池包的温度控制在55℃以下;当空气流速增加时,电池单体表面温度差也将随之增大。

空气冷却目前虽然是最成熟、最简单的冷却方式,但空气冷却效果和冷却温度的均匀性差,在复杂的工况条件下难以保持电池温度和温度均匀性在安全范围内。

2) 液体冷却技术

液体冷却技术指的是电池组内流通的传热介质是液体,液体通常比空气的传热系数要高得多,并且液体有更薄的边界层,使得它的导热率更高,冷却效果自然较好 [4] 。

按照液体是否与电池直接接触,液体冷却分为接触式冷却和非接触式冷却,接触式冷却常采用的传热介质为绝缘的矿物油,非接触式冷却通常采用水、乙二醇等作为传热介质 [5] 。非接触式液体冷却要保证液体管路有较好的密封性能以及管路的走向合理性,才能达到较好的控温以及热平衡的目的,因而,对电池箱设计及加工要求较高 [6] ;接触式液体冷却所采用的矿物油因具有高粘度,所以需要较大的泵功率才能使系统正常运行,这对于本身续航里程能力不足的电动车来讲是非常不利的。

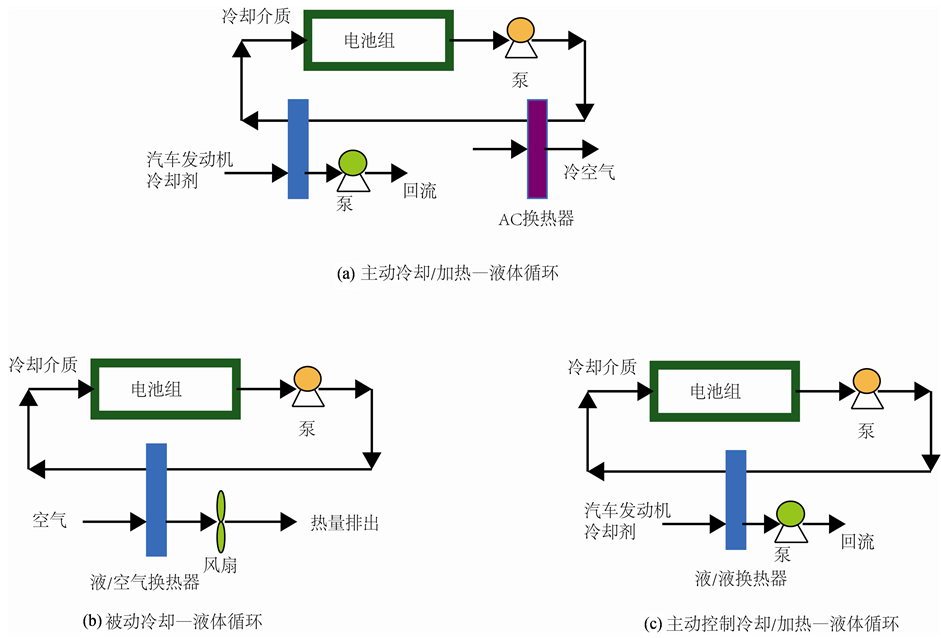

液体散热系统的设计通常要与整体设计联系在一起。液体冷却介质通过与电池之间的热交换,介质温度升高,经过外部换热设备如热交换器、车辆空调系统等将热量排放出去。图2为常见的三种集中液冷散热系统设计模式。

液冷方式的主要优点有:与电池壁面之间换热系数高,冷却、加热速度快;体枳较小。主要缺点有:存在漏液的可能;质量相对较大;需要水套、换热器等部件,维修和保养复杂。电动汽车的动力电池模块成本高,个数多,质量大,体积大。附加的热管理系统应尽可能减少电池的能量损失,减少总质量,减少额外的能源消耗,以达到汽车轻量化的要求,还应考虑有效的保护电池和电路,延长电池使用寿命。

3) 相变材料冷却技术

相变材料(Phase-Change Material, PCM)是一类特殊的功能性材料,能在恒温或近似恒温的情况下发生相变,同时伴随有较大热量吸收或释放 [8] 。PCM材料最初是用来作为储存热量的介质,主要目的是平衡热能的供需差异。PCM材料应用的基础有两个:其一,PCM材料相变过程的等温性,这种特性有利于将温度变化控制在较小的范围内,可以用来控制温度;其二,PCM材料有很高的相变潜热,少量的材料可以存储大量的热量,在各系统中应用时可显著减轻系统重量。

Figure 2. Centralizing liquid cooling system [7]

图2. 集中液冷散热系统模式 [7]

PCM材料发生的相变可以是固态–气态、固态-液态以及液态–气态之间的转变,典型的PCM材料相变如图3所示。固态–气态、液态–气态的转变尽管相变潜热很高,但是由于体积变化大,对于系统的空间需求就会增加,这是不实际的 [9] 。另外一种固态–固态转变只是晶体结构的转变,因为潜热较小应用也很少。PCM材料通常利用的是固态-液态转变,这一过程伴随着较高的相变潜热以及较小的温度与体积变化。

分析PCM材料固态–液态转变的过程:首先,PCM材料和传统的显热存储材料(简称SHS)一样,吸收热量温度上升;与SHS不同的是,当PCM材料达到其相变温度(熔化温度)的时候,可以在几乎恒定的温度下吸收大量的热;这一过程,PCM材料持续吸热直到全部熔化。反过来,当环境温度降低,PCM材料由液态转变为固态的过程中也会相应地释放大量的潜热。PCM材料单位体积的吸热量是传统显热存储材料(SHS)的5至14倍 [10] 。

在最近40年的研究中,出现了很多种PCM材料,如水合盐、石蜡、脂肪酸以及共晶有机和非有机物 [11] 。有机物材料和无机物材料各自的优缺点见表1。有机物PCM材料虽然相变潜热不及无机物PCM材料高,但由于具有良好的化学和热力学稳定性,在实际应用中远多于无机物。针对有机PCM材料导热性能低以及易燃等缺点,许多学者通过掺杂其他物质来改进PCM材料的性能 [12] [13] [14] 。

有机物PCM材料可以进一步分为石蜡和非石蜡混合物。石蜡主要是由直链的烷基组成,在烷基链结晶的过程中释放出大量的潜热。材料的熔点和熔化潜热都随着链的长度增长而增加。石蜡安全、可靠、无毒、便宜,化学性能稳定,在熔化的过程中体积变化很小,蒸汽压力低;并且由于它们工作温度涵盖的范围大,是一种很优良的PCM材料。出于成本考虑,仅仅是工业级石蜡常用来作为PCM材料。非石

Table 1. Contrast of organic & inorganic substance used for PCM

表1. 用作PCM材料的有机物和无机物的对比

蜡有机物PCM材料数量庞大,它们的熔化潜热通常比石蜡高,但是非石蜡有机物的致命缺点是成本太高,一般为工业级石蜡的2至2.5倍。从PCM材料储热能力,化学、热力学性能,成本等各方面综合考虑,石蜡最适合作为PCM材料。

国内外许多学者对应用PCM的电池组系统热特性进行了研究。Kizilel R.等提出将电池模块放置在固–液相变材料(PCM)中以提高电池间温度均匀性并且做了相关的温度试验,结果表明:虽然添加相变材料后电池组温度分布趋于均匀,但冷却速度较慢。Sabbah R.等通过数值模拟与实验对比研究了PCM与强制风冷两种冷却方式的有效性,结果表明:PCM热管理性能始终保持温度低于55℃。Mills A等将其作为相变材料填充在单体电池之间,研究结果表明:填充相变材料会导致其储热速度降低,容易引起在融化和固化循环过程中的离析,进而降低整体功能。随后,许多研究学者为了克服其低热导率的缺陷开展了一系列的实验研究,通过添加泡沫铝材料、固体石蜡混合石墨烯复合材料、金属热管翅片等来提高相变材料的热导率和潜热,综合性能的提高,冷却效果有所提高。随后的研究中,还有包括采用相变材料不同包裹形式、双层PCM材料结构以及添加脉动热管等提高PCM热管理效率的措施。相变材料在电动汽车上的应用一个最大的优点就是可以很好的解决电池组温度急剧升高的问题,保证系统内各电池温度的一致性。

4. 锂离子动力电池冷却技术优化方案

按照风冷、液冷、相变材料冷却的顺序,各种冷却方法的比较如下所示:

空气冷却技术的优点:① 结构简单,重量相对较小;② 成本较低;③ 有害气体产生时有效通风。缺点:① 冷却速度比较慢,吸入的空气必须经过过滤处理;② 系统受环境温度影响较大。

液体冷却的优点:① 传热更有效,温度均匀好;② 与电池组壁面之间的热交换系数高。缺点:①系统重量相对较大,存在漏液的情况;② 可能需要水套、热交换器等部件。

相变材料冷却的优点:① 可回收利用产生的热量;② 相变过程体积变化小、相变潜热较大;缺点:① 需要附加其他散热系统;② 相变材料导热率较低。

Figure 4. Optimization of cooling method

图4. 冷却优化方案

通过上述特性的传热介质比较,可以看出使用液体作为传热介质,需要考虑的电导率,安全性和密封性,维护方便,和液体将增加系统的重量。相变材料(如液体石蜡)可以在相变温度下实现,可大量加热而不加热,通过选择合适的相变材料可使电池单体有效地达到热平衡,很好地控制电池温度,避免出现高温现象。然而,使用相变材料会增加系统的成本,从实际应用的角度来看,在空气中冷却可以满足电池包热的需要,大多数使用空气冷却。

但利用空气冷却和相变冷却的优缺点相结合,提一种新型的冷却方案也是符合情理,可利用强迫空气对流冷却和相变冷却技术相结合的复合型冷却系统。有效解决散热不均匀、效果差的问题,但其可实施性还有待实验证明。

由以上总结便知,无论何种冷却方案都有弊端,本文提出了以下冷却技术的优化方案:

如图4所示,优化方案不仅考虑到电池组的冷却问题,还考虑到了气温较低时电池冷启动对电池性能的影响。冬季由于电池组不能冷启动,便由冷却水出来走1号路线,冷却水先进入冷凝器吸热进入电池组加热电池组;夏季电池组处于高温状态下,冷却水便由2号路线进入蒸发器放热降温,降温的冷却水进入电池组冷却电池组。这样的热管理方案不仅在冬季可以加热电池组,还能在夏季冷却电池组。有效的加强了电池组的热管理效果,增长锂离子动力电池的寿命。

5. 总结

1) 本文阐述了锂离子动力电池的产热机理,基于动力电池的产热机理,产热过程中主要包括电解液的分解、负极与电解液的反应、负极和粘合剂的反应等。同时针对相变材料冷却时模块产生的热以及相变材料用最进行理论分析,并给出了相应的计算公式。动力电池的产热机理分析为后续的实验研究具有重要的指导意义。

2) 根据锂离子动力电池冷却介质的不同,分析了空气冷却技术、液体冷却技术和相变材料冷却技术的散热机理和优缺点,以及各自冷却技术的使用工况。

3) 根据三种冷却技术的特点和缺点,结合锂离子动力电池的使用工况,提出一种冷却技术的优化方案。这样的热管理方案不仅在冬季可以加热电池组,还能在夏季冷却电池组。有效的加强了电池组的热管理效果,延长锂离子动力电池的寿命。

基金项目

浙江省教育厅科研计划项目,项目编号:Y201121006。