摘要:

在热模拟试验机上对5083铝合金进行热压缩试验,并利用有限元分析软件DEFOM-3D研究了不同接触摩擦系数0、0.2、0.4和0.6对5083铝合金在热压缩试验中的试样形态、载荷力、应变速率以及应变分布的影响规律。研究表明:接触摩擦系数对载荷力基本没有影响,但对应变速率和应变的分布影响显著,随着接触摩擦系数的增加,变形不均匀性增大,应变速率和应变量从试样两端面到心部逐渐增大,且接触摩擦系数越大,鼓肚现象越明显。

Abstract:

The hot compression of 5083 aluminum alloy was carried out on thermal simulator. The effect of different friction coefficients 0, 0.2, 0.4 and 0.6 on the morphology, loading force, strain rate and strain distribution of 5083 aluminum alloy in thermal compression test was studied using finite element analysis software DEFOM-3D. The study shows that the contact friction coefficient has almost no effect on the load force, but the distribution of the strain rate and strain has a significant influence. With the increase of the contact friction coefficient, the deformation non-uniformity in-creases, the strain rate and the strain amount from both ends of the sample to the heart gradually increase, and the greater the coefficient of contact friction, the more pronounced the bulging phe-nomenon.

1. 引言

热压缩变形试验是一种被广泛使用的试验方法,主要用于在不同变形温度、变形速率和变形量条件下利用热力实验模拟装置对小试样的各种变形过程进行模拟,可快速、准确地获得材料在试验条件下性能和组织的变化规律,从而为实际生产中定制各种热加工工艺提供准确的参考依据 [1] [2] [3] 。目前,对5083铝合金热压缩模拟试验的文章很多,但对热压缩试验过程自身影响因素的研究较少 [4] 。本文采用Gleeble-3800热模拟试验机在变形温度为400℃、变形速率为0.13 s−1、变形量为50%条件下对5083铝合金进行了热压缩试验,以试验数据为基础建立DEFOM-3D有限元模型,通过软件模拟了5083铝合金在变形温度为400℃、应变速率为0.13 s−1、接触摩擦系数分别为0、0.2、0.4以及0.6条件下的热压缩变形过程,研究了5083铝合金在热压缩时与压缩模具之间的接触摩擦系对试样形态、载荷力、应变速率以及应变分布的影响规律,为材料物体模拟过程的不均匀性研究提供了参考依据。

2. 试验方法

2.1. 试验材料与物理模拟

实验材料为已再结晶的5083铝合金热轧板材,然后经机加工成Φ10 × 15 mm的圆柱体试样。在Gleeble-3800热模拟机上进行热压缩实验,试样以10℃/s的速度加热到400℃保温2 min,试样两端添加石墨片并均匀涂上润滑剂(75%石墨 + 20%机油 + 5%硝酸三甲苯脂)以减小摩擦的影响,然后以0.13 s−1的速度进行50%的变形,热压缩完成后淬火冷却。然后对物理模拟实验数据进行处理,收集热压缩过程中的变形抗力曲线,将其作为材料力学性能数据导入DEFORM-3D数值模拟软件。

2.2. 有限元模型的建立

本试验采用DEFORM-3D数值模拟软件进行建模并对热压缩过程进行有限元模拟,所建模型如图1所示。黄色为5083铝合金试验材料,灰色为压缩模具。模拟试样尺寸与试验试样尺寸保持一致,均为

Figure 1. Finite element model of the hot compression sample

图1. 有限元分析模型

Φ10 × 15 mm,为减少计算量,选取圆柱体试样的1/2进行模拟运算;两端压头材料特征设定为刚性,压缩试样材料选用5083铝合金,材料流变应力曲线采用实测变形抗力曲线数据;试验过程中一端固定,另一端以恒定应变速率0.13 s−1沿Z向变形至50% (真应变0.69);试样两端接触摩擦系数分别设置为0、0.2、0.4和0.6;模拟过程中试样整体温度设定为400℃,为了简化实验,使实验更具有针对性,热压缩过程中不考虑热传导的影响。

3. 试验结果与分析

3.1. 试样形态

如图2所示为5083铝合金在接触摩擦系数分别为0、0.2、0.4和0.6条件下以0.1 s−1速度经50%热压缩变形后试样的最终形态。从图2可知,在最理想情况下,即接触摩擦系数为0时,试样热压缩变形均匀,无鼓肚现象发生;随着接触摩擦系数的增加,试样热压缩变形不均匀增大,鼓肚现象越明显。

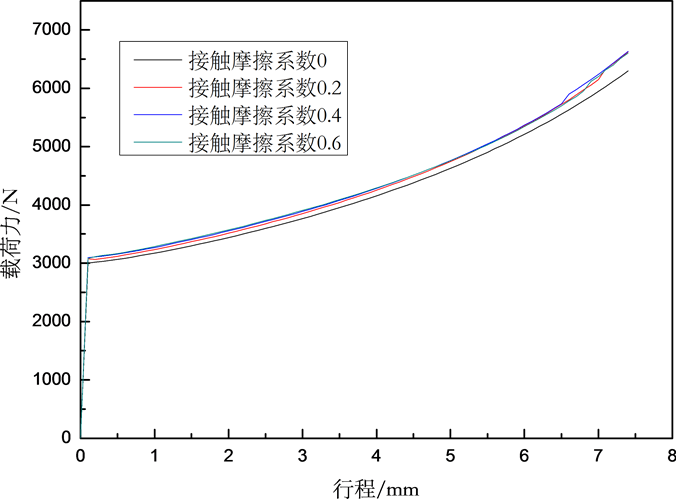

3.2. 接触摩擦系数对应力–应变曲线的影响

如图3所示为5083铝合金在接触摩擦系数分别为0、0.2、0.4和0.6条件下的载荷力随模具行程的变化。从图2可知,随着接触摩擦系数的增加,载荷力基本没发生变化,即接触摩擦系数对载荷力影响不大,说明在润滑条件差的条件下进行热压缩变形时对应力–应变曲线结果的准确性影响不大。

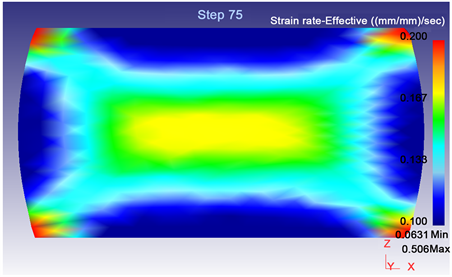

3.3. 接触摩擦系数对应变速率的影响

如图4所示为5083铝合金在接触摩擦系数分别为0、0.2、0.4和0.6条件下试样纵截面的应变速率分布图。从图4(a)可知,在接触摩擦系数为0的理想条件下,试样各区域的应变速率都相同,且与初始

(a)

(a)  (b)

(b)  (c)

(c)  (d)

(d)

Figure 2. Thermal compression simulation results of specimens under different contact friction coefficients. (a) 0 s; (b) 0.5 s; (c) 1 s; (d) 1.5 s

图2. 不同接触摩擦系数条件下试样热压缩模拟结果。(a) 0 s; (b) 0.5 s; (c) 1 s; (d) 1.5 s

Figure 3. Influence of different contact friction coefficient on load force

图3. 不同接触摩擦系数对载荷力的影响

(a)

(a)  (b)

(b)  (c)

(c)  (d)

(d)

Figure 4. The strain rate distribution of the specimen under different contact friction coefficients. (a) 0 s; (b) 0.5 s; (c) 1 s; (d) 1.5 s

图4. 不同接触摩擦系数条件下试样的应变速率分布图。(a) 0 s; (b) 0.5 s; (c) 1 s; (d) 1.5 s

设置的名义应变速率一致均为0.13 s−1,在图中表示为青色区域;随着接触摩擦系数的增加,热压缩变形的不均匀性也随着增大。当接触摩擦系数为0.2时,应变速率分布开始出现不均匀现象,从端面到心部逐渐变大,且名义应变速率集中在1/4高度区域,如图4(b)所示;当接触摩擦系数为0.4时,应变速率分布的不均匀性进一步增大,端部的应变速率仅为0.05 s−1,而心部的应变速率达到0.2 s−1,且青色的名义区域收窄;当接触摩擦系数继续增加达到0.6时,应变速率分布极不均匀,心部的应变速率达到0.24 s−1,且红色范围进一步增加,青色的名义区域进一步收窄,而四角区域也出现红色范围则是因为,四角区域在热压缩时受到Z方向模具的压力和X方向由于摩擦存在引起的拉力以及两侧对其Z方向的拉力相互作用导致变形速率大于周围区域。

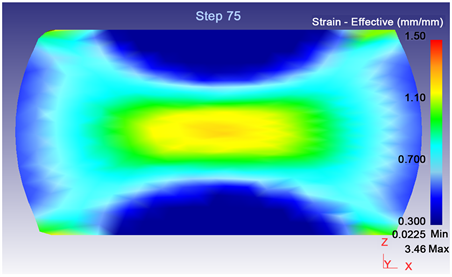

3.4. 接触摩擦系数对应变的影响

如图5所示为5083铝合金在接触摩擦系数分别为0、0.2、0.4和0.6条件下试样纵截面的应变分布图。从图5(a)可知,在接触摩擦系数为0的理想条件下,试样各区域的应变量都相同,且与初始设置的名义应变量一致均为0.69,在图中表示为青色区域;随着接触摩擦系数的增加,热压缩变形的不均匀性也随着增大。当接触摩擦系数为0.2时,应变分布开始出现不均匀现象,从端面到心部逐渐变大,且名义应变集中在1/4高度区域,如图5(b)所示;当接触摩擦系数为0.4时,应变分布的不均匀性进一步增大,端部的应变仅为0.096,而心部的应变达到1.16 s−1,且青色的名义区域收窄;当接触摩擦系数继续增加达到0.6时,应变分布极不均匀,心部的应变达到1.27 s−1,且黄色范围进一步增加,青色的名义区域进一步收窄。

(a)

(a)  (b)

(b)  (c)

(c)  (d)

(d)

Figure 5. The strain distribution of the specimen under different contact friction coefficients. (a) 0 s; (b) 0.5 s; (c) 1 s; (d) 1.5 s

图5. 不同接触摩擦系数条件下试样的应变分布图。(a) 0 s; (b) 0.5 s; (c) 1 s; (d) 1.5 s

4. 分析与讨论

试样热压缩时变形的不均匀性导致了鼓肚现象的发生,对试样的应变速率和应力分布产生了不同程度的影响。在最理想情况下,即接触摩擦系数为0时,试样热压缩时各区域变形是均匀一致的,也无鼓肚现象的发生,如图2(a)所示。当热压缩时试样两端面存在接触摩擦时,试样热压缩开始出现不均匀现象。此时由于试样两端面与模具接触处存在摩擦力,使得试样变形时接触面上的横向位移被限制难于变形,也难以自由扩展,而越靠近心部区域则限制越小,越容易发生变形,热压缩变形出现不均匀,同时由于变形时整个试样体积不发生变化,这就必然导致中间尺寸大于两端面,从而出现鼓肚现象,最终导致试样热压缩时出现应变速率和应变分布的不均匀性 [5] [6] 。接触摩擦系数越大,热压缩变形时试样两端面与模具之间的摩擦力也越大,对试样两端面的限制也越大,在形式上表现为鼓肚现象越明显,如图2(b)~(d)所示,在微观组织上则表现为应变速率和应变分布出现不均匀性,且从两端面到心部逐渐增大,如图4和图5所示。

5. 结论

本文通过有限元模拟研究了接触摩擦系数对5083铝合金热压缩的影响,未考虑试样与模具之间以及试样与空气之间的热传导影响,后续将综合考虑接触摩擦系数和热传导对热压缩试验的影响,为材料物体模拟过程的不均匀性研究提供更准确的参考依据。

1) 5083铝合金热压缩时,随着接触摩擦系数的增加,变形不均匀性增强,鼓肚现象越明显。

2) 5083铝合金热压缩时,接触摩擦系数对载荷力影响不大,即润滑条件对应力–应变曲线的准确性没有显著影响。

3) 5083铝合金热压缩时,接触摩擦系数对应变速率和应变分布影响显著,从试样两端面到心部逐渐增大,且随着接触摩擦系数的增加,变形不均匀性增大,应变速率和应变分布差异更显著。

基金项目

广西创新驱动重大专项(桂科AA17202011)、广西科技计划项目(桂科AA16380039)。

NOTES

*通讯作者。