1. 引言

工业汽轮机是一种以蒸汽为工质,并将蒸汽的热能转换为机械功的旋转机械,是指除中心电站用汽轮机和船舶用汽轮机以外的,主要用于工业生产中作为工厂自备电站或区域发电站用以及驱动用的变转速汽轮机 [1] 。按热力过程可分为背压式、凝汽式、抽汽凝汽式和抽汽背压式。

工业汽轮机热力计算主要包括求解蒸汽流量、耗汽率及进、排汽相关附属参数。目前,工业汽轮机热力计算方法主要有两种,一种通过人工手算或Excel表格进行半自动化计算的程序 [2] ,手算工作量繁琐,容易混淆,Excel表格计算需要人工干预,后期修改略显困难;另一种采用C、Basic、Fortran等过程语言编写的程序,该方法可实现自动计算,工作效率较前一种计算方法已有较大提高,但仍存在通用性差、开发技术缺乏先进性、用户界面不友好等问题。本文依据朗肯循环工作原理,利用Visual C++高级语言开发出通用性强、可视化程度高、易操作的计算软件,以提高设计计算的效率和准确度。

2. 热力计算原理及方法

2.1. 热力计算原理

朗肯循环是指以水蒸气为工质的一种理想循环过程 [3] ,主要包括等熵压缩、等压加热、等熵膨胀、以及一个等压冷凝过程,用于蒸汽动力装置循环。图1是朗肯循环示意图,由给水泵、锅炉、汽轮机和冷凝器四个主要装置组成。水在水泵中被压缩升压,然后进入锅炉被加热汽化,直至成为过热蒸汽后进入汽轮机膨胀作功,作功后的低压蒸汽进入冷凝器被冷却凝结成水,再次回到给水泵中,完成一个循环,见图1。

工业生产中电站风机、压缩机、集中供热系统热网泵所用凝汽式、背压式工业汽轮机,正是基于朗肯循环工作原理,以蒸汽为工质,以冲击方式由喷嘴高速喷射叶片带动汽轮机转子高速旋转,并将蒸汽的热能转换为机械能,通过联轴器驱动风机、热网泵转动,其排汽可用于其他热力系统的加热热源,以实现热、功联产的目的。

2.2. 热力计算方法

工业汽轮机热力计算的目的在于在给定进汽压力

、进气温度

、排汽压力

、汽轮机效率

和汽轮机轴功率

条件下,能够快速准确地计算出蒸汽耗量G和实际耗汽率d。

对于理想循环,高温高压蒸汽在汽轮机内绝热膨胀作功,对应过程1~2,则每千克蒸汽在在汽轮机内可逆绝热膨胀作出的技术功为

(1)

式中,

——理想循环汽轮机作出的技术功,kj/kg;

——理想循环比焓降,kj/kg;

——进汽比焓,kj/kg;

——理想循环排汽比焓,kj/kg。

对于实际循环,考虑摩阻损耗等因素,蒸汽动力装置中的全部过程都是不可逆的,尤其是蒸汽经过汽轮机的绝热膨胀与理想可逆过程的差别较为显著。图2为蒸汽在汽轮机内实际作功过程的h-s图。

图中,1~2为理想工况下的可逆绝热膨胀过程,1~2act为考虑汽轮机中不可逆损失的实际膨胀作功过程,则蒸汽经过汽轮机时实际所作的技术功为

(2)

式中,

——实际工况下汽轮机作出的技术功,kj/kg;

——实际工况下比焓降,kj/kg;

——进汽比焓,kj/kg;

——实际工况下排汽比焓,kj/kg。

汽轮机内蒸汽实际作功

与理论功

的比值叫做汽轮机的相对内效率,简称汽轮机效率,其大小由生产厂家据大量试验结果提供,以 表示,即

表示,即

(3)

若再考虑工业汽轮机与其被驱动设备之间轴承等处的机械损失,则工业汽轮机输出的有效功率,即轴功率为

(4)

式中,

——工业汽轮机实际输出的轴功率,kW;

——工业汽轮机理想输出功率,kW;G——蒸汽耗量,t/h;

——机械效率;3.6——单位换算系数。

由式(4)得到工业汽轮机蒸汽耗量

(5)

根据耗汽率d的定义,即装置每输出单位功量所消耗的蒸汽量,则工业汽轮机实际耗汽率为

(6)

式中,d——工业汽轮机实际耗汽率,kg/(kW∙h)。

2.3. 进排汽相关参数的求解

实际工程计算过程中,除工业汽轮机蒸汽耗量、实际耗汽率外,往往需要同时计算诸如进排汽比焓、进排汽密度、进排汽饱和温度等参数,以便于工程后续相关设计计算。

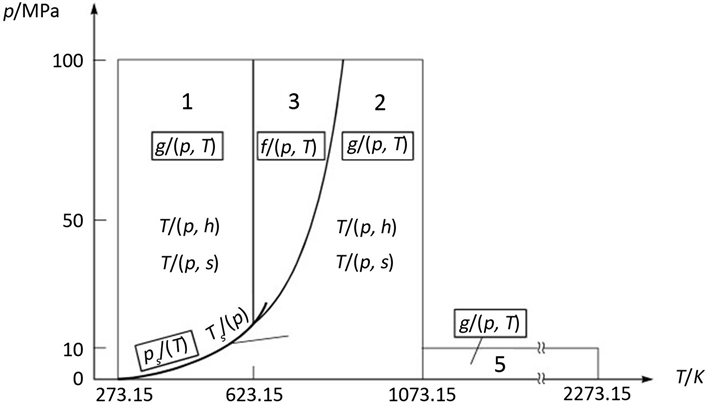

本文藉助国际通用的IAPWS-IF1997工业公式 [4] 求解各状态点相关参数值,并可根据该点压力、温度、比焓、比熵大小自动判定所属区域 [5] 。水和水蒸气热力学性质的新工业标准“IAPWS-IF1997工业公式”,包括了计算水和水蒸气热力学性质的所有方程,共分为五个区,见图3。该公式是水和水蒸气性质国际协会(IAPWS)于1997年在德国Erlange召开的年会上确认的国际标准,IF97公式计算精度高,计算范围涵盖广,成为了水和水蒸气热力性质计算分析的重要理论依据。

3. 软件开发

由于Visual C++则具有良好的图形和用户交互式界面,且同时具有强大的科学计算功能,因此本软件的计算部分和软件界面全部通过Visual C++来实现 [6] [7] ,编制出可在Windows操作平台上稳定运行的工业汽轮机热力计算软件。

Figure 3. Regions and equations of IAPWS-IF97

图3. 区域和IAPWS-IF97方程

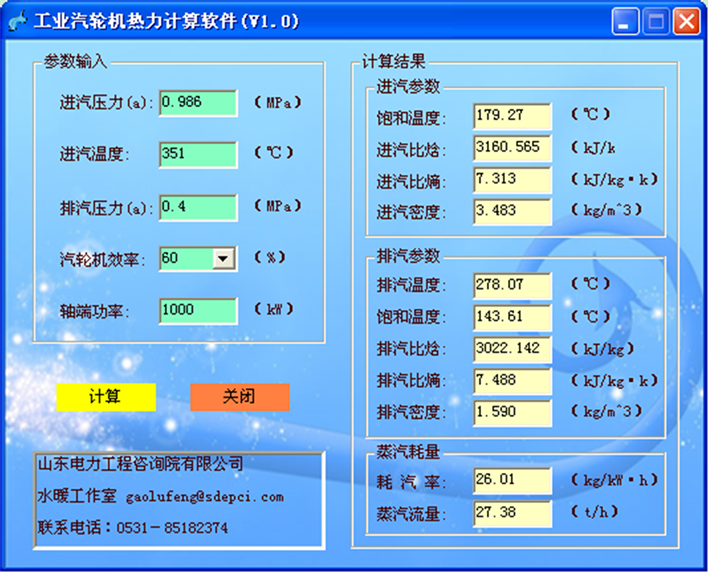

Figure 4. Software main interface

图4. 工业汽轮机热力计算软件主界面

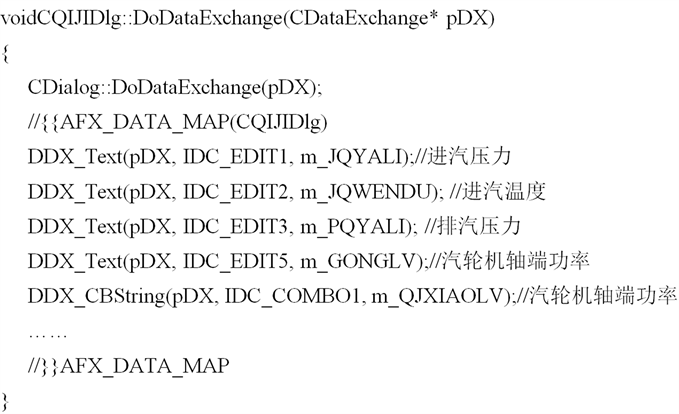

MFC类库是微软基础类库,是VC++程序设计的核心,在MFC中,对话框的功能被封装在了CDialog类中,本文利用AppWizard来创建基于对话框的工业汽轮机热力计算软件应用程序。首先创建对话框类,其次为对话框类加入与控件相对应的成员变量,为对话框进行初始化,最后增加对控件通知消息的的处理。程序变量参数与对话框控件之间的数据交换和验证通过DoDataExchange()函数实现,如下:

基于对话框的可视化工业汽轮机热力计算软件主界面见图4。

4. 工程实例

以胜电三期工程热网系统循环水泵为例,该系统配置的热网循环水泵由背压式工业汽轮机驱动,驱动蒸汽压力为0.986 MPa,温度351℃,排汽压力为0.4 MPa,其排汽用于热网水加热热源,汽轮机效率为60%,水泵所需配用功率(即工业汽轮机轴端输出功率)为1000 kW,将已知参数对应输入工业汽轮机热力计算软件参数输入区,即可计算出蒸汽耗量为27.38 t/h,实际耗汽率为26.01 kg/(kW·h),以及相关辅助参数,计算结果见图4。

针对不同用途的工业汽轮机,本软件可进行凝汽式、背压式工业汽轮机的热力计算,并已广泛应用于火力发电厂引风机、给水泵、压缩机等场所。大量工程实际测试验证证明,软件运行稳定、可靠,计算结果及精度完全满足工程需要,同现有人工手算或Excel表格计算相比,大大提高了工作效率和准确度,而且具有通用性强、可视化程度高、易操作等优点。

5. 结论

依据朗肯循环工作原理,给出工业汽轮机蒸汽耗量、耗汽率计算公式,藉助水和水蒸气IAPWS-IF1997公式求解水蒸气状态参数,利用Visual C++开发平台编制出基于对话框的可视化工业汽轮机热力计算软件,同现有人工手算或Excel表格计算相比,大大提高了工作效率和准确度,软件具有通用性强、可视化程度高、易操作等优点,可广泛应用于以凝汽式或背压式工业汽轮机为拖动设备的电站风机、压缩机、集中供热系统热网泵等场所的热力计算。