1. 引言

沿空掘巷作为工作面回采巷道的一种布置及掘进方式,因其具有减少煤炭资源损失、简化接续工艺等优点,在越来越多的矿井中得到应用,国内外许多学者对沿空巷道在应用中存在的问题进行了大量研究,特别是沿空巷道的围岩控制问题。柏建彪 [1]、朱学富 [2]、尤跟林 [3]、戴磊 [4]、郝金鹏 [5]、宗彩建 [6] 等针对不同情况的沿空巷道给出了相应的支护控制措施;李磊 [7] 探讨了复合顶板沿空巷道的支护控制问题;诸葛长华 [8] 提出了耦合让压的沿空巷道支护方法;张农 [9]、张进鹏 [10] 研究了相向掘进巷道围岩控制技术,这些成果推动了沿空掘巷技术的应用。

然而采矿地质条件复杂多样,特别是在大采高及采场动压条件下,覆岩切顶冒落影响范围大,沿空回采巷道多次出现大变形、顶板离层、碎涨冒落等难以控制的失稳破坏情况。为提高此种回采巷道围岩支护的稳定性,基于煤岩工程性质和锚(索)支护原理,对沿空巷道支护参数进行设计优化,为巷道围岩的稳定性控制提供依据。

2. 工作面沿空掘巷支护理论分析

王家岭矿采区接续工作面回风巷均采用沿空掘巷,巷道断面初步设计为5.2 × 3.6 m。通过对巷道顶板岩层的工程性质研究,针对巷道围岩特点,巷道围岩稳定性与控制技术需考虑三个因素:围岩的应力状态、围岩的赋存状态及力学性能、支护技术。采用以下技术思路:

2.1. 重视对巷道预留煤层的保护

2#煤预留煤层是直接顶的保护层,煤层有效锚固是顶板安全的基础,顶板支护应遵循“一次性支护和高预应力与预应力扩散”的支护原则。

2.2. 注意直接顶的防水

2#煤直接顶属亲水性岩石,且有膨胀性,瞬时的膨胀率和膨胀力均较大,这也是部分巷道顶板离层破碎的原因。作为2#煤巷道顶板支护的锚固层,其工程性质应特别重视。支护设计中兼顾煤层与直接顶,重视锚杆(索)支护与煤岩层的相互作用关系。

2.3. 避免直接顶裸露,尽量沿底掘进

沿2#煤掘进巷道,应尽量沿底板掘进,掘进支护注意预留煤层保护,避免直接顶裸露。

3. 锚杆支护参数数值模拟动态分析

采用FLAC3D软件进行数值计算,沿空掘巷煤柱宽度为5 m,建立数值计算模型;根据设计思路及已知断面尺寸,确定巷道顶板锚杆支护间距取900 mm,确定以下4组模拟方案(表1)。

Table 1. Numerical simulation calculation scheme

表1. 数值模拟计算方案

3.1. 帮锚杆间距

巷道两帮围岩变形及锚杆受力受帮部锚杆间距影响较大,而巷道顶板锚杆受力及顶板围岩变形受其影响较小,如图1所示。两帮锚杆间距为900 mm和950 mm时巷道围岩变形及锚杆受力变化不大,结合巷道断面高度,两帮锚杆间距为900 mm布置4根锚杆间距较为适宜。

(a) 断面变形量

(a) 断面变形量  (b) 锚杆受力

(b) 锚杆受力

Figure 1. Simulation of bolt spacing

图1. 帮锚杆间距模拟

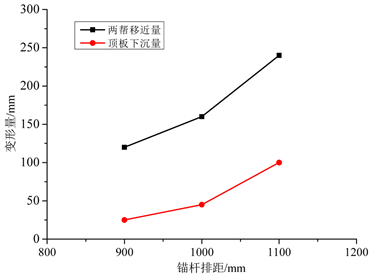

3.2. 锚杆排距

巷道锚杆受力及断面变形受锚杆排距影响较大,特别是顶板围岩变形和顶板锚杆受力,对比锚杆排距为1100 mm和900 mm两种模拟方案结果,前者顶板下沉量约为230 mm,相比后者高近一半;锚杆排距为1000 mm和900 mm两方案下巷道围岩变形及锚杆受力差距较小,如图2所示。综合工程效益考虑,锚杆排距为1000 mm较为适宜。

(a) 断面变形量

(a) 断面变形量  (b) 锚杆受力

(b) 锚杆受力

Figure 2. Bolt row spacing simulation

图2. 锚杆排距模拟

3.3. 顶锚杆长度

巷道锚固受力和断面变形受顶板锚杆间距影响较大,特别是巷道顶板下沉量与顶板锚杆长度的变化联系紧密,巷道顶板锚杆长度增加提高了其在巷道支护中承担的围岩压力,能够一定程度减小两帮锚杆支护的压力,如图3所示。采用长2600 mm的顶板锚杆能够提高巷道断面结构稳定性,但是考虑到顶板岩石的弱水特性,顶板锚杆长度选用2500 mm较符合岩石工程条件。

(a) 断面变形量

(a) 断面变形量  (b)锚杆受力

(b)锚杆受力

Figure 3. Roof bolt length simulation

图3. 顶板锚杆长度模拟

3.4. 帮锚杆长度

巷道锚固受力和断面变形受帮锚杆长度影响较大,特别是巷道两帮移近量与帮锚杆长度的联系密切,巷道帮锚杆长度增加提高了其对巷道两帮尤其是上帮煤柱的变形控制,两帮承载力的提高减小了顶锚杆承受的巷道支护围岩压力,对比帮锚杆长为2000 mm和2200 mm两种方案模拟结果表明,两者巷道围岩变形和锚杆受力相差不大,帮锚杆长度可选用2000 mm,满足工程需求,如图4所示。

(a) 断面变形量

(a) 断面变形量  (b) 锚杆受力

(b) 锚杆受力

Figure 4. Bolt length simulation

图4. 帮锚杆长度模拟

4. 锚杆支护参数确定及应用

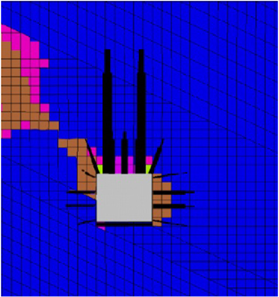

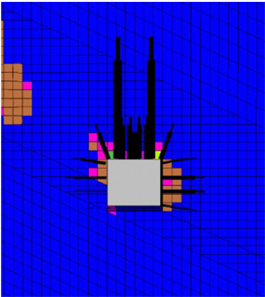

综上所以模拟方案结果,20109工作面材料道锚杆支护参数:顶锚杆间排距为900 × 1000 mm,锚杆长2500 mm;帮锚杆间排距850 × 1000 mm,锚杆长2000 mm。图5为材料道两种支护方案效果的数值模拟结果对比,其中(a)为数值计算采用的初始方案,(b)为通过动态设计对比分析调整优化后确定的支护方案。

(a) 初始支护方案

(a) 初始支护方案  (b) 模拟确定支护方案

(b) 模拟确定支护方案

Figure 5. Plastic zone of roadway surrounding rock

图5. 巷道围岩塑性区

对比两者围岩塑性区分布模拟结果可看出,模拟分析所得支护方案对塑性区应变控制特别是对于煤柱受剪应力作用塑性区发育的控制作用效果提升明显,提高断面整体支护强度增强了围岩自身结构的稳定性,同时保护了煤柱。

改进后的支护方案现场应用效果表明:300 m试验段支护效果明显改善,3个月内顶底板移进量为约160 mm,顶板完整性较好。

5. 结论

1) 通过煤岩物理力学试验,表明巷道顶板为膨胀型泥岩,易离层、潮解碎涨,为巷道支护优化设计提供计算依据;

2) 理论分析认为,此类巷道支护设计时需考虑围岩的应力状态、围岩的赋存状态及力学性能、支护技术等因素,并给出了设计优化思路;

3) 采用数值模拟方法对巷道锚杆支护参数进行动态计算分析,优选出合理的支护方案及参数,并进行了现场应用,结果表明,改进后的方案支护效果良好,可满足安全生产要求。