1. 引言

石油作为重要的能源和基础化工原料,是国家的重要战略资源,随着我国综合国力的大幅跃升,对石油产品的需求量也不断增长。石油中含有大量的天然乳化活性物质如沥青质、胶质、固体微粒以及用于驱油的表面活性剂、聚合物等 [1] [2] 。开采过程中在管道、阀门等部件产生的剪切力作用下,开采出的原油为含有大量水的乳状液。这种稳定的乳状液在处理时不但会增加设备负担,降低设备生产能力,而且含油的废水还会污染环境,提高了环保压力和生产成本。因此石油运输和炼制前,必须对其进行破乳脱水。而新疆是中国石油储量最多的省区,因此针对新疆石油采出液的特性,提高对新疆油田石油乳状液的破乳效果,对新疆石油产业的发展具有重要意义。

目前所采用的破乳方法主要有化学破乳法、生物破乳法、物理破乳法以及各种破乳方法的联合使用等方法 [3] [4] 。其中化学破乳法以设备简单、破乳高效快速、成本较低等优点在石油破乳中应用最为广泛 [5] 。化学破乳法,即向原油乳状液中添加一种或多种一定浓度的化学破乳剂(表面活性剂),通过化学破乳剂改变油水界面的性质和乳化膜的强度来达到破乳脱水的目的 [6] 。其中破乳剂的种类 [7] 又大致分为非聚醚型破乳剂和聚醚型破乳剂,目前国内使用最广泛的仍为聚醚型破乳剂。聚醚类破乳剂按起始剂种类的不同又分为酚醛树脂类破乳剂 [8] [9] 、酚胺树脂类破乳剂 [10] 、共聚物型破乳剂 [11] 、聚酰胺类破乳剂 [12] 以及多胺类破乳剂 [13] [14] 等。

随着三次采油技术的广泛深入应用,目前生产工艺相对成熟、结构相对简单的聚醚类破乳剂,已经无法对成分越来越复杂的原油乳状液进行有效的破乳。据报道,多支型嵌段聚醚类破乳剂,在原油采出液的处理中取得诸多成果 [15] [16] [17] [18] 。而对结构简单的聚醚类基础破乳剂进行改性,不仅可以提高破乳剂的分子量,而且还能增加其结构中的分支数量,是当前提高破乳剂效果最快捷有效方法。其中,采用丙烯酸对破乳剂进行改性就是一种有效的方法。张中洋等 [19] 用丙烯酸对SLD-1002型聚醚(胜利化工集团生产)进行改性,确定了丙烯酸改性破乳剂的最佳工艺。在55℃、加药体积为1%、120 min的条件下,对辛三外原油、孤二原油及孤三原油的脱水率均达到了90%以上,高于其他未改性的破乳剂。商绍程 [20] 在丙烯酸:聚醚摩尔比为1:1.3、BPO用量为12%、酯化温度122℃、酯化时间6 h、聚合温度80℃、聚合时间2 h、甲苯作为带水剂的最佳条件对RSA-16035型聚醚进行改性,在80℃、160 mg/L、180 min的条件下对辽河油田原油的脱水量为25 mL,脱水效果比现场使用的标样高出25%。高业萍 [21] 在TA1031:丙烯酸质量比为5:1、催化剂用量为0.8%、引发剂用量为0.2%、酯化温度140℃、酯化时间4 h、聚合温度80℃、聚合时间5 h的最佳条件下改性的破乳剂,在55℃、100 mg/L、120 min对滨南原油乳状液的脱水率为84.9%。陈妹 [22] 将3种嵌段聚醚型破乳剂的混合物用丙烯酸和马来酸酐酯化,然后引发剂作用下聚合,制成了高分子量的水溶性原油破乳剂,在50℃、200 mg/kg,90 min的条件下,对大庆原油、胜利孤岛原油、安哥拉卡宾达原油水乳状液的脱水率均在95%以上,破乳脱水效果均显著优于国内常用的破乳剂。姜伟 [23] 在酯化温度110℃,酯化时间6 h,甲基丙烯酸、聚醚、四乙烯五胺质量比7:2:1,BPO加量为物料总质量0.2%的条件下,用甲基丙烯酸对三嵌段结构的NG-02型破乳剂进行改性。改性后的NG-02型破乳剂对胜利油田重质原油的脱水率大于90%,对苏丹油田中质原油和中海油旅大油田重质原油的脱水率大于95%。

虽然上述改性方法改性后的破乳效果良好,但是破乳剂的使用量大,而且在改性反应过程中存在引发剂用量多,合成步繁琐,酯化温度高等缺点。因此,本文在其基础上开发了一种反应条件温和,催化剂用量少,生产工艺简单的甲基丙烯酸改性法,研究了改性后的破乳剂对克拉玛依油田原油乳状液的破乳脱水效果。

2. 实验部分

2.1. 实验仪器与试剂

红外光谱仪AVATAR-360,美国Nicolet公司;磁力搅拌器IKA RCT basic,德国IKA公司;DSA100接触角测量仪,德国克吕士公司(KRÜSS)。OF271型聚醚基础物和破乳剂OX-932 (40%固含量),均由新疆克拉玛依市天明化工有限责任公司;甲基丙烯酸(分析纯),阿达玛斯试剂有限公司;对甲苯磺酸,分析纯,天津市光复精细化工研究所;偶氮二异丁腈(AIBN),分析纯,阿拉丁试剂(上海)有限公司;二甲苯(分析纯),天津市富宇精细化工有限公司。

2.2. 实验步骤

OF型聚醚基础物基本结构:

预处理:取10 g OF271型聚醚基础物置于带有冷凝管的100 mL的反应瓶中,加入20 mL二甲苯,升温至120℃搅拌溶解1 h。

酯化反应:待完全混合均匀后,加入对甲苯磺酸0.08 g (占破乳剂质量的0.8%),甲基丙烯酸1.0 g (OF型聚醚基础物:甲基丙烯酸 = 10:1.2质量比),升温至85℃,反应8 h。化学反应式如下:

聚合反应:降温至45℃左右,氮气置换三次,并在氮气保护下加入偶氮二异丁腈0.02 g (占破乳剂质量的0.2%),升温至85℃,反应5 h。化学反应式如下:

2.3. 实验步骤

依据SY/T 5281-2000测定原油破乳性能。每支管分别摇一百次后静置沉降进行脱水,按规定时间记录脱水量。

原油乳状液:克拉玛依油田红浅稠油(含水量65%);

对比样品:公司红浅二段原油破乳剂在用产品(40%固含量);

评价样品:改性破乳剂在稀释后进行产品评价(24%固含量);

破乳温度:75℃;加药浓度:100 mg/L;

原油脱水率:

。

3. 结果与讨论

3.1. 改性聚醚的表征

3.1.1. 红外光谱

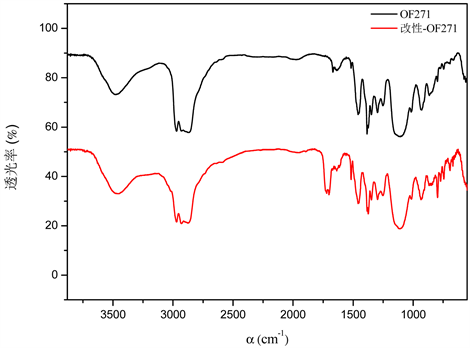

将改性后的破乳剂均匀地涂在溴化钾压片上,通过溴化钾压片法在AVATAR-360红外光谱仪上获得聚合物的红外谱图。扫描次数为32次,扫描范围为400~4000 cm−1。对改性前后的OF271型破乳剂进行红外结构表征,结果见图1。在3500 cm−1左右为羟基的伸缩振动峰,其强度减弱说明基础物中的-OH发生了反应,在1850 cm−1~1800 cm−1,1780 cm−1~1740 cm−1处无峰,说明没有游离酸,在1730 cm−1左右出现了强的吸收峰,其吸收频率符合ʋC=O,为酯羰基的特征峰,故可以说明酯化反应的发生。另外,在1630 cm−1左右基本无C=C的伸缩振动峰,说明聚合反应进行得较为彻底。

Figure 1. IR spectrum of modified polyethers

图1. 改性聚醚的红外谱图

3.1.2. 改性聚醚分子量的测定及分布情况

配制不同浓度的聚醚水溶液,在室温下(17℃)用克吕士(KRÜSS) DSA100接触角测量仪采用悬滴法对不同浓度的改性-OF271溶液进行表面张力的测量,结果见图2。由图2可知,改性聚醚前后的表面张力变化趋势大致相同,浓度在10 mg/L~100 mg/L之间的表面张力迅速下降,而在100 mg/L后下降趋势减缓。在浓度为5000 mg/L时的表面张力都可以降至37 mN∙m−1左右,说明具有很好的浸润作用,其中改性-OF271降低的表面张力的能力略高于未改性-OF271。

Figure 2. The surface tension of modified polyethers

图2. 改性聚醚的表面张力

最后,我们对改性后的OF271破乳剂(60%用量)与改性前OF271破乳剂(100%用量)和现有油田所用的破乳剂OX-932 (100%用量)的破乳效果进行了考察,结果见表1。在60分钟以内,改性后OF271破乳剂的破乳效果较好明显好于OX-932和未改性的OF271;在90分钟和120分钟时间节点上,破乳效果相当。

a反应条件:破乳剂基础物10 g,甲基丙烯酸1.2 g (丙烯酸1 g),对甲苯磺酸0.08 g (占破乳剂质量的0.8%),预处理温度120℃,预处理时间1 h,酯化温度85℃,酯化时间8 h,偶氮二异丁腈0.02 g (占破乳剂质量的0.2%),聚合温度85℃,聚合时间5 h。b对比样品:未改性的OF271型破乳剂;实验原油:克拉玛依油田红浅稠油;实验温度:75℃;加药浓度:100 mg/L。b对比样品:现场用OX-932型破乳剂;实验原油:克拉玛依油田红浅稠油;实验温度:75℃;加药浓度:100 mg/L。

4. 结论

本文利用甲基丙烯酸作为改性剂,依次通过酯化、聚合过程对原油破乳剂基础物OF271进行了改性研究。改性后OF271原油破乳剂在75℃、有效加药浓度减少40%的条件下,破乳效果高于现用的OX-932型破乳剂,显著地降低了原油破乳的成本,具有较好的实际应用前景。

基金项目

国家自然科学基金(No. 21463022),石河子大学杰出青年科技人才培育计划(No. 2014ZRKXJQ05)。

NOTES

*通讯作者。