1. 引言

某不锈钢厂生产的201不锈钢冷轧板的生产工艺流程:厚度为3.0 mm的白皮钢带经1450偏八辊可逆轧机冷轧,然后通过马弗炉固溶退火,最后以25 m/min的带速进行酸洗钝化,得到规格为1240 mm * 1.35 mm的201不锈钢冷轧板。但是,经冷轧退火酸洗后发现钢板在边部出现大量狭缝线缺陷,且在后续加工过程中无法消除,此质量问题对企业造成了一定的经济损失。为查明缺陷原因,对存在狭缝线缺陷的冷轧不锈钢板取样并进行了相关的宏观形貌观察、扫描电镜、能谱检测分析,并根据轧制工艺对现场轧辊进行了综合比对分析。找出了造成缺陷的原因并提出了相关的整改措施。

2. 实验材料及方法

试验材料取自工业生产201不锈钢冷轧板,宽1240 mm,厚1.35 mm,其主要化学成分如表1所示。在201冷轧板表面边部狭缝线位置处裁剪成块钢板,采用ZEISS EVO/MA55扫描电子显微镜进行微观形貌分析,并用OXFORD (X-MAX)能谱仪对缺陷部位和正常表面微区成分进行检测 [1] 。

Table 1. Composition of 201 stainless steel (wt%)

表1. 不锈钢的主要化学成分(wt%)

3. 试验方法和结果

3.1. 宏观检测

在201冷轧板表面边部狭缝线位置处取样,所取试样的宏观形貌如图1所示。白皮钢带经过冷轧、退火后,平行于轧制方向,发现在距离边部16 mm~20 mm处,宽1 mm~2 mm贯穿整卷钢带正反两面的暗黑色的条线状质量缺陷。钢带表面用砂纸打磨后,如图2所示,表面呈现一条深浅不一的压痕,再继续打磨发现呈现断续的凹坑。

3.2. 扫描电镜分析

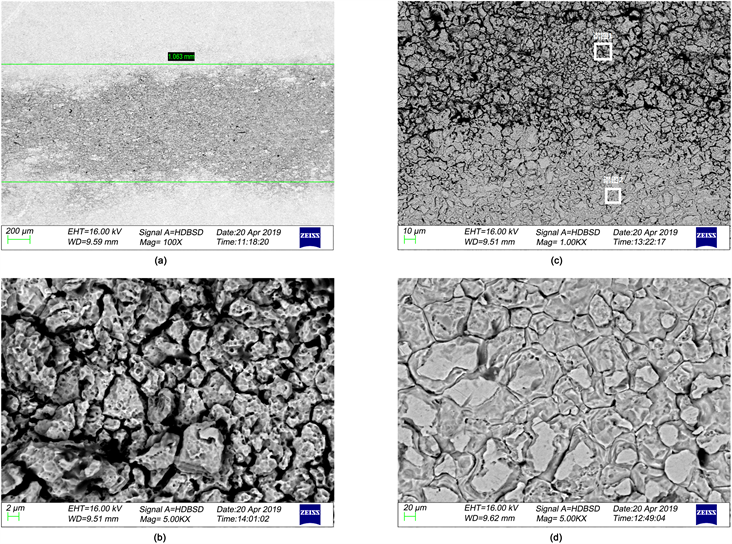

取缺陷处样品,经超声波清洗后将样品放到扫描电镜下进行分析,如图3所示为扫描电镜的背散射观察图。

Figure 3. SEM morphology of the peeling flaw. (a) Defect morphology enlarged 100 times; (b) Contrast morphology enlarged 1000 times; (c) Defect morphology enlarged 5000 times; (d) Contrast morphology enlarged 5000 times

图3. 缺陷处的SEM形貌。(a) 放大100倍的缺陷形貌;(b) 放大1000倍的缺陷正常处对比形貌;(c) 放大5000倍的缺陷形貌;(d) 放大5000倍的缺陷正常处形貌

图3(a)为缺陷处的SEM形貌,可以看出狭缝线部分宽度大约为1 mm左右。图3(b)显示缺陷部位和正常部位的对比。图3(c)和图3(d)分别为缺陷区域和正常区域的组织结构图。对比缺陷处和正常处的形貌,发现的缺陷处组织结构相对较为疏松。并且表面侵蚀严重。对缺陷处进行能谱分析,如图4所示,发现缺陷部分成份和正常区域大致相同,并没有发现大量非金属夹杂物 [2] 。

4. 现场轧辊分析

仔细观察轧辊发现,如图5所示,在轧辊两侧均存在宽度为3 mm~5 mm的明线和4 mm~5 mm的暗线,具体为:在工作辊118 mm~135 mm、1362 mm~1380 mm之间约有17 mm~18 mm的亮线,在工作辊140 mm~145 mm、1354 mm~1358 mm之间约4 mm~5 mm的亮线,在工作辊140 mm~135 mm之间1358 mm~1362 mm之间约有4 mm~5 mm的暗线。

钢带宽度计算:1358 − 118 = 1240 mm,1380 − 140 = 1240 mm。

暗线距离边部计算:1358 − 135 = 1223 mm,1240 − 1223 = 17 mm,1362 − 140 = 1222 mm,1240 − 1222 = 18 mm。

4.1. 轧制过程分析

如图6所示,由于钢带在轧制过程中进行了平移,钢带边部表面与上一次钢带表面在工作辊表面形成的尖角(红圈标识位置)相摩擦产生了压痕和渗透 [3] 。

Figure 6. A sketch of sharp angle formation

图6. 尖角形成示意图

4.2. 狭缝线形成过程分析

1) 轧制过程中,白皮钢带与工作辊如图6(a)之间在力的作用下,钢带边部对工作辊的表面形成部分的压下量,如图6(b)所示。造成工作辊边部形成尖角和毛刺。

2) 在后续轧制阶段,由于设备之间存在扭矩,钢带发生了偏移,如图6(c)所示,钢带向左偏移,左红色圈内钢带对轧辊产生部分压下量,显示图6(d)所示钢带向右边偏移。

3) 偏移后的钢带距离边部16 mm~20 mm处与带有毛刺的工作辊在力的作用下相互摩擦,形成凹坑和压痕。

5. 狭缝线处形貌分析

在退火酸洗过程中,由于轧制后的钢带边部表面被破坏,形成了凹凸不平的线状缺陷,且失去表面致密氧化膜的保护。因此在同样的酸洗环境下,被破坏的钢带部分和酸的接触面积增大,导致被酸液侵蚀严重,呈现出疏松的组织状态 [4] 。

6. 结论

狭缝线缺陷是由于钢带在轧制过程中发生了平移,将工作辊表面的锯齿状压痕往复运动印在了钢带边部表面形成的。

整改措施:

1) 工作辊硬度特点是越外层越硬,所以注意工作辊使用周期,在使用后期磨损量大,要及时更换。

2) 在轧制厚料时,由于钢带的压下量大,造成工作辊表面磨损严重,最好多换一次工作辊。

参考文献

NOTES

*通讯作者。