1. 引言

肯尼亚是东非经济社会发展最具活力的国家之一,年电力需求量以约8%的速度递增,然而电力供应短缺、电价过高成为制约经济发展的主要瓶颈。为了弥补电力不足和控制发电成本,肯尼亚政府决定通过建立地热电站来替代目前的燃油发电和弥补水力发电的不足。肯尼亚地热资源的潜在发电量约为10,000兆瓦,而目前仅开发约670兆瓦。2013年8月,中国石油天然气集团公司与肯尼亚能源与石油部在北京签署备忘录将在肯尼亚投资建立350 MW地热电站 [1] 。

地热电站涉及设备众多,其中高温地热井口主阀是地热井口必备的关键部件,关系到地热蒸汽的安全控制及地热发电的长期有效生产,是每口井地面上的第一道控制阀,一旦阀门严重失效将造成重大安全事故,带来巨大损失。目前井口主阀由国外垄断供货,存在着产品价格高、供货周期长等问题,因此高温地热井口主阀的研制具有很大的市场应用前景和战略意义。

2. 国内外相关产品发展现状

目前全国生产阀门企业约6000家,随着各类成套设备性能的提高、工艺流程的优化、以及引进技术及消化吸收、自主开发以及技术改造,全行业普遍提高了产品开发、设计和制造水平,生产过程已实现直接数字化控制。我国现具备生产3000多个型号、40,000多个规格的阀门产品,阀门参数范围:公称尺寸从DN3到8000 mm;压力从真空到600 MPa;温度从−196℃到1200℃;品种包括闸阀、截止阀、节流阀、旋塞阀、球阀、蝶阀、隔膜阀、止回阀、安全阀、减压阀、疏水阀和调节阀等,共计十二大类,产品性能已达到国际中等发达国家水平,少数产品已达到或接近国际先进水平。常规阀门的检测手段和试验条件已具备,个别特殊阀门的试验台架,如高温试验、超低温试验和核电站用安全阀全性能试验台架等也已建成,一些高温高压、超临界高温高压、超低温阀门产品已达到或接近世界先进水平,许多产品已经打入国际市场,为肯尼亚高温地热阀门的研制和性能研究打下了坚实的基础 [2] 。

3. 肯尼亚高温地热阀门设计参数 [3] [4] [5] [6] [7]

肯尼亚高温地热阀门要求具有耐高压、高温和抗腐蚀的能力,为了确保有效进行地热开发要求阀门密封安全可靠,确定采用膨胀式闸板阀结构。为了满足肯尼亚高温地热井况要求,提出了耐温等级350℃,耐压等级15 MPa和25 MPa两大类产品(见表1)。

Table 1. Typical high temperature geothermal fluid composition in Kenya

表1. 典型的肯尼亚高温地热蒸汽和卤水的成分表

为了阀门在现场应用的通用性,法兰端部链接方式和尺寸参照现有井口尺寸设计,保证互换性,公称通径选取10’’,设计技术指标如下。

3.1. 高温地热井口主阀(15 MPa)

3.2. 高温地热井口主阀(25 MPa)

4. 肯尼亚高温地热阀门的选材标准

由表1可以看出,肯尼亚高温地热蒸汽和卤水里富含腐蚀性其他和易结垢的物质,因此对阀门的材料遵循以下原则:

提高材质的防腐性:

1) 与含H2S介质接触的阀门材料,应满足阀门相关标准、材料标准及NACEMR0175的要求并进行材料硬度控制,材料和焊接工艺必须提供材料和焊接工艺抗硫性能检测评价试验报告,按API 6A设计的阀门的材料还需满足API 6A的要求。

2) 阀门中非金属材料需满足压力、温度、介质条件(特别是湿含H2S环境)的要求。

3) 阀门本体采用锻件,锻打成型,阀门本体的化学成分、热处理、机械性能、低温冲击、焊接工艺需符合API 6A中的要求。

4) 闸阀的闸板阀座采用堆焊硬质合金的方式,增加密封面硬度,使闸板和阀座更加耐磨,增长其寿命。

5) 阀门两端连接为6BX标准法兰,法兰垫环槽堆焊INCONEL 625,增强防腐功能。

6) 阀门螺柱螺母采用A193、A194规定的螺栓,表面采用镀锌处理,增强其抗腐蚀能力。

材料耐压和高温的密封性选择:

井口阀门采用金属对金属密封的结构,通过阀座与阀体焊接来实现金属密封,表面采用堆焊硬质合金的方式来进行表面硬化处理。

5. 阀门试验室内

5.1. 室内样机完成试验

5.1.1. HIC测试

采用NACE TM0284标准;测试时间:96小时。

阀体材料样品试验结果:裂纹长度率(CLR) ≤ 15%,裂纹厚度率(CTR) ≤ 5%,裂纹敏感率(CSR) ≤ 2%。

5.1.2. SSC测试

按照ISO 7539-2或ASTM G39标准采用四点弯曲试件进行,测试加载应力:80% AYS (实际屈服强度);测试时间:720小时;

阀体材料样品试验结果:在10倍显微镜下观察,材料试样在受拉力面上没有任何SSC表面裂纹或开裂。

5.1.3. 空载操作试验

试验前关闭膨胀闸阀,阻断介质,空载开关阀门。阀门出厂前已经完成PR2的试验,所以现场空载开关次数为5次。阀门初始状态为关闭。逆时针转动手轮,转动圈数约为35圈,打开到位后,顺时针转动手轮,转动圈数同样约为35圈。一个全开,全关流程需要约10分钟,完成5次空载试验,大约2小时。

5.1.4. 带载运行试验

1) 壳体试验

对样机空载操作试验结束后,进行带载运行试验,首先将阀门全开(即逆时针转动手轮),然后打开阀前的开关阀,将介质流过本套阀门,观察阀门壳体是否有泄漏情况。试验时间可以适当长一点,维持1~2小时,试验后壳体无可见泄漏。

2) 密封试验

样机壳体试验完成后进行密封试验,保持阀前的开关阀打开,关闭本套阀门(即顺时针转动手轮),检测阀门下游段的泄漏。泄漏量低于450毫升/分钟。

3) 带载操作试验

样机通过密封试验结束后进行带载试验,保持阀前的开关阀打开,将本套阀门打开,逆时针转动手轮,相比空载,带载时操作阀门时所需的操作力会稍微变大(见图1)。预计打开时间约为5~7分钟。保持开启5分钟,然后将阀门关闭,顺时针转动手轮,关闭时间约为5~7分钟,保持阀门关闭约5分钟。整个单次开启关闭过程30分钟。

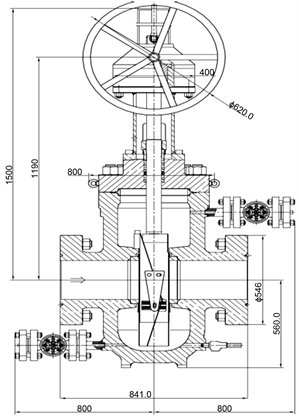

Figure 1. The front view of geothermal wellhead master valve

图1. 地热井口主阀主视图

样机通过循环测试10次,总计1天半的时间,开关无卡阻现象。

6. 总结

经过对肯尼亚地热参数分析和研究,通过阀门的优化设计和材料的选择,有效地解决了地热蒸汽的腐蚀和高温高压对阀门密封等的技术要求,通过室内试验,该型号的阀门完全满足肯尼亚地热井口阀门的性能要求,为该型产品的国产化打下了坚实的基础。

参考文献