1. 引言

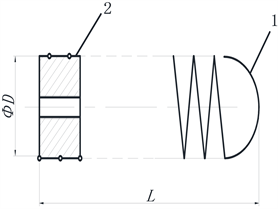

在机械式自动控温器中,调节拉簧是一个重要零件。为了保证控温器的正常工作,拉簧的刚度必须满足一定要求。控温器用特种弹簧外形结构基本一致,如图1所示,拉簧一端为半圆形挂钩1,另一端零件2内外均有螺纹,内螺纹与对应的螺丝相连接,外螺纹与弹簧旋紧固定实现拉伸。由于弹簧两端结构的特殊性,其检测手段多采用人工手动检测方式,其检测效率和精度普遍不高,为此研制出了控温器特种弹簧智能刚度自动检测仪,改善了这一现状 [1] [2]。

1——挂钩,2——螺母。

1——挂钩,2——螺母。

Figure 1. Temperature controller spring

图 1. 控温器弹簧

2. 检测装置工作原理与机构设计

2.1. 刚度检测原理分析

设弹簧刚度为k,由胡克定律可知弹簧拉力等于弹簧刚度与弹簧拉伸长度之积,即

(1)

刚度检测仪在工作时,通过一个与端面凸轮推杆相连接的杠杆对拉簧进行拉伸,端面凸轮有两个工作平面,平面高度差决定弹簧拉伸增量

。设两次拉伸测量的刚度值为k1和k2,则有:

(2)

(3)

在一定拉伸长度内,弹簧刚度k不变,即k1 = k2 = k,(3)-(2)得:

因此

(4)

此方法简单易行,消除了由于弹簧自由长度不同带来的单次测量误差,确保了检测精度 [3]。

2.2. 检测装置机构设计

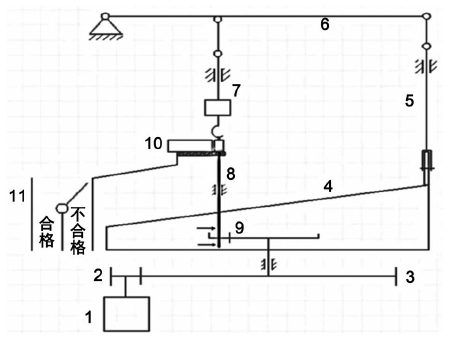

刚度检测仪由机械与测控两部分组成,机械机构为检测仪的核心部分,测控系统为辅助部分。机械机构的任务是完成待测弹簧的送入、弹簧的固定与拉伸和弹簧的分拣。由于控温器拉簧结构为一端挂钩一端螺纹,检测仪在结构设计上采用一个挂钩与一个与拉簧螺纹相配合的螺杆将弹簧固定并进行拉伸,图2为其机构简图。

1——步进电机,2——小齿轮,3——大齿轮,4——端面凸轮,5——推杆,6——杠杆, 7——挂钩,8——螺杆,9——摩擦轮,10——送簧机构,11——分拣装置。

1——步进电机,2——小齿轮,3——大齿轮,4——端面凸轮,5——推杆,6——杠杆, 7——挂钩,8——螺杆,9——摩擦轮,10——送簧机构,11——分拣装置。

Figure 2. Detection device mechanism diagram

图 2. 检测装置机构简图

刚度检测仪工作流程如下:在电动机1的驱动下,齿轮3带动与其相连的端面凸轮4和摩擦轮9一起转动,待测弹簧通过送簧机构10送入固定位置,螺杆8在摩擦轮9的驱动下旋转,与拉簧底部的螺纹孔相配合对弹簧进行固定,推杆5由于端面凸轮4的转动通过杠杆带动挂钩7对拉簧进行拉伸。端面凸轮4旋转一周完成一次检测后螺杆8反转与拉簧分离,送簧机构10将弹簧从固定位置送出并进入分拣装置11,完成一次检测。

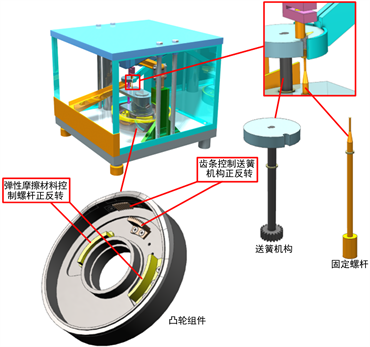

通过动力计算完成了步进电机的选择和基本构件的设计,采用UG软件对机械结构的各个零件进行建模,虚拟仿真验证了机构干涉情况和运动的正确性,零件加工结束后完成了刚度检测仪整体装配、空载运行、与控制系统一起的现场调试和运行,理论计算为指导,实际经验为参考,虚拟仿真与现场调试相结合,确保了检测设备在生产线上可靠、精确运行。图3为检测仪装配图,检测仪的送簧机构由一个带有圆形缺口的圆形转盘底部通过连杆连接一个齿轮组成,固定弹簧的螺杆是一端带有螺纹另一端带有摩擦轮的杆件,送簧机构与螺杆都与端面凸轮相配合。端面凸轮作为整个机构的核心部件,结构相对比较复杂,最外圈封闭端面凸轮推动推杆上下运动,凸轮的内部安装有一组圆弧型的弹性摩擦材料和齿条,弹性摩擦材料与摩擦轮配合驱动螺杆进行间歇正反转动,实现与弹簧的连接与分离;齿条与送簧机构底部的齿轮配合,驱动送簧机构的间歇反复运动,完成送簧动作。检测仪采用一次成型式底座设计,驱动检测仪工作的步进电机安装在底座下方,底部的四个支撑立柱设计为两个固定、两个高度可调节,保证检测仪的平稳水平放置。

Figure 3. 3D model of the stiffness detector

图 3. 刚度检测仪三维模型

3. 测控系统设计

检测仪的测控系统采用8051为核心进行控制,为了满足测量精度要求,选取四位半双积分式A/D转换ICL7135采集弹簧拉力 [4],为了消除机械传动的累积误差,采用光电器件检测端面凸轮原位,同时单片机还控制步进电机和分拣装置。系统通过8155扩展了LCD显示器、小键盘及微型打印机,实现对测控系统的手动调节和控制。

测控软件用C语言编写,主要实现弹簧整个检测过程的控制和数据处理,包括电机控制、参数设置与计算、记录显示等,可将检测结果统计并打印生成报表。整个软件系统采用模块化结构,由初始化程序,键盘扫描程序以及其他各种功能程序组成。开机后自动执行初始化程序,随后进行键盘扫描,根据输入的不同键值执行对应的功能服务程序,系统服务流程框图见图4。

Figure 4. System service process

图 4. 系统服务流程

4. 结论

采用单片机控制的检测仪,机电结合、功能强大,采用两次拉伸检测方法,消除了由于弹簧自由长度误差对检测精度的影响,有效地提高了检测效率与精度,检测速度可达400个/小时,测量误差为±0.02 N/mm,很好的解决了实际生产中的问题。长期运行表明,弹簧拉伸和检测仪各项运动的协调由单一凸轮组件实现,控制简单、可靠性高,单片机的引入既实现了整个过程的智能控制,也方便统计报表等管理工作。弹簧的种类很多、结构各异,该智能刚度检测仪的原理和机械结构对其他类型弹簧刚度的检测有一定的参考意义。