1. 引言

现代社会,芯片变得越来越重要了,它无处不在,它是现代工业的核心;目前,芯片产业链包含芯片设计,芯片制造,芯片封装测试等三个部分,其中芯片制造是一个复杂而精细的过程,制造芯片需要用到许多材料,而由硅单晶加工的硅片是芯片制造的最基础材料。目前,拉制硅单晶有两种方法,一种是直拉法,另一种是区熔法。由于拉制过程中,区熔法不接触坩埚、没有沾污,相比直拉法来说,区熔法拉制的单晶具有高电阻、高少子寿命的优点。因而区熔法拉制的单晶广泛应用于电力电子器件,如功率二极管、晶闸管、结缘栅双极型晶体管、栅极可关断晶体管等 [1]。

区熔法生长单晶硅时,熔区悬浮于多晶硅棒和下方生长出的单晶之间,所以也称为悬浮区熔法,如图1所示 [2]。多晶棒和单晶以一定的速度往下移动,线圈和熔区固定在一定的位置,线圈通过高频持续地把能量传递给多晶棒,从而使多晶棒下端保持熔化状态。在这个过程中,多晶棒端面容易产生尖刺(未熔化的多晶),如果不及时把端面的尖刺处理,不仅会引起打火,从而影响单晶寿命;而且严重的时候会引起线圈高压跳,导致单晶生长终止。本文探讨了多晶棒出刺的机理并提出了消除多晶棒尖刺的工艺。

Figure 1. The principle of silicon crystal growth by floating zone

图1. 区熔硅单晶生长基本原理

2. 机理探讨

导体在电磁感应的作用下会产生电涡流,感应加热就是利用这种涡流效应来加热物体。当闭合回路中的磁通量发生变化时,在闭合回路就产生感生电动势,产生感生电动势的大小为 [3]:

,其中

为磁通量,t为时间;

当导体中通有电流时,导体便会产生热量,产生热量的大小与电流的平方,电阻的大小,及通电时间成正比。用公式描述为:

,其中Q为生成的焦耳热,i为电流强度,R为导体的电阻,t为时间;

对于区熔单晶炉高频感应加热,线圈内通以高频交流电,从而感生出相同频率的磁场,由于磁场也是时间的谐波函数,在多晶硅棒中将会产生电涡流,由于多晶棒存在着电阻,所以会产生很多的焦耳热,使其自身温度迅速上升,从而使多晶棒融化。

将交流电流通入圆环形导体或螺旋线圈时,电流将会分布在线圈导体的内侧表面,这种现象叫做圆环效应。由于圆环效应的存在,线圈表面的磁场不是均匀分布的,线圈中心处磁感应强度高,线圈边缘处磁感应强度低,线圈表面磁感应强度呈现梯度分布。对应的,多晶料棒中心获得的感应热量高,多晶料棒边缘获得的感应热量低。同时,线圈和多晶棒还存在耦合效率的问题,当线圈和多晶棒耦合的好时,多晶棒获得的热量多,反之,多晶棒获得的热量少。这样的话,多晶棒边缘容易产生由于热量不够而熔化不了的现象,从而产生多晶棒尖刺。

3. 实验

本实验通过改变拉晶条件和工艺参数来获得多晶棒化刺的最佳工艺,具体方法是设计合适形状的线圈,寻找最佳的多晶转速、长晶功率等工艺参数。本实验选用丹麦FZ-35型区熔炉,多晶料直径118~120 mm,用外径240 mm、内径32 mm的铜胚做成不同形状(台阶数量,台阶直径)的线圈作为备用实验线圈。

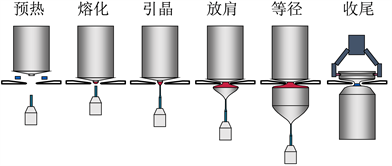

本实验拉晶工艺过程如下:(1) 装炉;将多晶料固定在炉内上轴,籽晶固定在炉内下轴,抽真空,充氩气。(2) 预热,用石墨环预热多晶料。(3) 引晶,缩细径排除位错。(4) 放肩、等径,调整上下轴拉速,将单晶直径变大到目标直径。(5) 收尾,停气。

4. 结果与讨论

线圈形状如图2所示,为了获得高频电流,线圈法兰需要跟电极桶相连接。线圈法兰处的表面有一条沟槽将线圈正负极分开。由于尖角效应,沟槽处产生很强的磁感应强度。为了平衡多晶料棒断面的磁感应强度,需要分别在沟槽对面以及垂直方向设计三个贯穿线圈厚度的缝,称为主缝,左右副缝。同时为了避免线圈圆环效应引起的多晶棒出刺,我们可以在制作线圈时在其表面引入圆环型台阶。台阶实际上相当于线圈表面的尖角,由于尖角效应,电流会聚集在尖角附近。

表1表示在炉内分别安装台阶数为3台、2台、1台、无台阶的线圈,线圈其他规格参数均一样,分别统计放肩10次多晶料出刺的次数;表2表示在炉内安装两台阶的线圈,外台阶直径分别为115 mm、130 mm,线圈其他规格参数均一样,分别统计放肩10次多晶料出刺的次数;

Table 1. The relationship between step number and melt

表1. 台阶数与化料效果的关系

Table 2. The relationship between step diameter and melt

表2. 台阶直径与化料效果的关系

从上表1实验结果可知,由于台阶的作用,台阶附近磁感应强度增加,线圈边缘获得的感应热量增加,有利于增加多晶棒化料效果;同时线圈做成两阶台阶化料效果最好,这可能跟两台阶线圈能给多晶料端面提供更合适的磁场强度梯度并因此获得了更好的耦合效果有关。表2的实验结果表明外台阶直径需要跟多晶料直径接近化料效果好,这是因为台阶直径跟多晶料直径接近能增强线圈和多晶料的耦合效果。

表3中工艺1表示当多晶棒出尖刺后,并且尖刺部分旋转到主缝附近时,采用降低多晶料转速并不断在尖刺通过主缝后改变多晶料旋转方向并且让发生器工作设定点降低1%~5%;工艺2表示当多晶棒出尖刺后不改变多晶料转速也不改变旋转方向并且不改变发生器工作设定点。分别统计多晶料出刺10次线圈化刺成功的次数。

Table 3. The relationship between process and melt

表3. 工艺参数与化刺效果的关系

从表3可以看出,工艺1具有更好的化刺效果,这是因为,由于主缝附近有很强的磁感应强度,当多晶棒出尖刺后,并且尖刺部分旋转到主缝附近时,采用降低多晶料转速并不断在尖刺通过主缝后改变多晶料旋转方向的办法,让尖刺反复在主缝附近经过,这样尖刺可以获得尽可能多的热量,因而可以更容易把尖刺熔化掉。同时,通过让发生器工作设定点降低1%~5%,使熔区腰部变粗的办法,可以增加线圈和多晶棒的耦合效果,这样多晶棒获得的热量增加,尖刺部分获得的热量同样会增加,这样尖刺更容易熔化。

5. 结论

1) 感应线圈引入两阶台阶,外台阶直径跟多晶料直径接近,有利于防止产生多晶棒尖刺的现象,多晶棒化料效果好;

2) 当多晶棒出尖刺后,并且尖刺部分旋转到主缝附近时,我们可以采用降低多晶料转速并在尖刺通过主缝后不断改变多晶料旋转方向的办法,可以把尖刺熔化掉;

3) 通过让发生器工作设定点降低1%~5%,使熔区腰部变粗的办法,可以增加线圈和多晶棒的耦合效果,多晶棒上尖刺更容易熔化。