1. 引言

单晶硅棒加工成单晶硅抛光片的加工流程有单晶生长、切断、外径滚磨、平边或v-notch槽处理、切片、倒角、研磨、腐蚀、抛光、清洗、包装等。在这个过程中,晶圆的边缘磨削(倒角)起着非常重要的作用。滚磨后的单晶棒经过多线切割机切割成晶圆片后,硅片呈偏平的圆柱体,晶圆边缘会形成锐利的边缘,棱角、边缘崩裂,甚至是前道工序加工过程中造成的边缘裂纹损伤等缺陷。晶圆的构成材料如Si、Ge、CaAs、SiC等均有脆性,如果不对晶圆片边缘进行处理,硅片边缘的应力无法释放,在后续的研磨、腐蚀、高温处理、抛光等加工过程中,报废率相当高;外径滚磨是对晶棒的初级加工,切片后,晶圆片无论是直径、参考面长度或v-notch参数都无法完全满足客户的要求。此时,晶圆的倒角加工就起到很重要的作用。倒角工序使用倒角机对晶圆的边缘按照倒角工艺进行加工,一方面去除前道工序对硅片边缘造成的损伤,如崩边、裂纹等,释放晶圆边缘应力,另一方面通过高精度倒角机设备加工,使倒角后的晶圆的直径、晶向、边缘轮廓、参考面长度、notch深度、notch角度以及主副参考面夹角等参数符合工艺要求;晶圆边缘光滑,更有利于下道工序加工及满足客户对晶圆抛光片边缘轮廓形状的要求。200 mm晶圆在抛光前要对其进行边缘抛光,来满足客户要求。

2. 硅片的倒角加工

2.1. 倒角机和倒角轮

目前国内的倒角机设备厂商主要有日本东京精密(TSE)和日本大途电子(Daitron)两家,其中东京精密W-GM-4200B/W-GM-4200E和第一代W-GM-5200,均有加工200 mm硅片的能力,国内市场占有率较高;而日本大途电子的WBM系列也可以加工200 mm硅片,相对东京精密,市场占有率小 [1]。

倒角工序使用的倒角砂轮厂家主要有日本的旭日(ASAHI)、KGW、东京钻石以及德国的圣戈班。倒角轮型号根据客户需求也是多种多样:从倒角后边缘轮廓形状分类,大致分为两类:R型轮廓和T型轮廓 [2];对于轻掺200 mm晶圆片大部分为R型轮廓,对于重掺的200 mm晶圆片T形轮廓占比较高。从倒角轮金刚石粒径大小分类,可以分为:800#、800#/1500#、1000#/2500#、1000#/3000#,甚至1000#/4000#;数字越大,金刚石粒径越小,加工出来的晶圆片边缘粗糙度越小。一般情况下,倒角加工使用低号数磨削槽进行粗倒,高号数磨削槽进行精倒,例如使用800#磨削槽粗倒,然后再用1500#磨削槽精倒。目前国内主流的倒角加工200 mm晶圆使用的倒角轮为1000#/2500#和1000#/3000#,即粗倒使用1000#加工,精倒使用2500#或3000#加工。磨削槽型的设计也有一定的要求:如粗倒槽的R半径要略大精倒槽,设计磨削槽口的过渡圆弧角等 [3]。

2.2. 倒角加工流程

倒角机加工晶圆的流程如下:取片→定位(找参考面)→边缘磨削→清洗→甩干→收片。在整个倒角加工流程中,取片、定位、收片等步骤的加工时间基本固定,调整优化的空间有限,清洗、甩干过程相对简单,由于后面要进行研磨处理,加工过程中对倒角后硅片表面洁净度要求较低,所用加工时间也较短,不会对晶圆片的产能造成大的影响。影响晶圆加工产能的是边缘磨削,边缘磨削速度快,加工时间就会短,加工产能相对高;边缘磨削速度慢,加工时间就会长,加工产能相对低。

表1为目前倒角工序对各种尺寸晶圆的边缘磨削时间统计,从表中可以看出,硅片直径越大,周长越长,边缘磨削所消耗的时间越长。加工200 mm晶圆时,边缘研磨时间非常长,其他的取片、定位、清洗甩干和收片等工位都处于等待状态,因此改善200 mm晶圆倒角加工产能的问题,主要集中在优化改善边缘磨削时间这一因子。

Table 1. Chamfering processing time statistics

表1. 倒角加工时间统计

2.3. 边缘磨削效率影响因素

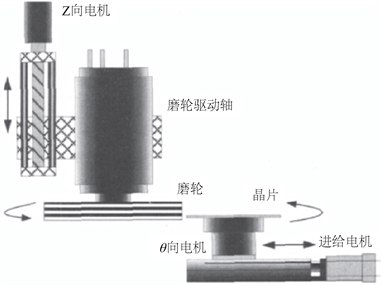

倒角加工过程中,边缘磨削效率主要与硅片转速有关。图1为倒角磨削加工示意图 [4],倒角磨轮在高速旋转(例如W-GM-4200的倒角砂轮默认转速为4000 rpm),晶圆在倒角工作台上低速旋转,旋转一周或多周后,在磨削槽内完成边缘磨削,因此磨削速度的改善是200 mm晶圆产能提升的关键因子 [5]。单纯的提高晶圆磨削速度,会带来一系列的风险:如果晶圆转速过快,单位时间内磨削量增加,边缘磨削就会不充分,将会导致边缘粗糙加大边缘损伤,进而影响后道边缘抛光工序的抛光效率。因此,如果在提高晶圆旋转速度的同时,提高倒角轮的转速,进而使晶圆片与倒角磨轮的线速比或转速比相对不变或在很小的范围内变化,是否可以既提高了晶圆片的倒角产能,又能保证硅片边缘质量呢?

Figure 1. Schematic diagram of grinding processing by chamfering machine

图1. 倒角机磨削加工示意图

3. 改善产能实验

3.1. 实验原理

提高倒角加工过程中硅片旋转速度,同时同比例提高倒角磨轮转速,使磨轮/硅片转速比保持不变,通过对硅片边缘进行腐蚀、边抛、对比边缘质量和边抛效率,研究改善倒角产能方法的可行性。

3.2. 实验方案及流程

1) 选用一段滚磨后的单晶棒切片,并按照下表2实验条件倒角;

Table 2. Four groups of experimental conditions chamfering

表2. 四组实验条件

2) 研磨腐蚀,目检灯下和显微镜下观察倒角边缘质量;

3) 边抛倒角后的硅片边缘,对比边缘质量。

3.3. 实验结果

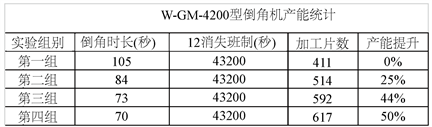

1) 使用图2所示机器,通过同比例提升磨轮线速度和硅片线速度,实验工艺在实际加工过程中,均可实现产能提升的目的,但是由于受到其他倒角步骤(如取片,定位时间基本固定)时间的限制,产能提升与硅片线速度提升并不成正比。

Figure 2. W-GM-4200 chamfering machine

图2. W-GM-4200倒角机

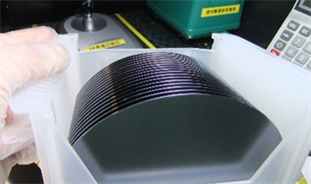

2) 在目检灯下检查硅片边缘质量,观察边缘质量变化(图3)。

将不同工艺下加工的实验片放置在同一花篮内,通过对比目检灯下倒角边缘的光泽度,发现几组实验片边缘光泽度基本一致,未出现明显的波动。

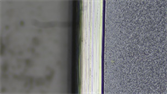

3) 在显微镜下观察硅片边缘质量。

图4中,通过显微镜下观察四组实验片的边缘(腐蚀片状态),边缘质量无差别,倒角加工线条均匀,未发现明显的质量变化。

Figure 3. Comparison of edge quality under visual inspection light

图3. 目检灯下对比边缘质量

第一组

第一组  第二组

第二组  第三组

第三组  第四组

第四组

Figure 4. Comparison of edge quality under microscope

图4. 显微镜下边缘质量对比

4. 结论

倒角机在硅片加工过程中,可以通过同比例提升磨削轮转速和硅片转速来提升倒角加工产能。对于目前国内200 mm硅片市场需求旺盛的情况下,是产能优化的一种方法。但是我们在实验过程中也发现:当磨轮转速升高后,倒角机的振动也有所增大,当这个振动达到一定程度,对磨削槽的寿命、磨轮轴的寿命会产生影响。因此我们在进行产能优化的同时,需要同时综合考虑辅料成本、设备保养费用等因素,来得到一个更加优化的加工工艺。