1. 引言

复合材料具有优异的比强度、比刚度性能,在飞机上的运用越来越广泛,已逐步从次承力结构运用到主承力结构。在飞机结构中连接是必不可少的,目前常用的连接形式包括胶接连接和机械连接。机械连接因具有拆卸方便、连接可靠等优点而被大量运用于飞机复合材料结构中。在飞机复合材料结构设计时,复合材料体系的选择以及铺层方式的优化设计是不得不考虑的问题,其对复合材料机械连接结构性能的影响程度是国内外飞机设计人员一直关注的焦点。

复合材料机械连接形式很多,包括单剪搭接、双剪搭接等,国内外大量学者对不同连接形式的强度性能开展了研究。Gray [1] 等研究了接头厚度以及二次弯曲对复合材料单剪搭接方式强度、刚度性能的影响,发现接头厚度对连接强度具有较大影响。Cooper [2]、Wang [3] 等研究了孔端距以及孔间距对单钉双剪连接复合材料结构强度性能的影响。顾亦磊 [4] 等采用试验研究了搭接方式以及紧固件材料对多钉连接复合材料结构强度性能的影响,宋恩鹏 [5] 等研究了连接材料刚度对连接性能的影响。蒋持平 [6]、徐耀玲 [7]、徐忠岩 [8] 等对多钉连接结构的强度性能进行了分析和试验研究。但对于不同复合材料体系对机械连接性能影响的研究鲜有报道。

本文通过设计不同材料体系(碳纤维单向带、玻璃纤维织物以及芳纶纤维织物)以及不同铺层方式的单钉连接形式试样,开展单钉单剪以及单钉双剪试验研究,通过试验对比获取不同材料体系以及铺层比例对单钉连接形式复合材料结构强度性能的影响,给飞机结构设计人员提供参考。

2. 试样与方法

2.1. 试样

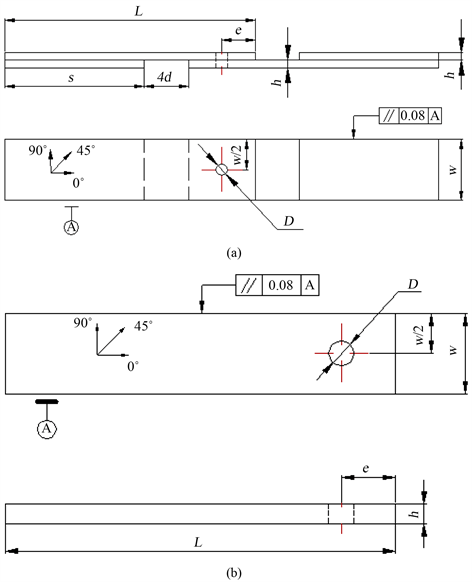

本文共设计了两类复合材料单钉连接形式试样,分别为单钉单剪试样和单钉双剪试样,试样示意图如图1所示。单钉双剪试样材料为T800级碳纤维单向带复合材料、玻璃布织物材料以及芳纶织物材料,其中采用碳纤维单向带复合材料设计了3种典型铺层比例试样,共计加工了5种不同铺层比例以及不同材料的试样,如表1所示。单钉单剪试样为碳纤维单向带B铺层和C铺层层压板分别与玻璃布织物材料以及芳纶织物材料层压板连接构成,共计5类试样。

单钉单剪连接试样和单钉双剪连接试样根据ASTM D5961 [9] 要求加工。

Figure 1. Schematic diagram of sample. (a) Schematic diagram of single nail and single shear specimen; (b) Schematic diagram of single nail double shear specimen

图1. 试样示意图。(a) 单钉单剪试样示意图;(b) 单钉双剪试样示意图

Table 1. Ply ratio and thickness of specimens

表1. 试样的铺层比例和厚度

2.2. 试验方法

复合材料层压板单钉双剪试验按照ASTM D 5961“聚合物基复合材料层压板挤压响应的标准试验方法”的方法A实施。采用引伸计测量孔挤压变形量,试验前将试样安装于夹具中,并将试样与夹具组合体对中夹持于试验机,如图2所示。采用2 mm/min的加载速率连续加载,当载荷下降量超过最大载荷的30%时或当孔发生破坏并不产生过度挤压时,停止试验,记录破坏载荷及失效形式。

复合材料层压板单钉单剪试验按照ASTM D 5961“聚合物基复合材料层压板挤压响应的标准试验方法”的方法B实施。试验前将试样对中夹持于试验机夹头内,如图3所示。与单钉双剪试验类似采用引伸计测量孔挤压变形量,其余试验方法步骤同单钉双剪试验。

本文设计的所有试验均在室温大气环境下进行。

Figure 2. Schematic diagram of single nail double shear test

图2. 单钉双剪试验示意图

Figure 3. Schematic diagram of single nail and single shear test

图3. 单钉单剪试验示意图

3. 试验结果与分析

3.1. 不同材料单钉双剪性能对比分析

本文共进行了5种不同材料以及铺层形式的单钉双剪挤压性能试验,其典型破坏模式均为复合材料层压板孔处挤压破坏,如图4所示。

(a)

(a)  (b)

(b)  (c)

(c)

Figure 4. Typical failure mode of single screw and double shear. (a) Glass cloth fabric; (b) Carbon fiber unidirectional tape a ply; (c) Aramid fabric

图4. 单钉双剪典型失效模式。(a)玻璃布织物;(b)碳纤维单向带A铺层;(c) 芳纶织物

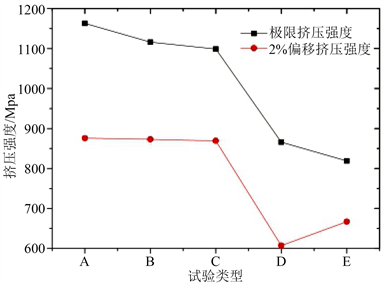

图5给出了不同材料以及不同铺层形式下复合材料层压板极限挤压强度和2%偏移挤压强度性能对比。试验代号A、B和C为T800级碳纤维单向带A铺层、B铺层和C铺层试验结果,通过对比发现随着±45˚层比例的降低,复合材料层压板极限挤压强度也降低,2%偏移挤压强度变化不大。表明适当增加45˚层的铺层比例可提升挤压强度性能。原因在于螺栓挤压过程中,复合材料层压板孔处承受较大比例的剪应力,适当增加45˚层铺层比例可有效抵抗剪切变形,提升承载能力。

试验代号D、E为芳纶织物、玻璃布织物试样的试验结果,通过对比发现芳纶织物材料极限挤压强度性能最高,比玻璃布织物极限挤压强度高5.74%,表明芳纶织物复合材料层压板具有较好的单钉双剪挤压性能。通过2%偏移挤压强度性能对比发现玻璃布织物性能略高,表明玻璃布织物具有更好的抗挤压能力。

Figure 5. Extrusion strength of different materials/ply forms

图5. 不同材料/铺层形式下的挤压强度

3.2. 不同材料单钉单剪性能对比分析

本次试验进行了4类单钉单剪试验,分别是碳纤单向带B铺层层压板、C铺层层压板和芳纶织物、玻璃布织物层压板机械连接。其典型破坏模式为钉头侧复合材料层压板挤压破坏和钉断裂与挤压破坏的混合失效模式,如图6所示。

Figure 6. Typical failure mode of single nail and single shear

图6. 单钉单剪典型失效模式

图7给出了不同材料以及不同铺层复合材料层压板单钉单剪试验结果。通过对比相同铺层层压板和不同材料层压板机械连接性能发现玻璃布织物和碳纤维单向带层压板机械连接形式具有更高的挤压强度性能。通过相同织物材料不同铺层碳纤维单向带复合材料机械连接性能对比发现,与B铺层连接的织物材料具有更高的挤压强度性能,原因在于B铺层含±45˚层铺层比例更高。

Figure 7. Comparison of extrusion strength under different material/ply combinations

图7. 不同材料/铺层组合下的挤压强度对比

4. 结论

本文通过试验研究了不同材料以及不同铺层形式下的单钉单剪和单钉双剪挤压强度性能,得到以下结论:

1) 随着±45˚层比例提高,复合材料层压板挤压强度性能提升。

2) 芳纶织物、玻璃布织物中芳纶织物的单钉双剪挤压性能更好。

3) 两种材料中,玻璃布织物复合材料层压板具有更好的单钉单剪挤压性能。