1. 引言

我国现有的沙漠地面积约达170万平方公里,占国土陆地总面积的17.7%,大部分位于西北地区。西北地区分布着大量级配不良的风积粉细砂,在该地区新建铁路时粉细砂直接用作路基填料会呈现出压实效果不佳的现象。张洋等 [1] 通过对毛乌素沙漠地区风积沙的工程特性进行研究,得出该地区风积沙填料具有颗粒细小且均匀、结构松散、无黏性、天然含水率小、保水性差等性质,是一种级配不良的C组填料。任辉明 [2] 等研究了水泥改良风积沙在不同影响因素下的无侧限抗压强度变化规律,提出了合理的风积沙改良所选用的水泥等级及水泥掺量。袁玉卿、陈忠达等 [3] [4] 研究了不同地区风积沙的压实特性,通过现场振动压实试验,得出风积沙在一定的振动压实参数条件下,压实度能够达到较高的标准针对此种工程背景下,解决全线填料问题可以利用远距离比较好的填料和通过合理改良处理利用近距离不良填料两种方案。

第一种方案,利用距离较远场地的性能较好填料,缺点是成本较高,工程建设费用有比较大增加。

第二种方案,距离线路近距离取土场填料比较差,不能满足路基填筑相关技术要求,难以直接应用,需要经过合理改良后才可以应用到工程中去。

通过技术经济比选,工程建设中拟采用对距离线路近距离取土场较差的填料进行改良的技术方案。

本文研究区域全线过长,试验前寻求多个土场进行地质调研。本次试验仅选取其中一个极具代表性的土场进行室内改良试验以及现场试验段试验,力求选用合适的改良方案指导现场施工。

2. 室内改良试验

2.1. 试样

通过地勘调研,该取土场地质概况大致为表层0.5 m细砂,其下粉土见底,另一探坑为细砂。地下水位约6 m。本次采用分层取样,尽量将粉细砂、粉土分别取样,并做好标记,取土场调研情况如图1所示。

土样取回试验室,优先做颗粒分析试验,依据 [5] 由于颗粒最大粒径<10 mm,因此取样500 g用筛析法进行试验。试验结果表明土样中粒径小于0.075 mm的颗粒质量分数小于10%,因此不额外进行密度计法试验,其试验记录见表1,级配曲线见图2:

由图2可知该土场土样不均匀系数Cu = 3.61,曲率系数Cc = 1.42,属B3 填料。呈凹面朝下的走势,分布范围狭窄,曲线较陡,不能同时满足Cu > 5及Cc = 1~3的条件,级配不良,对于Ⅰ级铁路来说并不能满足路基设计要求。

2.2. 改良方案

改良试验是以粉细砂为原料,掺拌一定剂量的水泥或粉土作为改良剂进行的。其中,考虑成本因素,水泥剂量分别为0.5%、1%、2%、3%、4%,粉土储量不足的情况下选择与粉细砂以1:1体积比进行拌制。依据 [5] 初步拟定不同的化学改良、物理改良、物理化学综合改良方案。具体实施方案如表2。

注:考虑现场拌和方便,上述表中1:1均为体积之比。

3. 试验结果及分析

3.1. 击实试验

依据 [5],土样粒径大于5 mm的质量分数为2.7%,因此取风干土样过5 mm标准筛后,选用Z1法进行击实试验,不考虑校核的情况。土样击实曲线见图3、图4:

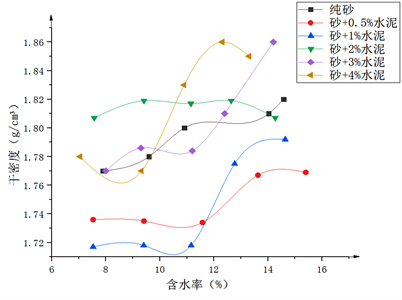

Figure 3. Curve: chemically modified compaction

图3. 化学改良击实曲线

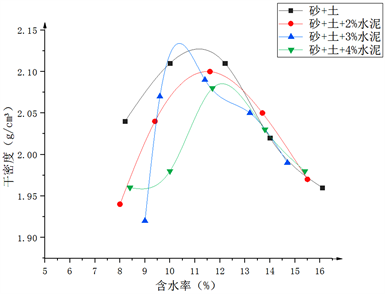

Figure 4. Curve: physical chemistry comprehensive improvement compaction

图4. 物理化学综合改良击实曲线

综合上述图3、图4,可以发现:

① 化学改良土击实曲线大致呈倒“S”形曲线,存在双重压实性,即在低含水率下存在一个极值,高含水率下存在一个极值;

② 化学改良土水泥配比为0.5%、1%、2%、3%、4%下的最大干密度在1.77~1.86 g/cm3之间,最优含水率在12.3%~15.4%之间。其中,干密度最大的为粉细砂+4%水泥,其值为1.86 g/cm3;

③ 物理化学击实曲线呈“凸”曲线,随含水率增加时,最大干密度先增加后减小;

④ 物理化学改良水泥配比为2%、3%、4%下的最大干密度在2.08~2.12 g/cm3之间,最优含水率在10.6%~12.0%之间。其中,干密度最大的为粉细砂+粉土+3%水泥,其值为2.13 g/cm3;

⑤ 物理改良。化学改良、物理化学综合改良随着水泥掺量的增加,其最大干密度的变化幅度都不显著,原因是水泥包裹土样颗粒造成混合料粘结力增加,使得击实过程中的部分击实功被粘结力消耗。

3.2. 无侧限抗压强度试验

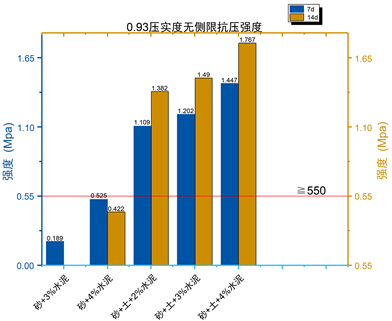

根据 [5],无侧限抗压强度试验是参考击实试验所获取的最大干密度、最优含水率基础上利用50 mm × 50 mm试模制备不同压实度的圆柱形试样,分别等待龄期结束浸水饱和后放到路面材料强度试验仪上进行检测。对照 [6] 中基床以下、基床底层填料的规范限值(基床以下:≧200 kpa;基床底层:≧550 kpa),初拟现场试验段填料配比方案。另外,在第一批试样等待7 d龄期结束后计算汇总试验结果,对于满足强度要求的试样继续制样等待14 d龄期后的强度结果。试验结果分别见图5、图6、图7:

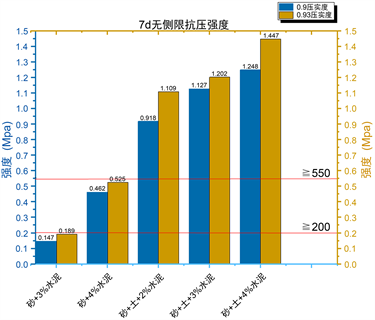

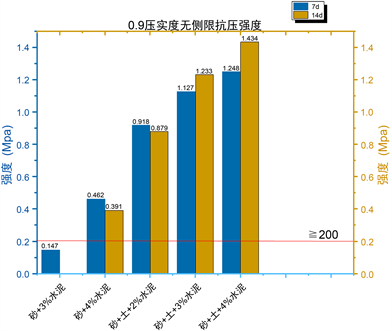

结合上述图5、图6、图7,可以发现:

① 化学改良粉细砂+4%水泥满足基床以下填料强度要求(≧200 kpa),其值为0.462 Mpa;物理化学改良各配比均满足基床底层填料强度要求(≧550 kpa),其中强度最高的为粉细砂+粉土+4%水泥,其值为1.447 Mpa;

② 7 d龄期试样中强度最高的为粉细砂+粉土+4%水泥,其值为1.248 Mpa;14 d龄期试样中强度最高的为粉细砂+粉土+4%水泥,其值为1.767 Mpa。综合来看,随着改良剂含量的增加,无论7 d、14 d龄期的试样,强度均不同程度的提高。而对比7 d、14 d龄期的试验结果,其强度也有所提高;

③ 粉细砂+4%水泥14 d龄期的试样表面有破损现象;粉细砂+粉土+2%水泥14 d龄期0.9压实度的试样表面局部破损。

Figure 5. Unconfined compressive strength of saturated 7d at 0.9, 0.93 compaction degree

图5. 0.9、0.93压实度下饱和7 d无侧限抗压强度

Figure 6. Unconfined compressive strength of saturated 7d and 14d at 0.9 degree of compaction

图6. 0.9压实度下饱和7 d、14 d无侧限抗压强度

Figure 7. Unconfined compressive strength of saturated 7d and 14d at 0.95 degree of compaction

图7. 0.95压实度下饱和7 d、14 d无侧限抗压强度

3.3. 现场试验结果及分析评价

在室内试验结束后,选取合适的场地作试验段,分别制定不同虚铺厚度、碾压遍数的施工计划(根据 [6],砂类土和改良细粒土分层压实,压实后每层厚度不大于30 cm。因此分别拟定虚铺厚度为35 cm、37 cm,碾压遍数为5遍、7遍),填料配比应严格按照室内试验给出的结果进行拌制,施工过程中实时监控,防止非自然因素引起的现场实测结果与室内试验结果产生大的出入。考虑经济成本的影响试验段拟采用的配比为:粉细砂、粉细砂+4%水泥、粉细砂+粉土、粉细砂+粉土+2%水泥、粉细砂+粉土+3%水泥。

填料采用场拌的方式,为防止运输过程中拌合料水分少许散失造成结果与室内试验偏差较大,在拌和站拌和前预先在各个配比最优含水率的前提下再多加2%水量。

填料碾压及压实度控制是在碾压时,采用振动压路机先静压一遍,然后再振压至压实度达到规范要求止。碾压时行走速度2.5 km/h,先轻后重、由两侧至中间、轮迹重叠50 cm,碾压时应确保均匀,无漏压、无死角、无明显轮迹。(碾压组合①路基左半幅采用:静压→弱振→强振→强振→弱振→静压②路基右半幅采用:静压→弱振→强振→强振→强振→强振→静压)。试验结果见表3:

Table 3. Summary of field test results

表3. 现场试验结果汇总

依据 [6],砂类土以及化学改良土的现场指标控制并不完全相同。二者对含水率、压实度的要求是一样的。但是在地基系数及7d饱和无侧限抗压强度方面,砂类土不考虑无侧限抗压强度,而化学改良土对地基系数没有明文规定。

从现场实测数据来看,无论是掺拌粉土的物理改良还是掺拌水泥的化学改良均对土样本身的性质有所改变,体现在:

① 受粉土储量的影响,最大允许掺量为1:1。按照此种比例拌和的混合料相比较未改良的粉细砂来说,其地基系数有明显的提高,部分压实工艺下可以满足基床以下填料的要求;

② 化学改良及物理化学综合改良的效果极佳,采用此种改良办法能够有效克服远运浪费经济成本的问题。其中,粉细砂+4%水泥均满足基床以下的要求;粉细砂+粉土+2%水泥、粉细砂+粉土+3%水泥两个配比7 d无侧限抗压强度跟室内改良试验结果相近,超过规范标准值。其压实度非常接近规范标准,对于虚铺厚度为37 cm时碾压5遍和碾压7遍来说,碾压7遍的效果更好一点,部分压实工艺下甚至能用作基床底层填料。

4. 结论

西北地区铁路路基填料就地取材的方法很难满足规范及设计要求,通过室内不同改良方案,能够得到如下结论:

1) 土样不均匀系数Cu = 3.61,曲率系数Cc = 1.42,属B3填料,级配不良。比起远程运输来说,选用距离较近的取土场进行物理、化学改良不但能够满足设计要求,而且能够节约经济运营成本,加快施工进度;

2) 击实试验得出化学改良击实呈倒“S”曲线,物理化学综合改良击实呈“凸”曲线。干密度最大的配比为粉细砂+粉土+3%水泥,其最大干密度为2.12 g/cm3;

3) 无侧限抗压强度试验得出经过改良后的试样强度均有所提高,特别是物理化学综合改良后效果明显,其中粉细砂+粉土+4%水泥的7 d饱和无侧限抗压强度达到1.447 Mpa,其强度远大于基床底层550 Kpa的强度要求,从强度要求来讲,是非常好的路基填料。同时,对比7 d龄期的试样来说,14 d龄期试样的强度也具有一定的涨势,其中粉细砂+粉土+4%水泥的强度达到1.767 Mpa,比7 d龄期的强度提高了0.32 Mpa;

4) 对比三种改良方式,综合室内试验及现场试验结果,单从各项试验指标来说,改良效果依次为:物理改良 < 化学改良 < 物理化学综合改良。值得注意的是,从实际出发,物理改良会受限于改良剂储量的问题,化学改良又会受到水泥消耗量引起的成本问题。因此,选用改良方式应密切结合地质环境及成本运营两方面因素综合考虑。实际工程中采取有效地压实工艺能够更好的印证室内试验的改良成效,但与此同时,压实工艺优化也会带来成本等方面的额外支出,需要将二者紧密结合选取最佳施工办法。