1. 前言

SAE6140 (ASTM A355标准)主要用于制造汽车零件、机械构件、弹簧、工具等,应用领域非常广泛,钢材应用前均需淬、回火调质处理,因而对钢材强韧性要求很严。提高强韧性主要是靠合金元素固熔强化、时效沉淀强化、组织强化等,手段为:加入一定数量的合金元素增加强度、加V进行细晶强韧化 [1]、对材料进行热处理工艺等,这些措施确实提高了钢材的强韧性能,但各有优缺点,在实用钢中,往往要将这些强化方法相互结合起来才能达到所需的钢的性能,不可避免地要增加钢材生产过程中成本、工序、交货时间。

本文对该钢种进行了工艺优化,利用现有的资源,根据钢中V含量0.10%~0.15%,添加微量的氮合金,获得对应的N含量值。再利用控轧控冷工艺,使钢材中析出VN颗粒,并将尺寸控制在一定范围内,从而提高钢材强韧性。

2. 工艺现状分析

2.1. 工艺流程

鄂钢炼钢厂采用转炉生产五金工具钢SAE6140,冶炼工艺流程为:

铁水 + 废钢→130tBOF→氩站→LF→连铸机→铸坯表面精整检查→送轧材厂→加热炉→轧制→缓冷®精整→检验入库。

2.2. V、N合金的作用

钒V是强化铁素体和γ相圈形成元素之一,它和碳、氮、氧都有极强亲和力,与之形成相应的极为稳定化合物(如V4C3、VN、V2O3等),在钢中主要细化钢的组织和晶粒,降低钢的过热敏感性,提高钢的强度和韧性。钢中C含量在0.38%~0.43%,V元素与C形成V4C3化合物,该化合物极为稳定,只有在高温下才能缓慢地溶入奥氏体中,故V4C3虽能细化晶粒,但由于其颗粒尺寸大,反而降低了钢的韧性 [2]。

氮N在钢中与Al、Ti、V、Fe等形成稳定化合物起固溶强化、时效强化等作用,但由于Fe4N的析出,导致时效和蓝脆等现象,含量超多时易形成气泡、疏松、裂纹等缺陷。氮一般随炉料进入和冶炼过程中钢液从外界吸收,非人为有目的加入,转炉钢[N]:30~50 ppm [3] [4]。

2.3. VN化合物提高强韧性的机理

氮N元素原子量14,原子半径0.8 × 10−10 M (氧O原子半径0.66 × 10−10 M,N比O原子稍大),在钢种与Al、Ti、V等元素形成稳定化合物,增加钢的强度(固溶强化、时效强化) [5]。但钢中N含量不能太高,否则易出现各种缺陷及大块坚硬带棱角氮化物夹杂。

钒V元素原子量51,大部分均以固溶体存在钢中,其余与钢中O、N、C等元素形成化合物,其中约有10%~20%的V与N形成VN化合物。如钢中[V]:0.10%,将与0.0027%~0.0055%的N原子(27~55 ppm)形成VN化合物。

在钢坯中结晶生产的VN化合物颗粒尺寸很大,随着钢坯加热升温到1100℃~1200℃,VN回溶到奥氏体中。在轧制过程及随后冷却时,VN从1100℃开始在奥氏体中析出,此时析出的VN相颗粒数量少、直径大,一直到650℃在铁素体中仍有析出。整个析出过程随着圆钢温度降低,析出相尺寸越来越小;随温度降低,析出颗粒数量:先少→再增多→达到最大数量→逐渐减少→停止。因VN析出速率、颗粒尺寸与温度有关,在工艺上采取措施,控制80% VN析出相颗粒尺寸在20~100 nm范围,就可提高钢材强韧性。这是因为:如此细小析出相本身带来沉淀强化大;其次,弥散分布的小颗粒钉扎晶界,阻止位错滑移,提高钢材韧性;另外细小析出相使晶粒细化,再次提高钢的强韧性 [6] [7]。

2.4. SAE6140钢的主要参数

SAE6140属于合金结构钢类型,一般在调质状态下使用,对钢的化学成分及力学性能有严格的要求,化学成分见表1,力学性能要求见表2。经过调质后具有高强度和高屈服点,综合性能比40Cr要好,冷变形塑性和切倒性均属中等,过热敏感性小,但有回火脆性倾向及白点敏感性;淬透性较高,加入钒使钢的晶粒细化,降低过热敏感性,提高了强度和韧性,具有高的疲劳强度。

Table 1. Basic requirements for chemical composition of SAE6140 (wt%)

表1. SAE6140化学成分基本要求(wt%)

Table 2. Basic requirements for mechanical properties of SAE6140

表2. SAE6140力学性能基本要求

3. 工艺优化要点

采用表1化学成分标准,设计合理冶炼工艺、轧制工艺生产SAE6140,获得符合表2要求的力学性能。从表2中可以看出,力学性能值只设定了下限值,也是最基本的,要想获得高品质的材料,就需要优化工艺,让钢中的合金发挥作用,起到降本增效的功能。因此,对工艺进行优化,尤其是生产工序中关键点的设定,基本参数的设定以及轧制工序控轧控冷工艺的优化等等。

3.1. 转炉及氩站操作关键点

转炉出钢过程加入铝锭,采用脱氧前置的方法,减少精炼工序脱氧时间;并且将合金化过程也提前至转炉出钢过程加入,利用钢水较高的出钢温度迅速溶解合金,减少精炼炉合金化时间,加快工序生产;同时减轻钢水过氧化程度,降低钢水杂质量。

3.2. 精炼阶段添加微量的N元素

精炼阶段,根据工艺特点及成分要求将SAE6140各个元素成分调整到位后,添加含钒氮合金,使V、N含量分别达到设计值;因为本钢种中使钢中[V] 0.10%~0.15%,所以N元素含量设计范围为0.0070%~0.0100%。这个V、N含量比例比较适合控轧控冷工艺下控制钢中VN析出相尺寸、数量比例,来提高钢的强韧性。

3.3. 控轧控冷工艺控制NV颗粒析出量和尺寸

首先,加热钢坯并在1100℃~1200℃范围保温30~75 min,使结晶状态的VN化合物回溶到奥氏体中,随后轧制成不同规格圆钢;

其次利用VN析出曲线,在849℃最大析出高峰附近使VN颗粒大量析出;控制圆钢随后冷却速度0.7℃/s~0.95℃/s,使钢中80% VN析出相颗粒尺寸在20~100 nm范围。

最后圆钢全部进行缓冷,缓冷速度为1.0℃/s~1.5℃/s。

4. 工艺实施方案

4.1. 实施钢种的成分及缓冷工艺方案

取采用优化工艺后的SAE6140样品,规格为24 mm,对其轧制后红钢采取空冷和缓冷两种措施进行对比试验。其中空冷速度为4℃/s,缓冷速度为1.0℃/s和1.5℃/s,其主要成分及冷却工艺见表3。

Table 3. SAE6140 components (wt%) and heat treatment process

表3. SAE6140成分(wt%)及热处理工艺

4.2. 实施后VN检测结果

将上述实验制备成透射电镜萃取碳复型样品,在JEM-2100F型透射电镜中对试样中的析出相进行观察,用INCA能谱仪对析出相进行成分分析,结果如下:

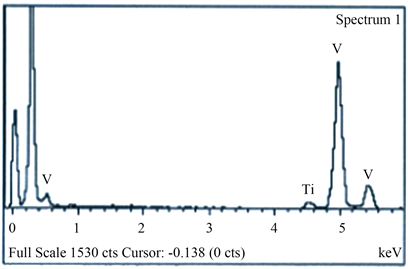

1#样析出相数量很多,分布均匀,主要为细小絮状C(CN),有少量20~45 nm的类球形颗粒相合极少量45~135 nm的不规则颗粒相,具类型主要为Ti(CN) + V(CN),个别为V(CN),见图1;

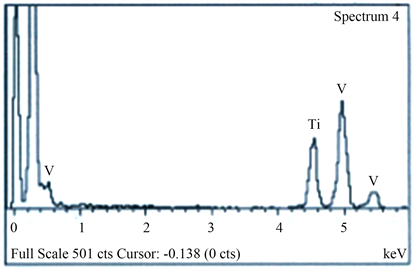

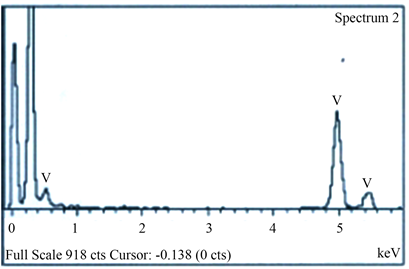

2#样、3#样析出相数量相差不多,但是比1#样多很多,分布均匀,主要为细小絮状C(CN),有少量20~60 nm的类球形颗粒相合极少量60~135 nm的不规则颗粒相,具类型主要为Ti(CN) + V(CN),个别为V(CN),此外,局部区域存在少量长度为20~200 nm的纤维状V(CN),见图2、图3。

透射电镜实验结果表明,有少量尺寸较大的颗粒为Ti(CN) + V(CN)的复合相,Ti(CN)的析出温度较高,主要在1200℃以上,在实验中,钢材在轧制后,Ti(CN)先析出,过饱和度V会以Ti(CN)为核心析出形成复合相Ti(CN) + V(CN)。

4.3. 优化效果

通过以上工艺优化,提取对应的力学性能值进行对比,优化前后力学性能值控制情况见表4。从表4中可以看出,优化效果非常明显,强韧性值分别提高了:ReL 104.07 MPa、Rm 187.05 MPa、A 16.27%、Z 7.31%,冲击功52.7 J以及HRB 3.9。

Figure 1. Air cooling precipitates of sample 1#

图1. 1#样品空冷析出物

Figure 2. Slow cooling precipitates of sample 2#

图2. 2#样品缓冷析出物

Figure 3. Slow cooling precipitates of sample 3#

图3. 3#样品缓冷析出物

Table 4. Comparison effect of mechanical property values before and after optimization

表4. 优化前后力学性能值对比效果

5. 分析与讨论

通过控制钢中V和N的含量及VN颗粒尺寸来提高中碳V钢强韧性,降低生产成本、减少后续热处理工序。五金工具钢SAE6140根据中碳Cr-V钢中[V]:0.10%~0.30%含量变化,添加氮[N]:0.0070%~0.0120% (即70~120 ppm),并控制VN颗粒尺寸:20~100 nm占80%,即可将屈服强度Rel提高80~170 MPa、断后伸长率(延伸率) A提高3%~5%、冲击功Aku2提高10~20 J。

在钢坯中结晶生产的VN化合物颗粒尺寸很大,随着钢坯加热升温到1100℃~1200℃,VN回溶到奥氏体中。在轧制过程及随后冷却时,VN从1100℃开始在奥氏体中析出,此时析出的VN相颗粒数量少、直径大,一直到650℃在铁素体中仍有析出。整个析出过程随着圆钢温度降低,析出相尺寸越来越小;随温度降低,析出颗粒数量:先少→再增多→达到最大数量→逐渐减少→停止。因VN析出速率、颗粒尺寸与温度有关,在工艺上采取措施控轧控冷工艺,将80% VN析出相颗粒尺寸控制在20~100 nm范围,就可提高钢材强韧性。这是因为如此细小析出相本身带来沉淀强化大;其次,弥散分布的小颗粒定扎晶界,阻止位错滑移,提高钢材韧性;另外细小析出相使晶粒细化,再次提高钢的强韧性。

6. 结论

1) 通过控制钢中V含量,添加微量的N元素含量及VN颗粒尺寸和数量来提高SAE6140钢的强韧性,降低生产成本、还减少后续热处理工序。

2) 根据钢中[V]:0.10%~0.15%含量变化,添加氮[N]:0.0070%~0.0100% (即70~100 ppm),并利用控轧控冷工艺控制VN颗粒尺寸:20~100 nm占80%,即可提高钢的力学性能各项指标。

综上所述,仅增加了N元素含量、控制钢中VN析出相尺寸数量,改善了钢的强韧性,减少热处理工序,为下游本材料使用降低成本,即节约能源、保护环境、又提高了产品的性价比和市场竞争力。