1. 引言

人类进入到21世纪以来,对生活品质的要求越来越高,对每天需要进行身心休息的住宅要求也逐步提升,为了满足社会的需求,建筑行业也在经历着一场翻天覆地的变革,从以往的钢混结构到预应力混凝土结构再到钢结构,不仅在材料上、质量上而且在速度上、功能上都有所提升,同时也在适应我国钢产量稳居世界首位的国情,利用现有高质钢材,结合国内外钢结构住宅的建造技术,我们在迎接一个崭新的装配式钢结构绿色建筑时代的春天。

2. 钢结构的国内外发展状况

2.1. 国外发展状况

钢结构住宅的起步阶段源于18世纪初期英国的钢框架结构的房屋;随之进入初步探索阶段——20世纪初,钢材利用率下降,有一批著名的建筑大师和一心探索新材料创造力的建筑师们着手关注钢结构技术,并进行实践创新,将钢材及钢结构新型技术运用到自己的住宅,更加凸显了钢结构住宅的可用性;二战后,由于人类对房屋的需求量急剧增大,欧美兴起钢结构热流,钢结构房屋的整体性及高效率性的优点一展无遗;很快进入到钢结构住宅的成熟阶段。

瑞典是世界上住宅工业化最发达的国家,其轻钢结构住宅预制构件达到95%;日本和欧洲相继提出用建筑来储备钢铁资源,在日本各种建筑结构中钢结构数量比例占据前列,低层独立住宅居多;澳洲的装配式住宅也日趋成熟,在住宅的施工工艺和使用品质方面大幅度提高;美国是世界上最先采用钢框架结构建造住宅的国家和地区之一,美国的LSFB轻型钢框架建筑体系频繁应用于各类建筑,譬如美国湖滨大道公寓;英国1998年发布的《建筑发展报告》中大力推行钢结构建筑,政府规定从2004年起,至少有25%的住宅要使用MMC;法国政府在1982年制定了“居住88”计划,到1988年要拥有两万套钢结构住宅比例居高的高标准化住宅;德国的装配式住宅主要采取叠合板、混凝土、剪力墙结构体系,均采用装配式结构,耐久性较好。

随着钢材的生产技术的提高、计算机的日益普及、钢结构设计理论及软件的日益完善,钢结构住宅在全世界扩展速度增快,也适应了当今世界“保护地球、减少浪费”的主题 [1] [2]。

2.2. 国内发展状况

我国在20世纪50年代第一次开始发展建筑工业化,着手在建筑业市场推行标准化、工业化、机械化,开始在预制构件和预制装配建筑上进行创造,使得构件工厂化、工业厂房实现预制装配、砌块建筑工业化。紧接着在60、70年代,结合我国国情,工程师们逐步引进国外先进装配技术进一步促进标准化设计方法的更新,构配件生产能力的提高,建筑材料的开发和结构体系的更新,进一步更新施工工艺、提高建筑能力和建筑速度 [3]。

2.2.1. 装配式钢结构的相关政策更新

我国是在1994年正式提出住宅产业化,并在1998年7月成立了住房和城乡建设部住宅产业化促进中心,统一管理、协调和指导全国有关住宅产业化方面的工作,并提供相应的技术咨询和技术服务,致力于全面推进中国住宅产业现代化。

2001年12月19日建设部(2001) 254号文件《钢结构住宅建筑产业化技术导则》,确定了钢结构住宅建筑技术发展的基本原则,对钢结构住宅体系的平面布局、设计、围护结构、分隔结构、装修,连接钢结构材料的选用、宜选用耐火、耐候钢等都进行了阐述,对钢结构的防火、防腐的措施给予说明,是我国第一部有针对性的钢结构住宅体系建筑发展的指导性文件。

2009年11月1日施行中国工程建设标准化协会批准发布的协会标准《钢结构住宅设计规范》。

2011年,国家“十二五”发展计划“以建筑节能减排为重点,大力推行绿色、低碳的建设理念,通过技术引领、优化设计。逐步实现年建筑结构用材占到全国钢材总产量的10%左右,钢结构住宅建筑占到房屋总建筑面积15%左右。” [4]

2013年1月1日国务院以国办发[2013] 1号文件转发发展改革委和住房城乡建设部《绿色建筑行动方案》,要求“十二五”期间完成新建绿色建筑10亿m2,到2015年城镇新建建筑20%达到绿色建筑标准 [5]。

2014年8越8日,国内首部关于工业化装配式钢结构的标准规范——湖南省地方标准《工业化装配式斜支撑节点钢框架结构技术规程》,通过湖南省建设厅审查 [6]。

2016年国家“十三五”规划中强调:要研究并推广在各类建筑中应用钢结构新体系,扩大钢结构的应用范围;我国的钢结构设计标准要与国际接轨、完善钢结构设计规范和标准;为实现钢结构建筑产业化提供成套技术,研制快速安装、经济适用、安全可靠的钢结构体系;争取到2020年,我国钢结构建筑占10%以上 [7]。

2018年2月1日起实施《装配式建筑评价标准》。原国家标准《工业化建筑评价标准》同时废止。

2019年10月1日起实施《装配式钢结构住宅建筑技术标准》,为装配式钢结构建筑的发展带来了新的曙光与强有力的动力。

2020年8月20日正式发布《钢结构住宅主要构件尺寸指南》。根据《住房和城乡建设部标准定额司关于开展〈钢结构住宅评价标准〉编制工作的函》(建司局函标[2020] 77号)的要求,《钢结构住宅评价标准》编制组成立暨第一次工作会议于2020年7月8日举行 [8]。

2022年3月住房和城乡建设部印发“十四五”建筑节能与绿色建筑发展规划,提出“大力发展钢结构建筑,鼓励医院、学校等公共建筑优先采用钢结构建筑,积极推进钢结构住宅和农房建设,完善钢结构建筑防火、防腐等性能与技术措施。”

2.2.2. 装配式钢结构体系更新

钢结构住宅体系随着时代的变迁,也在发生着天翻地覆的变化,不断地涌现出一些新型装配式体系,最基本的钢结构体系按承重骨架的不同分为:轻型钢结构体系和钢框架体系 [9],其中轻型钢结构用冷弯薄壁型钢作为承重外墙的结构骨架或水平、屋面构件,钢框架结构体系多用钢管或者型钢作为住宅的承重结构,其截面形式有工字型钢、H型钢、U型钢、L型钢、钢骨混凝土截面、冷弯焊接方钢管或圆钢管截面、冷弯薄壁方钢管或者圆钢管内灌混凝土截面,2006年5月杭萧钢构承建的全国最大的钢结构住宅示范工程——武汉世纪家园,建筑面积22.97万m2,由12幢24层的高层住宅组成。该工程主体结构采用钢结构,楼层板和内外墙板采用杭萧钢构研发的CCA隔音、保温、防火板;2010年长沙远大集团在长沙建造钢结构酒店,共18层,该酒店采用H钢框架结构体系,组合楼板,用钢量40 kg/m2,工期6天,建造速度惊人 [10]。

由于纯钢框架的抗侧力刚度小,钢结构住宅应用层数受限,于是产生了钢框架–支撑结构体系,支撑成为框架的保护伞,具有良好的抗震性能,抗侧刚度也较大,根据其支撑设置的不同需求又分为中心支撑框架(CBFS)、偏心支撑框架(EBFS)和消能支撑框架结构。同济大学的王伟,陈以一对新型分层装配式套筒式花篮加扁钢支撑钢结构体系进行了研发,增强其工程应用性 [11];刘大伟等人在国内既有工艺基础上研制的分层装配式钢结构体系的新型套筒——扁钢支撑在往复变形下有优良的变形能力,而且保证了体系的抗震安全性 [12]。

为了解决了建筑空间的漏柱等不良现象出现了钢结构异形柱结构体系,而且很大程度地提高住宅的有效使用面积,还做到了平面布置灵活,空间的使用更加灵活。在1999年国务院办公厅72号文件《关于推进住宅产业化提高住宅质量的若干意见》中,异形柱结构就被列为我国现代住宅建筑的5大结构体系之一。

天津大学的陈志华教授从钢筋混凝土异形柱的特点出发,提出了两种新型钢结构异形柱形式——方钢管组合异形柱中利用了方钢管结构承载力可以充分发挥、与构件连接简单易操作,外形规则,建筑适用性较好,防火处理容易的优点;方钢管混凝土组合异形柱具有承载力高、抗扭和抗剪能力强,延性韧性好,而且耐火性好,增加了钢结构在异形柱结构领域的研究与应用 [13]。

周绪红教授认为交错桁架钢结构体系是一种经济、适用高效的新型结构体系,用钢量很省,自重减轻,自由布置空间大,是一种典型的环保绿色建筑,在中国可以进行推广应用 [14]。

装配式框架–核心筒结构体系也是当前高层建筑应用较广泛的一种结构形式,它的基础一种是框架结构,在框架结构中布置一定数量的剪力墙,通过框架与剪力墙共同作用下以提高结构的承受水平荷载作用的能力,从而构成钢框架–混凝土剪力墙体系;还有一种是钢管(钢骨)混凝土组合框架,当框架中设置支撑时称之为支撑混合框架。借助钢管对核心混凝土的套箍约束作用,使核心混凝土处于三向应力状态,从而使核心混凝土具有更高的抗压强度和压缩变形能力,强度高,重量轻、延性好、耐疲劳、耐冲击,省工省料、架设轻便、施工速度快。

随着对高层建筑的层数、高度及抗震设防日益渐长的要求,逐步出现了适应高层建筑更大高度要求的结构体系——筒体结构,采用钢框筒可以建造高度为70~80层的建筑,采用钢束筒结构即外筒与内筒的结合使其刚度和承载力进一步提高,也增强了抗弯与抗剪能力,更适应了超高层建筑的进一步发展。美国芝加哥的西尔斯大厦就是采用的典型的束筒钢结构。除此之外还有以大型支撑钢框筒的巨型桁架体系也是一种很有发展前景的超高层建筑体系。

3. 装配式钢结构住宅结构的设计精髓

3.1. 钢结构住宅的体系

钢结构住宅包括建筑体系、承重体系、设备体系。其中承重体系包括板、柱、梁、支撑、节点、材料。通过高质量又施工方便且美观的节点将梁柱板及支撑连接成一个完美的实用的钢结构体系,节点是构造中的关键部位,结构师们的经典设计语“强节点弱构件”更是深入人心,2011年3月11日日本东北海岸遭受里氏9.0级的大地震,大跨度空间结构中梁柱连接节点遭到了不同程度的损坏;我国2008年的汶川大地震和2013年芦山地震中钢屋架与混凝土柱组成的空间结构中混凝土柱顶端节点都发生了严重的破坏;在2019年的3月15日美国佛罗里达人行天桥也是由于超张拉导致腹杆节点失效,所以其节点的性能已经直接影响到整体结构的安全性及使用寿命,成为国内外专家学者近期研究的重点。

3.2. 不同钢结构住宅体系对应的梁柱节点

3.2.1. 轻钢龙骨的螺栓连接节点

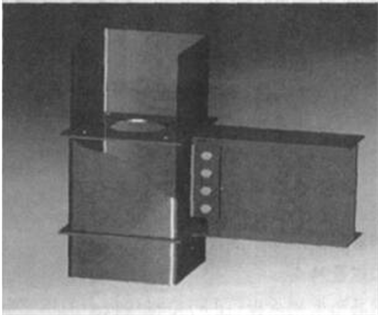

轻钢龙骨体系是广泛适用于低层建筑中的一种结构形式,属于刚性节点。以加拿大interland公司首创的“Websteel”体系为例,最初模型如图1所示。节点按照梁柱的连接方式分为:边柱与顶梁(L型),边柱与中梁(侧T型),顶梁与中柱(T型),中柱与中梁(十字型)四种节点形式 [15]。

Figure 1. The original model of websteel

图1. Websteel最初模型

Figure 2. The joint of the truss beam-column

图2. 桁架梁–桁架柱节点

武汉理工大学土木工程与建筑学院陆国威、陈坚等人针对该节点的受力性能差进行了改进,在将柱一端截断,与梁的上弦杆用槽钢和自攻螺丝连接,在梁柱节点的另一端用角钢相连。并且在其相交处有一段方钢管作为纵向支撑,再采用钢板、螺栓把它们连接到一起 [16],如图2、图3所示。

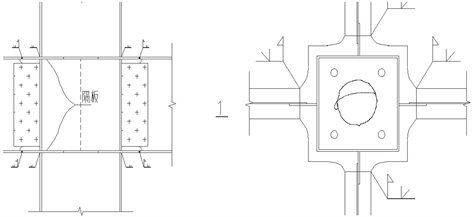

Figure 4. The rigid joint of direct diaphragm

图4. 直通横隔板式刚接节点

3.2.2. 框架结构中梁柱节点

1、全焊接节点

最常见的焊接节点属于刚性节点。P. Ansourian等学者在1974年对钢管混凝土柱与钢梁焊接节点进行了试验研究,对节点的传力途径和破坏方式进行详细研究,得出钢管混凝土柱与钢梁焊接节点受力的主要部位在焊接处,而且在往复荷载作用下节点焊接处容易出现撕裂现象 [17]。Yousef M. Alostaz在1996年对直接焊接式、外加强环式、腹板贯通式、钢筋贯通式、翼缘贯通式、钢梁贯通式六种不同连接形式的节点进行了有限元模拟分析,得出直接焊接式节点的初始刚度是最大的 [18]。

2、贯通式隔板节点

该节点是典型的刚性连接节点形式,主要用于H形钢梁与钢管柱之间的连接,传递梁翼缘内力的隔板穿过整个柱截面 [19],如图4所示,柱内横隔板外伸,将柱壁切断,梁翼缘与横隔板焊接,避免了柱壁板较薄时,焊接工艺问题 [20],隔板外伸式也称为隔板贯通式如图5所示,这种节点最早运用于日本。Schneider和Alostaz针对贯穿型钢管混凝土柱与钢梁节点做了详细研究,得出(1) 不同的位置的贯通构件性能差别大;(2) 翼缘贯通式节点抗震性能较差,腹板贯通式节点抗震性能差,钢梁贯通式节点抗震性能最好 [21]。A. Elremaily等在2001年对几个贯穿式钢管混凝土柱与钢梁连接节点进行了试验分析及有限元分析,得出梁贯穿式节点的传力途径,并得出一种评估节点强度的设计方法,将其应用于梁贯穿式节点的设计,得出设计结果与有限元计算结果很吻合 [22]。Atorod Azizinamin等在2004年对六个圆钢管柱–钢梁的T形节点进行了试验分析,得出直接焊接的节点——柱腹板易发生平面外变形,不适用于实际工程,设置外隔板的节点刚度与强度右退化倾向,但抗震性能较好,梁整体贯穿式节点的抗震性能最优 [23]。对于热轧或冷成形的圆管或方管柱,当钢管内部空间不够容纳焊工在其中操作时,柱内水平隔板焊接时必须在隔板附近处将柱断开,同济大学陈以一教授对该节点进行抗震性能试验,通过验证表明柱轴力的大小也不会影响节点的破坏模式,因此柱身与隔板间的焊缝应处在相对更加有利的应力状态下 [24]。

Figure 5. The joint of extended diaphragm

图5. 隔板外伸式节点

3、外环板式节点

采用外环板式的连接.是保持柱贯通条件下对内隔板形式的一种替代方法,外环式节点是在钢结构设计手册中被提出的,2001年的钢结构设计图集中对环板尺寸做了说明,环板可以减少应力集中,并避免脆性破坏。《矩形钢管混凝土结构技术规程》(CECS 159:2002) [25]、《钢管混凝土结构设计与施工规程》(CECS 28:2012) [26] 中详细进行了外环板式节点的设计说明,早在2005年福州大学土木建筑工程学院的游经团对外环板式钢管混凝土节点环板尺寸进行了初步探讨,按规范计算所得环板尺寸的2/3设计的节点从承载力、强度和刚度退化、耗能等方面均能满足设计要求.因此,在大量参数分析和理论计算核实的基础上,有更为可靠依据的情况下,设计中可以考虑适当减小钢管混凝土节点外加强环的尺寸 [27]。2008年同济大学的陈星针对对外环板节点形式、柱壁厚度、环板宽度等参数进行研究,得出环板可以避免翼缘与柱壁连接处的应力集中,环板的宽度越大,产生的效果越好 [28]。如图6所示。长江大学杜国峰教授通过对方钢管混凝土柱-H型钢梁外环板式节点抗剪性能进行研究,提出考虑楼板影响的方钢管混凝土柱–钢梁外环板式节点的核心区剪力–剪切变形恢复力模型 [29]。

4、内隔板式节点

此类节点多用于钢管直径较大的建筑结构中,如图7所示。王来与王铁成对采用内隔板式节点的一榀三层钢管混凝土框架进行了试验,研究分析其工作机理与抗震性能;两跨合肥工业大学的陈道政教授的团队进行了方钢管混凝土–钢梁内隔板节点的受力性能研究 [30] [31],得出了该节点能满足“强节点弱构件、强柱弱梁、强剪弱弯”的受力要求,内隔板的厚度、钢管柱柱壁厚度、混凝土强度等级对节点的破坏荷载影响比较小,但较少降低了延性和耗能能力,强调了焊接的施工要求及内隔板上设置混凝土浇筑孔和透气孔以便提高混凝土的浇筑质量 [32];天津大学的李黎明、陈志华老师对方钢管混凝土内隔板节点进行了试验研究,提出了节点的极限承载力计算公式,并提出要尽量采用螺栓连接而减少焊接连接 [33];长安大学的周天华对用于高层建筑的带内隔板的方钢管混凝土柱–钢梁刚性节点的受力和变形特征进行了分析研究,并提出了节点核心区受剪承载力计算公式 [34]。

5、削弱型节点

为了控制塑性铰,又有一批削弱型节点的出现,像腹板开孔型节点、狗骨式节点,梁翼缘加宽式节点、加强梁翼缘——在梁根部上下翼缘加焊侧板,如图8所示,都是为了达到强节点弱构件的效果,使得节点的脆性破坏转变为梁的局部屈曲破坏。西安建筑科技大学周天华教授对带8度及8度以上抗震设防的内隔板的方钢管混凝土柱–钢梁RSB节点进行了非线性有限元分析,提出了该节点的设计计算理论 [35]。

在此基础上长安大学的王秀梅对四种栓焊连接的方钢管混凝土柱–削弱钢梁框架节点的受力性能进行研究,得出了推荐节点模型 [36];南京工业大学的吴文平等进行了未加内隔板的翼缘加强型狗骨式节点,比普通狗骨式节点外移塑性铰的作用明显 [37];还有学者对翼缘削弱不同形式和翼缘和腹板同时削弱的不同形式进行了节点力学性能研究,证明这种节点的抗震性能良好及其工程实用性 [38]。

6、套筒式节点

随着装配式住宅的新概念与新体系的成熟,现在越来越多的装配式节点油然而生,除了传统的高强螺栓连接,现在又出来一种钢套筒节点。

套筒式节点又分为外套筒式、分离式外套筒、内套筒-T型件梁柱节点、用于冷弯方钢管-H钢梁的外套筒式节点,如图9所示。张莉若对环板式节点和套筒式节点进行了受力性能试验对比,得出它俩的极限受弯承载力能满足设计要求,在相同试件尺寸和轴压比的情况下抗震能力相当 [39]。

李孪生对纯钢管柱-H型钢梁分离式外套筒式节点进行了有限元建模分析,得出外套筒的厚度与高度的增大可以提高节点的刚度、极限承载力、滞回性能、延性性能和耗能能力;轴压比的增加使节点的刚度和承载能力稍有下降,对抗震性能基本没有影响 [40]。张茗伟在对装配式钢管内套筒-T型件梁柱连接节点力学性能的分析中,提出内套筒的厚度与长度、T型件腹板厚度对节点的刚度与力学性能及构件破坏形态的影响,并通过实例分析指出该节点不适用于超高层建筑和抗震等级较高地区的建筑 [41]。

潘秀珍运用ANSYS有限元软件,深入分析了方钢管柱轻钢住宅结构的外套筒式连接节点在水平往复荷载作用下的抗震性能,并研究了套筒厚度对其抗震性能的影响——套筒厚度的增大能提高节点的强度、刚度及延性,但建议套筒厚度不应小于柱的壁厚,也不宜超过2倍柱壁厚;同时通过侧板加强节点,以提高梁端抗弯和抗剪承载力,但建议侧板长度在(1/2~3/4)的范围内取值较为合理。总的来说,外套筒式节点用于轻钢住宅结构可以有效提高节点域的抗弯和抗剪承载力,具有较好的耗能能力 [42]。

7、拼装式节点

拼装式节点包括上钢管柱、下钢管柱、钢套筒、高强螺栓、梁及加劲肋。在钢套筒与梁柱连接处预留螺栓孔洞,将加劲肋焊接到柱套筒节点域处,且将梁套筒、柱套筒焊接到一起如图10所示 [43]。

Figure 10. Structural details of steel sleeve joint

图10. 钢套筒节点构造详图

济南大学的王倩对拼装式节点和纯钢式节点进行对比研究,指出拼装式节点可以满足“强节点弱构件”的要求,而且比纯钢节点的承载力高,初始刚度提高,等效粘滞阻尼系数增大,耗能能力好,抗震性能提高;并对套筒的厚度、梁的厚度、和套筒的长度对节点的力学性能的影响进行详细深入的研究。

8、自复位梁柱节点

自复位梁柱节点是由自复位体系和耗能体系构成,主要以后张预应力梁柱节点(post-tensioned steel connections)和形状记忆合金梁柱节点为主,后张预应力梁柱节点在构造上一般需要预应力筋和预应力钢绞线沿梁通长布置,对其施加预张力并锚固于柱端,以实现梁柱整体连接 [44]。

基于不同的材料运用,不同的学者分别对自复位梁柱节点进行了细致的研究,出现了以栓焊形式为基础的马氏体梁柱节点,超弹性SMA杆梁柱节点,增加矩形钢管的超弹性SMA梁柱节点,超弹性SMA螺栓端板梁柱连接节点,高强螺栓和SMA螺栓端板梁柱连接节点,超弹性SMA杆、角钢和延伸钢板进行圆管钢柱和H型钢梁的连接,为了进一步提高SMA杆在自复位梁柱节点的稳定耗能能力,刚开始是使用黄铜作为摩擦材料 [45],由于其噪音大易划痕,又提出一种带SMA杆和非石棉(NAO)摩擦耗能器的自复位梁柱节点(NAO-SMA-SC),不仅使节点的抗弯能力和耗能能力提高,而且通过对SMA杆施加预应变,有效解决传统梁柱节点震后残余变形较大的问题 [46]。

9、端板式连接节点

端板式连接节点有穿芯高强螺栓端板式和单边螺栓端板式连接节点,都属于半刚性连接节点。近些年对穿芯螺栓端板式连接节点较多,Ricle等学者对穿芯高强螺栓节点进行了拟静力试验研究,得出该节点具有良好的强度、刚度、延性性能,在加载过程中,对节点域形成的受压短柱可以有效提高穿芯高强螺栓节点的抗剪承载力 [47]。

France等学者做了26个单边螺栓端板连接节点的单调加载试验分析,得出了单边螺栓部分端板、平齐端板、外伸端板式节点的力学性能与破坏模式 [48];韩林海等人在2009年对单边螺栓连接的钢管混凝土柱与钢梁连接节点进行了试验研究,得出单边螺栓节点刚度较小,在往复荷载作用下得到的滞回曲线出现了严重的捏拢现象,导致节点域钢管柱壁在受拉作用下容易发生向外鼓出的变形,从而对整体结构的稳定性产生影响 [49]。王先铁在2014年通过对三榀采用穿芯高强螺栓端板式节点的方钢管混凝土–钢梁的拟静力试验分析,得出采用该节点的框架结构具有良好的耗能能力 [50]。

a b c

a b c

Figure 11. The joint of beam-column high strength bolts

图11. 梁柱高强螺栓节点

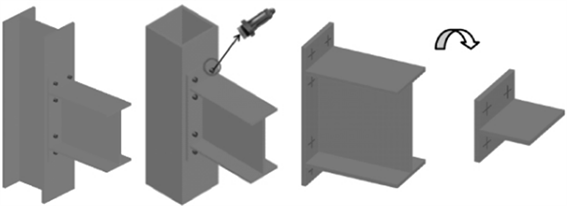

10、自锁式高强螺栓节点

高强螺栓连接是装配式钢结构梁柱节点最常用的连接形式,对于如图11所示的矩形截面柱与H型钢梁采用高强度螺栓连接时需要开安装手孔后方能实现连接 [51]。自锁式高强螺栓起源于20世纪90年代的英国。安装时需用扳手夹住垫片,使用扭矩扳手拧紧螺栓头直至达到安装扭矩值。拧紧过程中,锥形螺母自动旋紧并撑开螺栓外套管分肢,沿螺栓孔环向卡住连接件以实现紧固完成安装。自锁式高强螺栓破坏模式为外套管分肢发生挤压剪切破坏;高强螺栓破坏模式为螺杆伸长颈缩拉断破坏 [52]。自锁式高强螺栓T型件连接节点与高强螺栓T型件连接节点二者的抗拉承载力基本相同。如图12所示。

3.3. 带斜撑的钢管柱–桁架梁的节点

在钢管柱–桁架梁框架体系中通过斜撑的设置,很大程度地提高了钢管柱与桁架梁拼接节点的刚度和承载力,北京工业大学张爱林老师研究了斜撑对装配式钢框架梁柱节点的滞回性能、极限承载力、延性系数、破坏模式等抗震性能的影响 [53]。

3.3.1. 焊接节点

焊接节点的承载力最高,延性性能较好,焊接节点的延性系数为7。塑性变形发生在梁端,没有实现“强柱弱梁”:其中一种为焊接不带支撑节点。通过再上下柱端部施加固定支座的边界条件 [54] [55],将高强螺栓预紧力进行等效转换,加载点处建立刚体垫块和刚体传力构件进行有限元分析,这种节点的应力分布比较均匀,使得构件具有较高的利用率。它的破坏特征是在桁架梁端的第一根腹杆首先严重屈曲,然后引起节点破坏,破坏位置主要集中在梁端;另一种为焊接带斜撑节点。加斜撑后,焊接节点的承载力提高约50%,延性系数提高约70%,它的破坏特征是位于支撑之外的桁架梁翼缘槽钢发生屈曲,同时腹杆角钢也发生局部屈曲引起节点产生失效 [56]。

3.3.2. 螺栓连接节点

栓接节点的承载能力和耗能能力次之,栓接节点的延性系数为5:其中一种为栓接不带斜撑节点,它的破坏特征是首先是位于桁架梁端部的上翼缘达到屈服,随着梁端荷载的不断增大,这时候采用高强螺栓连接的桁架梁端的上翼缘弦杆与柱座分离,导致节点随之破坏;另一种为栓接带斜撑节点。对于螺栓型连接的梁柱节点,斜撑的设置使其承载力提高3倍多。它的破坏形态是在加斜撑的基础上,破坏位置不集中在梁端,而是位于支撑之外的桁架梁翼缘槽钢发生屈曲,同时腹杆角钢发生局部屈曲而破坏,与焊接带斜撑节点的破坏形态颇为相似 [53]。

3.3.3. 栓焊连接节点

栓焊节点的极限承载力最低,是由于桁架梁一部分与柱座焊接,一部分与柱座通过盖板栓接,这两部分凉的刚度会有所不同导致传力会在很大程度上的不均匀,从而在加载点一端发生一定的平面外扭转,承载力很快下降,但它的耗能能力较强。栓焊节点的延性系数为7,可以看出这三种节点的延性性能都比较强 [57]。

3.4. 其他节点

3.4.1. 蝶形节点

装配式蝶形节点一般由四对蝶形卡、和摩擦抗剪板两部分组成,如图13所示。蝶形卡可通过预紧产生对摩擦抗剪板的预压力,同时具有与建筑钢框架结构横梁H型钢的翼板相连接的功能,承担节点的抗弯、抗拉和部分抗剪;摩擦抗剪板的内侧为摩擦面与柱体相配合,在蝶形卡的预压力下与柱体的节点部位形成过盈连接。摩擦抗剪板的外侧设有与钢框架结构横梁H型钢的腹板相连接的连接板,承担节点的部分抗剪。

3.4.2. 卯榫节点

卯榫节点是一种让钢结构住宅的主体构件在施工时完全不需要采用高强螺栓和焊接连接的新型装配式节点。

采用和卯榫形式相似的梁柱连接套筒来连接上层柱和下层柱,还用来连接柱和主梁;采用和燕尾榫形式相同的的主次梁连接套筒来连接主梁与次梁;所采用的连接套筒全部都需要在工厂预先进行预制。套筒各组件尺寸更小如图14所示,重量轻,不仅在工厂可以精确加工,而且可以大批量加工,方便运输和安装,不会在运输和安装过程中发生过大的破损变形;柱、主梁和梁的加工过程大大简化;进行现场安装,全面实现主体结构无栓无焊装配式连接,减少安装工序、缩短安装时间、确保施工质量;减少对高昂的人工技术的需求;提高了对钢构件和连接套筒的标准化模块化生产技能、实现了整体模块化设计、工厂化生产、专业化安装,达到稳定可靠的连接安装性能,形成简单高效地现场装配化流水线施工程序,施工速度快,施工效率高,施工成本低 [58]。

3.5. 对比各类节点

通过上述节点的研究内容,经过一些调查与研究,对各类节点进行了优缺点及工程应用的详细对比,见下表1。

Table 1. The comparison of diverse joints

表1. 各类节点的对比

4. 展望

随着节点装配化的需求越来越多,也越来越高,国内外专家学者也在竭力创新出更有代表性、适用性、更接近绿色建筑标准的新型节点,能适应更多的新型结构体系,改善了结构的抗震性能、防火性能和耐久性,适应绿色建筑的装配化要求,改进后的节点都受力明确、构造简单、施工便捷,加快工期,很有利地推动了钢结构住宅产业化的发展。

参考文献