1. 引言

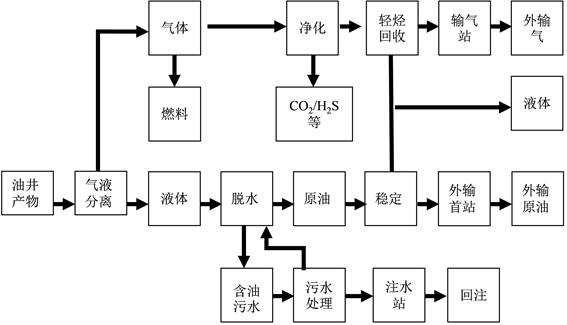

油田集输管线是从油井输送原油到各站点的重要通道,如图1,管线中会存在油、气、水等介质,且其内部的温度和压力都会影响着管线,随着油田的持续开采,原油中离子成分越来越复杂,长时间的运行必然会使管线中出现结垢现象,当结垢比较严重时,不但会使得原油的集输效率严重下降,而且还可能会威胁集输管线的运行安全,因此,对结垢问题进行深入研究十分重要。引起原油集输管线出现结垢问题的原因众多,既有外部环境原因也有原油成分原因,正是由于原因众多,使得油气田企业采取合理的措施防止出现结垢问题。高效的除垢工艺也就成为了企业所关注的重点。本文先对集输管线结垢机理进行介绍,并提出缓解结垢的治理措施,并对现场应用情况分析治理效果,为保障集输管线的合理运行奠定基础。

Figure 1. Typical flow chart of oil and gas gathering and transmission pipeline

图1. 油气集输管线典型流程图

2. 采油集输管线防垢的意义

油田在开采、生产及集输过程中,随着注水开发时间的增加,采出液中水的成分越来越复杂,在地面集输管线、油井等生产设备上常出现结垢现象,结垢会导致严重的垢下腐蚀,对油田正常生产造成影响。集输管线中结垢会使管线内径变小,使得注水截流面积变小,水流阻力增大,从而输送能量增加,影响注水效率。长庆油田发现至今已逾五十年,长期开采油田采出水成分复杂,生产系统中的管道、加热器等设备结垢严重,造成集输管道堵塞、加热器效率下降,迫使油田频繁更换输油管道、加热器等设备,每年仅该项资金投入就达几千万元。由此可见,集输管线严重的结垢给油田造成巨大的经济损失,每年油田花费在清垢上的成本巨大,针对油田集输管线结垢现状,采取合理的防垢措施对于降低油田生产成本,实现油田可持续发展意义重大。

3. 采油集输管线结垢机理

3.1. 采出水成分

采出水成分复杂,通过实验室研究及观察,采出水中细小杂质主要有以下几类:1) 溶质物质。油田水中溶解物质主要有无机盐类和气体,无机盐在水中形成的阳离子主要有Ca2+、Mg2+、Fe2+、Na+、K+等,阴离子主要有

、

、Cl−、

等,溶解在水中的气体主要有二氧化碳、硫化氢、氧气等;2) 固体悬浮物。固体悬浮物粒径通常在1~100 μm之间,主要包括腐蚀产物和垢(如三氧化二铁、硫化铁、碳酸钙等)、泥沙(含细砂、粉砂、黏土等)、有机物(石蜡、沥青等)、细菌等;3) 胶体。胶体粒径通常在1 × 10−3 μm~1 μm之间,主要有泥沙、腐蚀结垢产物及有机物等;4) 浮油和分散油。受油田生产情况影响,油田采出水中含有一定的原油,多以浮油和分散油的形式存在;5) 乳化油。乳化液是原油在水中的另外一种存在形式,占10%左右 [1]。

3.2. 结垢机理分析

3.2.1. 有机物结垢机理分析

油田采油管道当中有机物结垢的组成部分主要是多种有机物,当原油从储层流向井口的时候,因为原油当中含有的蜡过多,在逐渐减少温度压力的过程中就会促使其中所包含的有机物会沉淀成结垢。这个过程就是有机结垢的处理机制,而且,有机物的连续沉积会继续形成新的结垢,最后使其中的有机物和无机物混合在一起,在这种相互推进中不断向前发展。

3.2.2. 碳酸盐结垢机理分析

碳酸盐结垢是油田采油管道中常见的污染粉尘形式,其主要成分是“Ca”、“Mg”和“Ca”、“Mg”和“HCO”这两种类型元素。如果将它们注水,那么这些元素就会逐渐形成结垢,而且还会不断增多。“Ca”和“Mg”这种类型主要来源于注水过程中所包含的物质,而“Ca”、“Mg”和“HCO”就主要来源于地下水。这些结垢离子与注水的形成不相符,在将注入的水与地层水混合时会产生沉积物形成水垢。碳酸盐一般通常发生温度上升的地方,因为温度上升很容易引起碳酸结垢。其反应式为:

3.2.3. 硫酸盐结垢机理分析

硫酸盐结垢是在确定的物理和化学条件下所发生的,因为硫酸盐结垢是离不开一定的温度与压力,在具有一定量度的结垢离子表面的结晶和聚合形成鳞状物、硫酸盐结垢量平衡状况损坏的核心原因。当两种不相容的水与离子混合时,就会出现硫酸盐结垢,与硫化物溶解反应形成结垢离子,使硫酸盐在形式上变为饱和状态。硫酸盐结垢的形成更多地发生在地面管道的网络系统、注水井的油田和附近的井中。其反应式为:

3.2.4. 硫化亚铁、氢氧化铁等结垢机理分析

部分区块采出液中都含有H2S、CO2等腐蚀性气体,在采出液中溶解,与采出液中的游离Fe2+、Fe3+在一定的PH值和温度下,形成三氧化二铁、氢氧化铁、氢氧化亚铁、硫化亚铁、硫酸亚铁等垢型。其反应式为:

3.3. 结垢影响因素

集输管线在运行过程中出现结垢现象,是受到多方面因素的影响而形成的。其中包括所采出原油的含水率、水流的速度以及水温等因素,根据这些因素做出相关实验研究如下:

3.3.1. 原油含水率对结垢的影响

结垢产生的主要离子有钙离子与镁离子等,其溶解度在水中相对较大。因此如果集输管线中所运输的原有中具有较高的含水率,那么其更容易产生结垢现象。通过将500 g的原油水进行研究,采用防止、过滤等步骤,来了解含水率对结垢的影响。根据研究表明,原油中的含水率直接决定着其结垢情况,若含水率越高,则其相应的结垢就越多。特别是当含水率高于25%时,所产生的结垢现象则更为明显。此时,需要通过使用相应的脱水处理,来减少结垢现象的产生。

3.3.2. 流速与结垢的关系

在对水流速度因素进行分析时,同样选用500 g原油进行研究,采用连续搅拌、过滤等步骤,来了解其结垢情况。根据研究表明,在不考虑其他因素时,随着水流的速度增加,其所产生的沉淀物在逐步降低,此时的结垢量也相应降低。当水流的速度超过2 m/s时,其所产生的结垢现象就开始趋于平稳。所以在一般情况下,为了减少结垢现象,需将流速调至2 m/s为最佳。

3.3.3. 温度与结垢的关系

从上文中我们可以知道,钙离子与镁离子等是引起结垢的主要离子。因此,研究温度因素关系时,就需要对不同温度下各离子之间的浓度情况进行分析。根据实验表明,当温度在不断提升时,其中的钙离子与镁离子浓度在逐步降低,此时的结垢现象更为明显。特别是当其高于50℃时,其结构情况尤为明显。因此,要想减少结垢情况的发生,通常需要将温度控制在50℃以内 [2]。

4. 采油集输管线结垢防治措施

4.1. 接转站分水

为了能够更好的做好集输管线的结垢预防控制工作,接转站的分水可以说是最为有效的一种方案。在接转站进行分水,可以将结垢出现的原因消除掉,并有效的降低后续工作中出现结垢的可能性。在进行处理的过程中,接转站的分水可以将输送过程中含有的钙镁离子降低,这些离子的存在就是导致出现结垢问题的主要原因。在保障采油集输过程安全的同时,还要具备有效降低污水处理的难度,对于缓解管线输送压力起到了重要的作用 [3]。

4.2. 物理防垢技术

物理防垢技术主要是通过磁化、活化或使用涂层等方法使无机盐不能成垢或成垢后不能吸附着在管壁表面。常用的物理除垢设备有电磁电场防垢器、特种合金防垢器、防垢涂层等。1) 电磁电场防垢器。电磁电场除垢器原理是发射出变频信号使水分子极化,并且使水分子按照正负极排列,在极性水分子作用下,成垢阴阳离子不能结合,从而达到除垢效果。2) 特种合金防垢器。特种合金防垢器由多种金属元素组成,根据各合金元素不同电极电位,在金属表面形成电场,使成垢阴阳离子不能结合,从而达到除垢效果。常用的金属元素有铜、镍、锌等。3) 防垢涂层。给管道内壁涂防垢涂层能够形成疏水层、降低管道内壁摩擦,使垢质不易吸附在管壁表面,从而达到防垢效果。

4.3. 化学防垢技术

化学防垢技术是向管道内注入具有防垢功能的化学药剂,达到防止结垢目的。1) 无机磷防垢剂。无机磷防垢剂能够与管道流体中的钙离子、钡离子等阳离子形成稳定的可溶性络合物,从而达到防垢效果。通常使用的无机磷防垢剂有三聚磷酸钠、六偏磷酸钠等。2) 有机磷防垢剂。为了解决无机磷防垢剂环境污染的问题,研制了有机磷防垢剂,主要有氨基三亚甲基磷酸、羧基亚乙基二磷酸、多氨基多谜基亚甲基磷酸等,有机磷酸防垢剂不仅克服了环境污染问题,其分子中C-P键比无机磷酸盐P-O-P键强更加牢固,形成的络合物稳定性更强,防垢效果更好 [4]。

4.4. 集输管线除垢技术

根据结垢影响因素,制定相应的除垢工艺,来减少集输管道中的结垢现象。

4.4.1. 物理除垢技术

集输管线物理除垢技术主要有高压水射流除垢技术、空穴射流除垢技术、PIG除垢技术、超声波除垢技术等。

1) 高压水射除垢技术。高压水射除垢技术原理是通过高压泵或增压泵对清水等流体介质加压,然后通过高压喷头将流体介质射出,借助高速流动的流体介质,冲刷垢质表面,使垢质结构遭到破坏,随流体流出,该技术在油田应用广泛,应用效果较好。2) 空穴射流除垢技术。空穴射流除垢技术原理是依据“空穴效应”过高速射流产生强大冲击力,流体在射流过程中产生大量气泡,当压力减小时气泡发生爆裂,从而破坏管壁上垢质结构,起到清理管壁效果。3) PIG除垢技术。PIG除垢技术是通过压力差推动PIG 在管线内向前运行,运行过程中PIG与管壁发生摩擦,能够刮落管壁上的垢质。PIG除垢技术清垢快、费用低,并且不影响正常生产。4) 超声波除垢技术。超声波除垢技术是通过产生高频率超声波,依靠超声波的穿透性能和方向性,同时由于管道材质与垢质弹性模量存在差异,在高频率超声波作用下产生震动频率不同,垢质结构被破坏,达到分离的效果。

4.4.2. 化学除垢技术

化学除垢技术是使用特殊的化学药剂,通过与垢质反应,达到除垢效果。油田使用最广泛化学除垢技术是酸洗除垢和螯合除垢。1) 酸洗除垢。酸洗除垢技术是现阶段油田使用最普遍的一种化学除垢技术,要达到好的除垢效果,需要合理配制酸洗溶液,通常由酸剂、缓蚀剂和表面活性剂等组成,其中酸剂分为无机酸和有机酸,无机酸剂使用较多,如盐酸、硝酸、硫酸、氢氟酸等,有机酸有氨基酸、柠檬酸等。这些酸剂可以和垢质发生化学反应,对于碳酸盐垢质,通过强酸与其反应生产碳酸。对于氢氧化物垢质,通过酸与碱性物质中和反应清除垢质。对于硅酸盐垢质,利用氢氟酸对其溶解性来除垢。化学除垢技术除垢速度快、效率高,对碳酸盐和金属氧化物垢除垢效果好。2) 螯合除垢。螯合除垢是利用螯合剂分子上的配位键与垢质中的阳离子(钙离子、镁离子、钡离子)形成稳定的螯合剂,从而达到除垢效果。螯合剂组成主要包括主剂、表面活性剂及渗透剂等,应用较多的螯合剂有氨羧类、聚氨类、大环聚醚类等,其主要配位原子有氧、硫、氮、鳞等,常见的螯合剂有EDTA、DTPA、NTA 等。螯合剂是中性或碱性除垢剂,对集输管线无腐蚀,除垢过程中不会产生气体,没有二次沉淀。

4.4.3. 集中除垢工艺

集中除垢的方式通过横串联以及竖并联,将各除垢装置进行有效关联。该装置中包括进液管线、不锈钢筒体、出液管线、筛网、阀门、连接法兰、管道加热器以及末端法兰等。采取竖并联进行连接不仅能够满足整个工艺的使用,还能够在根据使用情况进行备用。当系统需要进行清除结垢时,那么相应的装置需要停止运行,此时竖并联中的其他装置就可以继续除垢,从而确保除垢的正常工作。在横串联中,在进行除垢装置的选择时,以其结垢程度为依据来进行,从而确保结垢能够得到彻底的清除,且不会在出现结垢现象。在集中除垢工艺中,其主要流程如下:首先将所需的原油介质输入至除垢装置,根据实验我们可以知道温度对结垢的影响。因此,在装置中通过加热器将介质加热到合适的温度。同时,通过筛网将流速控制到合适范围,其表面也相对比较粗糙,从而将所输送的介质中钙离子、镁离子等的析出。系统中所采用的法兰属于密封金属构件,因此其在使用过程中具有较好的密封性,同时也利于整体的拆卸。不仅如此,还可以根据系统中的各阀门对介质的流向进行控制,从而确保介质的运输与除垢清垢工作不产生影响,以此提高工作效率。

5. 现场应用

作者所在的油田共有采油集输管道242条,井口综合含水56.3%左右,日产原油1300 t,分侏罗系和三叠系分层开采,侏罗系整体矿化度比较高,三叠系采出液机杂含量比较高,集输管线中的有着明显结垢现象。为了解决结垢现象,主要采用管道内涂层工艺,站内采油集中除垢工艺,针对具体情况采取串联或并联的形式,将专用的设施进行合理安装。通过加热器,对管线中的介质进行加热处理,并通过筛网来进行沉淀。因此,整套系统只需13 d采取一次除垢即可,且没有明显的结垢情况,从而取得了较好的除垢效果。且通过该工艺进行除垢还具备较强的稳定性,以确保生产的稳定运行。通过各阀门来控制介质流向,来进行清垢处理,同时不影响生产,为生产提供了较大的帮助。对于个别加热炉盘管结垢问题,采用高压射流除垢、空穴除垢或化学除垢工艺,均能取得较好的效果,除垢率达到95%以上,效果较好。

6. 结束语

在采油集输管线的应用过程中,防止集输管线出现结垢,不仅能够提升传输工作开展的效率,也是保障传输产品品质的重要途径之一。通过了解结垢对集输管线的危害以及影响结垢的因素,可以制定相应的防垢和除垢工艺,以此来保障油气输送的正常运行。根据实际情况,选择适当的工艺进行有针对性的运用在集输管线中,能有效防垢和清除结垢,提升石油企业的生产效率。从而为企业创造更多的价值,促进企业的长久发展。