1. 引言

YB65条包机是由上海烟机厂引进意大利GD公司技术,在C600包装设备基础上优化生产出来的设备。该设备在生产过程中使用的是预切式折叠条盒纸,设备经送纸、上胶、包裹、折叠、成型后将产品包覆在盒子内。由于市场对卷烟产品多样化的需求,对设备的包装成型方式提出了新的要求。为适应新工艺预制式条盒在YB65型包装设备上的使用,对设备进行了技术改造。设备使用的条盒从预裁切式变为预制式条盒。由于使用的条盒形式发生了巨大的改变,产品在包裹过程中送料方式、封装方式、成型方式等都有所改变,为实现包装质量的稳定就必须结合现有方式对产品进行在线质量检测。

2. 基于多传感器协同工作的质量在线检测系统功能性设定

预制条盒在使用过程中要经历一下几个流程。送料,将预制好的条盒放置在料架上,靠自然下落至横头盖开启吸盘处,开启吸盘将横头盖开启后等待上一条烟推出后下落至待装入产品工位。装填,CT推杆将在反衬刷下排列成五垛烟组退至横向推块处,横向推块将烟包从横头盖打开处推入烟条内。最后由纵向推杆将装填有小盒的烟条推出,同时将打开的横头盖折叠到位。至此烟条条装成型完毕。由工作原理可看出,烟条成型质量在线检测系统必须满足以下三个关键位置的检测。

2.1. 烟组缺包检测

YB65型包装机在八角轮处设有小包缺陷剔除及剔除工位烟包填补装置。CH料库在填补空缺工位烟包时,主要是通过控制料库侧壁的夹持壁夹紧和松开来实现烟包的填补。由于气动夹臂原理的限制性,偶尔会造成空缺工位烟包无法填补到位。空缺工位烟包存在检测器位于八角轮护架上,受灰尘和烟末的影响,存在有检测失效的风险 [1]。在CH料库填补不到位或检测器失效时,在剔除缺陷烟包后不能精准进行空缺工位烟包填补,因而无法形成完整的五垛十包烟组。针对此问题,原设备是在烟条成型通道处设有光子检测器用于检测条缺包。现在由于预制条盒厚度增加和印刷图层较多光子检测器无法对条盒穿透检测。在适当位置设置检测器来检测来弥补原检测器无法有效检测的情况 [2] [3]。

2.2. 形变烟包检测

烟包在机器内部传递过程中,主要是依靠推杆为动力向前推送烟包。在推送过程中受力不平衡或烟包异位会造成烟包在推送过程中发生形变。由于烟包形变无法避免,因此依靠检测器精确识别变形烟包尤为重要。设备在没改造前是依靠反衬刷对变形烟包进行识别。当变形烟包推入反衬刷时,反衬刷因受外力而打开设备停机。由于设备改造后,增加的横向推进处无法有效的识别出变形并及时停车时,在烟包横向推进时会因烟包变形而无法推入条盒,造成缺陷烟包流出市场,增加到了质量风险,更甚至会导致设备损坏无法继续生产。由此在设备横向推进处设置可以识别变形烟包的检测器尤为重要,具有保护设备和避免缺陷的作用。

2.3. 预制条盒横头盖检测

预制条盒的特殊成型方式决定了预制条盒需要在烟包组装入时先打开左横头盒盖,后经横向推进器将10包烟组推条盒内。当预制条盒料架内缺预制条盒或预制条盒因质量等问题无法开盖等问题出现时,设备能准确识别并停车有助于设备的自我保护。在左横头盖开启位置处设置光电检测器,当设备横头盖开启吸盘吸开横头盖时,光电检测器被遮挡识别为横头盖打开状态。同时由于料库缺预制条盒导致无法识别到横头盖,也有利于设备识别到缺预制条盒的情形。

3. 质量在线检测系统检测器工作逻辑设定

产品的质量并不是依靠单一的检测器来判定产品状态,而是在产品生产过程中层级判别,最终实现对成品合格状态的检测。质量在线检测系统就是通过不同位置的检测器状态判别,层级鉴别最终保证产品包装的质量稳定 [4]。针对上述文中所提及的需求,根据检测特性选取了不同的检测器以实现既定的功能。

3.1. 五联组缺包霍尔检测器

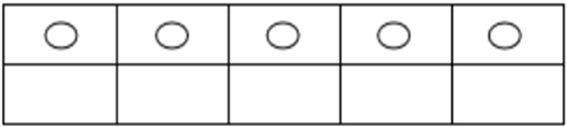

霍尔检测器通过霍尔原理可以对包括金属、透明氧化物、半导体器件和TMR材料高阻材料的存在进行有效识别 [5]。烟包的包装材料包含有带有金属特性的内衬纸,因此选用霍尔检测器能有效的识别出待检测物体。在CT推杆推进止点位置烟包档扳处设置五个霍尔检测器用于检测五叠烟包组是否有缺失。由于烟包组由两叠五垛十包烟组成,其高度为44 mm。因此检测器高度定为36 mm,结构分布如图1所示。当烟包组缺包时,位置上叠的烟包会依靠重力掉落于下叠。在上叠每垛位置设置霍尔检测器,能有效的识别出烟包组在任意位置内空缺的情形。将检测器接线接入设备PLC控制器内。当五联霍尔检测器任意一个或多个输出点位信号空缺时判定为条缺包,出发设备停机程序。

Figure 1. Distribution of quintuple Hall detector

图1. 五联霍尔检测器分布图

3.2. 机械式变形烟包检测器

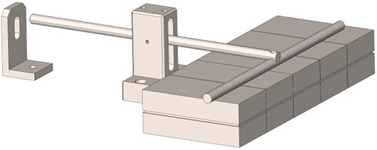

目前,最有效的变形烟包检测是通过摄像头进行视觉检测判定,但由于机器内部空间紧凑、光线扰动因素大等情况,无法选取合理位置安装视觉检测器 [6]。根据物理原理,利用烟包形变后会产生的位置关系变动,通过检测产生形变的状态来判定烟包是否发生形变。所采用的机械式变形烟包检测器由T型检测杆和微动开关检测器构成,结构示意图如图2所示。T型检测杆位于横向推进器上方,距离横向推进器底面48 mm,当变形烟包进去横向推进器时,会将位于烟包正上方的T型检测杆会受到外力作用而轻微向上抬起,微动开光检测到T型检测杆有位置移动就触发信号。微动开关连线接入设备PLC控制器,当微动开关状态改变时向PLC缺失开关信号,触发设备停机程序。停机后需要进行人工介入,待状态恢复后复位开机。

Figure 2. Schematic diagram of mechanical deformation smoke pack detector

图2. 机械式变形烟包检测器示意图

3.3. 横头盖存在光电检测器

预制条盒下落到横头盖机开启械手打开工位时,由带有吸盘的将机械臂做圆弧运动利用负压将条盒横头盖吸取打开。根据横头盖打开遮挡光线的特性,在此位置选用光电开光。横头盖打开后位于横头盖开启位置的光电检测器检测到横头盖的存在,输出信号。由于该检测器识别横头盖打开的状态,当横头盖因预制条盒质量问题无法打开或料库缺预制条盒时都会造成横头盖开启不到位,触发设备停机状态。此检查器通过识别一个状态实现了多种缺陷情况的识别,既可以检测盒盖的开启状态,也可以检测条盒是否准确到位,还对具有质量缺陷的预制条盒进行了甄别。图3为横头盖存在光电检测器示意图。

Figure 3. There is a schematic diagram of photoelectric detector on the cross head cove

图3. 横头盖存在光电检测器示意图

4. PLC程序逻辑设定

烟包在包装过程中存在有装填顺序关系,也存在不同工位同时工作的情况。所以设置好检测器的工作逻辑顺序尤为重要。首先,五联霍尔检测器对CT推杆推入的烟组进行缺包性检测,设定五联霍尔检测器开始识别信号的相位为五垛十包烟组被CT推杆推入横向输送通道时,选取霍尔检测器存在信号为标准信号,缺失则判定为条缺包。当横向推进器运动时不选取霍尔检测器信号。在烟包推入的过程利用烟包形变后产生的位置关系变动检测T型检测导杆是否被形变烟包触动以实现检测目的。微动开关的工作过程是烟包推入和推杆退出的全周期,在此周期内,微动开关若发生触动,则判别为可能有变形烟包存在。位于预制条盒料架处的盒盖状态检测器对预制条盒是否正常打开进行检测,当开盖机械手运动到上止点位置时,选取检测器状态,选定检测器存在状态为标定值,当预制条盒向下掉落时为检测器关闭状态。在检测器开启相位区间识别有缺失状态则判定为盒盖未打开。质量在线检测系统的三组检测器在工作时为并联逻辑,当任意一个检测器检测状态触发时,启动停车程序,并在多功能显示屏上报出相对应的故障。PLC编程逻辑如图4所示。

Figure 4. PLC program architecture diagram

图4. PLC程序架构图

5. 系统测试及应用效果

5.1. 系统测试及分析

按照设计要求,将系统各功能组件安装到YB65条包机上进行上机实验。首先以通过人为遮挡各检测器,逐级检测以上三个检测器是否能准确输出状态信号达到有效检测的目的。经测试,霍尔检测器在在检测过程中由于烟包运动状态存在有扰动情况;微动开关检测T型臂运动形成过大,检测精度不够。针对以上发现问题将系统进行了改进。根据霍尔检测器扰动情况进行分析,发现由于在烟组推进过程中霍尔检测器一直可以识别出在推进过程中的烟包,因此在程序设定方面五联霍尔检测器只取推杆后止点向前推荐时的有效信号,其余时刻信号为无效信号。T型检测臂摆动行程问题,针对杠杆原理的特性,增加长力臂与支点的位置来获得更小的行程。经过调整个检测器工作状态达到设定标准。经盘车试运行后,各系统工作正常,不与原设备发生干涉。通电试机运行,并人为介入触发停机条件测试。当设定停机条件出现时,设备能进行有效的识别并触发停车。系统的运行时效性也达到了设计标准。

5.2. 运用效果

实验人员针对该系统进行了为期一个月的跟踪调查。调查的方式运用抽检和统计的方式进行。每个班次分别抽检连续两件烟进行缺包校核检测;查看条装产品是否存在有烟包变形触皱等质量缺陷。针对设备的运行状态,统计由于质检系统触发的停机记录。实验中,共计抽检60余次,未发现有少包及触皱的烟包流入烟条内。通过统计检测系统触发的停机记录,检测系统能有效的识别出条少包、烟包严重触皱、缺条盒等情况,识别准确度高。在系统的协调性以与原设备的匹配度上面都达到了设定标准。在经济效益方面,通过对老旧设备的再改进,实现了废旧资源再利用。在产品质量方面,由于检测系统的增加,实现了设备对产品的在线质量检测,极大地降低了质量风险。

6. 束语

预制条盒在线检测系统主要有缺包检测、变形烟包检测、横头盖转态检测三个检测子系统组成。这三个子系统有效的保障了烟包在预制条盒装填推入过程中的供料状态的检测,能有效避免因带有严重质量的缺陷的原辅料造成设备损伤的情形发生。通过缺包检测,能有效的防止因缺包而造成的横向推进堵塞,也能保证装入预制条盒的烟包满10包;烟包变形检测器,能通过形变烟包对T型检测杆的触动,准确的识别出形变烟包,使设备及时停机,人工介入将形变烟包取出并置换合格烟包;横头盖存在检测系统,通过对横头盖的开启状态进行检测,能有效的防止因预制条盒变形造成横头盖无法开启、料架缺预制条盒、预制条盒横头盖没有被开启三种情形而造成的设备损伤及质量缺陷。通过三个系统在烟包填装条盒过程中的实时检测,能有效的识别预想的烟条质量缺陷,同时也能及时的触发设备停机程序,达到了保护设备的既定目标。