1. 前言

节镍型奥氏体不锈钢即200系奥氏体不锈钢,是在300系奥氏体不锈钢的成分基础上,添加Mn、N元素,减少Ni元素,获得室温下单相奥氏体组织的经济型不锈钢 [1] [2]。奥氏体不锈钢同时具有优异的耐腐蚀性能和力学性能,在机械、海洋设备和化工医疗领域得到了广泛的应用,由于Ni资源储量有限、价格昂贵,在不锈钢产品需求日益增加的形势下,节镍型奥氏体不锈钢产量快速增长,与之生产工艺及质量相关的研究也得到了广泛的关注 [3] [4]。

节镍型奥氏体不锈钢是典型的亚稳态奥氏体不锈钢,Mn、N元素的添加是为了扩大奥氏体相区,补偿减少Ni元素所降低的镍当量,同时提高材料的力学性能 [5]。为了平衡生产上增氮工艺的不足以及对内在质量的影响,往往将C元素提高至0.1%以上,C、N元素的增加能够增加奥氏体不锈钢组织的稳定性,提高材料的强度,但是其在高温下的易扩散性提高了热处理过程控制的难度,尤其是碳化物的偏析,对热处理后的组织和性能有着重要的影响 [6] [7]。本文就针对节镍型奥氏体不锈钢出现批量折弯开裂进行取样,根据折弯开裂位置的金相、硬度数据分析,裂纹产生的主要原因是碳化物析出导致塑性降低。

2. 冷轧带折弯开裂原因分析

近期某公司冷轧厂生产的一批节镍型奥氏体不锈钢(厚度0.6~1.2 mm),在工艺不变的情况下,出现

Figure 1. Bending and cracking of cold rolled strip

图1. 冷轧带折弯开裂

(a)

(a)  (b)

(b)

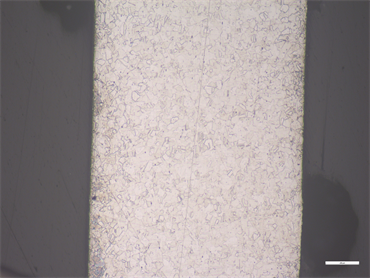

Figure 2. Bending and cracking position (a) and normal position (b) metallographic organization

图2. 折弯开裂位置(a)与正常位置(b)金相组织

批量折弯开裂现象,见图1。冷轧钢带生产工艺为:热轧酸洗带→卧式炉连续退火→中性盐电解除鳞→混酸酸洗→拉矫平整。对开裂部位和正常位置截取金相和硬度样品,检测结果见图2。

从图2(a)可以看出,开裂位置发生了不均匀变形,存在较多的马氏体组织,裂纹主要是穿晶开裂,裂纹周围维氏硬度为357.6~382.3,从图2(b)可以看出,正常位置也有较多的马氏体组织,维氏硬度为276.5,在晶界处有较多的碳化物析出。根据折弯开裂位置的金相、硬度数据分析,裂纹产生的主要原因是碳化物析出导致塑性降低,可以分为两个方面:一是碳化物沿晶界析出,降低晶粒之间的结合力,二是碳化物析出使得组织中奥氏体稳定元素分布不均,提高了马氏体转变临界温度Ms和应变诱发马氏体转变温度Md30/50,在后续拉矫平整和折弯时容易生成马氏体,马氏体含量达到一定比例后,钢带塑性降低 [8]。

3. 冷轧带折弯开裂原因验证

为了验证节镍型奥氏体不锈钢冷轧带折弯开裂的原因,设计了一组冷轧硬态钢带退火处理和拉伸实验,实验过程和结果讨论如下。

3.1. 实验材料和方法

实验所用冷轧硬态钢带为热轧酸洗带经偏八辊轧制的硬态料,厚度0.78 mm。实本报告采用的检测方法见表1。

Table 1. Analysis content and detection methods

表1. 分析内容及检测方法

实验冷轧钢带其化学成分见表2。将硬态料模拟退火过程,分别在加热炉内进行1050℃退火–淬水处理和1050℃退火–750℃分别保温1、5、10 min–淬水三种碳化物析出处理 [9],样品编号分别为退火态、750-1、750-5、750-10。对四个样品进行金相分析,观察组织状态和碳化物析出情况,对四个样品分别做10%、20%、30%拉伸变形处理,然后进行金相组织分析、硬度测量和马氏体含量测定。

Table 2. Chemical composition of nickel-saving austenitic stainless steel (mass fraction, %)

表2. 节镍型奥氏体不锈钢化学成分(质量分数,%)

金相样品取垂直轧制方向观察为面,经过镶嵌、研磨和抛光,在10%草酸溶液,电压设定6 V的条件环境下电解腐蚀6~10 s制成金相试样,然后在Zeiss Axio光学显微镜下放大100倍观察组织情况。拉

(a)

(a)  (b)

(b)  (c)

(c)  (d)

(d)

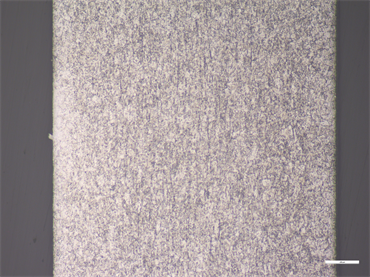

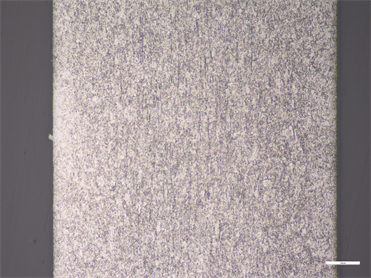

Figure 3. Annealed state (a), 750˚C insulation for 1 min (b), 750˚C insulation for 5 min (c), Incubated at 750˚C for 10 min (d) of tissue state

图3. 退火态(a)、750˚C保温1 min (b)、750˚C保温5 min (c)、750˚C保温10 min (d)的组织状态

伸试样经线切割加工,在钢研纳克GNT300试验机上按照GB/T 228-2010进行检测,拉伸速度为5 mm/min。维氏硬度采用知金HVS-1000硬度计对试样进行测试,加载载荷5 kg、保荷时间10 s,结果取5次测量的平均值。马氏体含量用Fischer FMP30铁素体仪进行检测。

3.2. 实验结果与讨论

硬态钢带经过1050℃退火–淬水处理后的组织呈现典型的奥氏体特征,晶粒等级为7.5级,晶界平直且有较多孪晶(图3(a)),750℃保温1 min的组织与直接淬火的组织相近,只是晶界更加清晰(图3(b)),750℃保温5 min的组织中晶界和晶粒内有明显的碳化物析出,而且小角度晶界有一定程度的减少(图3(c)),750℃保温10 min的组织中不仅有明显的碳化物析出,而且在晶界三角区出现杂质元素偏聚,晶粒大小不均,呈现一定的混晶特征 [10] [11] (图3(d))。

四种退火样品的维氏硬度变化见图4,750℃保温1 min硬度值最高,略微高于直接淬火处理样品,这可能与细微碳化物弥散分布于晶粒内部有关,750℃保温5、10 min的样品硬度依次低于直接淬火样品,主要是因为长时间保温使晶界变得圆滑以及碳化物等杂质的析出减轻了变形时固溶元素的强化作用。

Figure 4. Changes in the hardness of samples in four annealing states

图4. 四种退火状态样品的硬度变化

(a) (b)

(a) (b)

Figure 5. Changes in martensitic content and hardness of stretched samples in four annealing states

图5. 四种退火状态拉伸样品的马氏体含量和硬度变化

图5(a)是四种退火样品分别拉伸变形10%、20%、30%的马氏体含量,随着变形量的增加,组织中的马氏体含量从5%左右增加到15%以上,其中750℃保温5、10 min样品的增幅较大,在20%变形量时马氏体含量分别为12.35%、16.36%,在30%变形量时马氏体含量分别为25.24%、32.87%。亚稳态的奥氏体不锈钢在冷变形过程中会产生形变诱导马氏体,加剧加工硬化程度,这种硬化可以用应变诱发马氏体转变温度Md30/50来表征:

碳化物的偏析会导致晶粒内部C、Cr等元素分布不均匀,升高Md30/50,使得冷变形时马氏体转变更容易产生,增加材料的强度和硬度,同时降低了材料的塑性。图5(b)是四种退火样品不同变形量时的维氏硬度变化曲线,从图上可以看出,随着变形量的增加,硬度值也逐渐增加,硬度的增加与变形时的固溶强化和马氏体含量增加有关,750℃保温5、10 min的硬度增加较快主要是由于组织中马氏体含量增加较大。

从图6可以看出,退火态经过10%和20%拉伸变形时,部分晶粒内出现灰色条带状的马氏体组织,变形量达到30%时马氏体呈板条状分散在奥氏体基体上。750℃保温5 min在10%变形时组织与退火态20%变形时相当,而且晶界处碳化物析出仍旧清晰可见,在20%、30%变形时板条状和块状马氏体含量大量增加,并且与析出碳化物难以区分,与铁素体含量测试仪的结果相符。

3.3. 验证实验总结

以上验证试验表明退火钢带中碳化物固溶不完全是导致塑性降低的根本原因。碳化物的严重析出不仅会导致变形时马氏体转变容易发生,而且还会降低晶粒间的结合力,提高退火时的再结晶温度,因此对退火工艺的调整应重点控制碳化物析出。

4. 冷轧带折弯开裂控制措施

对于节镍型奥氏体不锈钢,碳化物等杂质析出的敏感温度在500℃~900℃之间,停留时间越长,晶界和晶内析出物越多,为了使碳化物等杂质完全固溶到晶粒内,需要将退火温度提高到1040℃以上,但是过高的退火温度和保温时间会造成晶粒粗大或者混晶,影响后续加工性能。在退火酸洗线工艺速度不变的情况下,将加热段温度曲线从原来的1000℃~1050℃~1020℃提高到1020℃~1070℃~1030℃,同时加大风冷1段的风机转速,钢带组织内的碳化物析出现象得到了消除,晶粒度在7~8.5级,强度和硬度有所降低,断后伸长率得到了提高,见图7、表3,钢带塑性的改善解决了下游加工的折弯开裂问题。

(a)

(a)  (b)

(b)

Figure 7. Metallographic organization before (a) and after adjustment (b) of the annealing process optimization

图7. 退火工艺优化前(a)与调整后(b)金相组织

Table 3. Mechanical properties before and after optimization of the annealing process

表3. 退火工艺优化前后力学性能

5. 总结

节镍型奥氏体不锈钢在室温下为亚稳态奥氏体不锈钢,热处理过程中C、N等易扩散元素的控制对组织影响较大,尤其是碳化物的析出冷轧带折弯开裂的根本原因。碳化物沿晶界析出,一方面降低了晶粒之间的结合能力,另一方面奥氏体稳定元素分布不均使冷加工时组织中马氏体含量急剧增加,两者的共同作用使钢带的冷加工性能降低。通过提高退火温度、加快冷却段冷却速度,使组织中的碳化物完全固溶,晶粒度控制在7~8.5级,钢带的折弯加工性能得到了保证。