1. 引言

双酚A (BPA)作为一种类雌激素物质,因其较好的延展性、耐高温性,在涂料、膜材料、电子产品制造及其它日用品等领域被广泛应用 [1]。BPA的大量使用及其处置不当,不可避免地使其暴露于环境中。虽然BPA在环境中的浓度较低,却具有较高的生物毒性、遗传毒性和生殖毒性 [2]。研究表明,微量的BPA能够对孕妇、胚胎和儿童的健康造成威胁。目前,BPA已被很多国家和组织列入到优先控制污染物 [3]。基于BPA对人类健康和环境的危害,寻找一种快速、有效且简便的方法对以BPA为代表的有机微污染物进行高效降解具有重要意义。

高级氧化法是一种以自由基为活性物种的水处理方法,已经广泛应用于微污染物的降解。其中,过硫酸盐高级氧化法因产生的硫酸根自由基(

)具有更高的氧化还原电位和更长的半衰期,使其在微量有机污染物的氧化降解中更有优势。目前,最常用于活化PMS产生

的催化剂主要是过渡金属,如Fe、Co、Cu和Mn [4]。在以上这些金属中,铁基催化剂,如纳米零价铁(Fe0)由于其环境友好、电负性强(

/Fe0 = −0.44)、无毒且成本低,而被广泛用于活化PMS。然而,Fe0的表面活性较高、稳定性较差且易团聚,很难稳定存在于环境中,且其催化效率低 [5]。为了克服Fe0的这些缺点,提高Fe0对污染物的处理效果,最有效的解决方式是利用稳定介质对其进行负载。近年来,生物炭材料由于其独特的等级孔结构、较强的稳定性、较低的成本和环境友好性,利用其作为纳米材料的载体引起了较多的关注 [6]。将Fe0负载在生物炭上,不仅可以提高Fe0的分散性及稳定性,而且有利于其活性的保持 [7]。

本文以秸秆生物质为基底材料,对Fe2+进行原位负载后,通过高温热解一步法制备生物炭/Fe0的复合材料,并以其为催化剂活化PMS降解BPA。实验探究了Fe0的负载量、生物炭/Fe0复合材料投加量、PMS投加量和pH等因素对复合材料催化降解BPA性能的影响。通过自由基淬灭实验,探究了生物炭/Fe0复合材料催化PMS降解BPA的反应机理。通过上述研究,有望为含BPA类水中有机微污染物的高效降解提供新思路。

2. 材料与方法

2.1. 实验材料与仪器

氢氧化钠(NaOH)、七水合硫酸亚铁(FeSO4∙7H2O)、乙醇(CH3CH2OH)、叔丁醇(TBA)均为分析纯;双酚A (C15H16O2, BPA)、甲醇(MeOH)均为色谱纯;过硫酸氢钾(PMS, 纯度为42%~46%);秸秆采自江苏省盐城市;实验用水均为去离子水。BPA结构式如图1所示。

Figure 1. The structural formula for BPA

图1. 双酚A结构式

电子分析天平(BSA124S型,德国Sartorius公司);高效液相色谱仪(Ultimate 3000型,美国Thermo Fisher公司);温控鼓风干燥箱(DHG-101-3B型,上海尚仪仪器设备有限公司);超声波清洗仪(1990QTD型,北京然斯康波达科技有限公司);真空管式炉(OTF-1200X型,合肥科晶材料技术有限公司)。

2.2. 生物炭/Fe0复合材料复合材料的制备

1) 秸秆的预处理:用去离子水将秸秆洗涤数次,置于超声机震荡30 min以去除表面的尘土和杂质。随后,用1 mol∙L−1的NaOH溶液浸泡24 h以水解秸秆。之后将秸秆捞出,在450 rpm的搅拌条件下,以0.1 mol∙L−1的HCl溶液浸泡秸秆30 min,最后,用去离子水将样品在超声环境下清洗3次至中性,置于105℃的鼓风干燥箱中烘干,记为JG-0,储存备用。

2) 生物炭原位负载零价铁复合材料的制备:分别取5.5624 g、11.1248 g、16.6872 g和22.2496 g的FeSO4∙7H2O,溶于100 mL超纯水,并加入1 mL浓度为0.1 mol∙L−1的HCl以防止Fe2+形成胶体或沉淀。加入2.5 g上述制备的秸秆(JG-0),置于六联磁力搅拌器以350 rpm的速度搅拌3 h以进行负载。将负载完成的秸秆放入105℃鼓风干燥箱内烘干3 h,分别记为JG-2、JG-4、JG-6和JG-8。再分别称取等质量JG-0、JG-2、JG-4、JG-6和JG-8,以室温为初始温度,经过180 min从20℃升至500℃,升温速率为2.6℃/min;并在500℃保持240 min之后自然冷却到室温,得到生物炭/Fe0复合材料,分别记为BC-0、BC-2、BC-4、BC-6和BC-8。

2.3. 表征方法

采用傅里叶红外光谱仪在400~4000 cm−1范围内测定复合材料表面的官能团;采用扫描电子显微镜以工作电压为5.00 kV,在1500×和10000×倍数下观察复合材料表面形态和微观结构,并辅以X射线能谱仪(EDS)分析其主要元素分布;采用X射线衍射仪对生物炭/Fe0复合材料的结构进行分析。设定工作电压为40 kV,电流为40 mA,扫描步长为0.02˚,扫描速率为0.1 min−1,扫描范围为3~80˚;采用高效液相色谱测定BPA的浓度,检测条件为:采用C18反相柱,流动相由甲醇和水(75:25, v/v)组成,流速为1.0 mL∙min−1,柱温35℃,检测波长为276 nm。

2.4. 实验方法

生物炭/Fe0复合材料催化PMS降解BPA的实验方法主要包括以下三个部分:

1) Fe0负载量对复合材料催化PMS降解BPA的影响:将10 mg含不同Fe0负载量的复合材料(BC-0、BC-2、BC-4、BC-6和BC-8)分别投加到pH为6、浓度为20 mg/L的100 mL BPA溶液中。当复合材料30 min内达到对BPA的吸附平衡后,再分别向每个实验体系中快速投加20 mg PMS以开始BPA降解反应。在降解反应进行0、2、5、10、15、20、25和30 min时进行取样分析,以确定生物炭/Fe0复合材料的最佳Fe0负载量。

2) 降解实验参数对催化PMS降解BPA的影响:取100 mL初始浓度为20 mg/L的BPA溶液,在上述确定的最佳Fe0负载量条件下,研究以下几个参数对BPA降解的影响,具体包括:生物炭/Fe0复合材料投加量(5.0、10.0、15.0、20.0和25.0 mg)、PMS投加量(5.0、10.0、15.0、20.0和25.0 mg)、pH (4.0、6.0、8.0和10.0)。在设定时间点下,取样并通过0.22 μm PES膜滤器过滤,采用高效液相色谱法测定剩余BPA浓度。

3) 生物炭/Fe0复合材料催化PMS降解BPA的机理探究。本实验利用TBA和MeOH两种淬灭剂研究复合材料催化PMS降解BPA的机理。取2份pH为8.0、浓度为20 mg/L的BPA溶液,在上述实验优化的条件下,分别向反应体系中引入TBA和MeOH以对比研究BPA的降解性能。根据BPA降解性能的差异分析生物炭/Fe0复合材料催化PMS降解BPA的机理。

3. 结果与讨论

3.1. 生物炭/Fe0复合材料性质表征

为了提高秸秆对Fe2+的负载能力,首先对秸秆进行了水解处理。水解前后的秸秆红外表征结果如图2所示。实验结果表明,与未水解的秸秆进行相比,水解秸秆(JG-0)的图谱中在1700 cm−1处和3448 cm−1处的特征峰有所增强,这分别对应于C=O伸缩振动 [7] 和O-H基团伸缩振动 [8]。该两处峰强度的提高是由于NaOH的水解过程赋予了秸秆表面大量的羧基和羟基基团所致。在负载Fe2+的过程中,秸秆表面更

Figure 2. IR spectra of straw samples before and after hydrolysis

图2. 秸秆样品水解前后IR图

多的羧基和羟基等活性基团能够锚固更多的Fe2+,使其均匀分布于复合材料表面,从而有利于Fe0负载量的增加 [9] [10]。此外,图谱中还出现了其它特征峰,如1024 cm−1处出现了对应于C-O伸缩振动峰 [11],2900 cm−1处出现了对应于C-H伸缩振动峰 [12]。

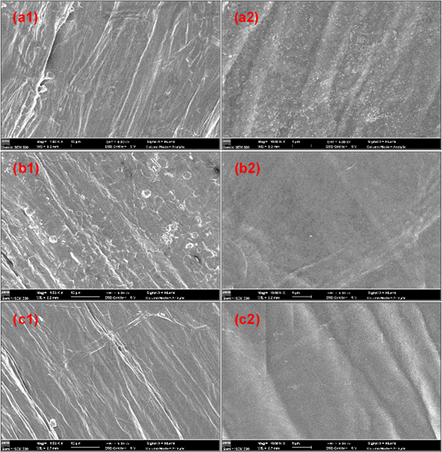

为了研究生物炭复合材料的形貌特征,利用扫描电镜(SEM)对其进行表征。首先,利用扫描电镜以1500x和10000x两种倍率观察了原始秸秆、秸秆水解后(JG-0)、秸秆水解负载Fe2+及秸秆水解负载Fe2+碳化后(以JG-6与其衍生的BC-6为例)的表面形态和微观结构,结果如图3所示。原始秸秆的表面在低倍数下(图3(a1))相对光滑。而在高倍图中(图3(a2)),可以观察到其表面存在诸多杂质和无机硅颗粒。经过水解后的秸秆(JG-0)在低倍下(图3(b1))与处理前的形貌几乎一致。而在JG-0的高倍图中(图3(b2)),可以明显地观察到材料表面的颗粒物被去除。这是由于在秸秆水解的过程中,NaOH将秸秆表面的杂质和无机硅颗粒洗脱。当负载Fe2+后(JG-6),秸秆表面形貌(图3(c1)和图3(c2))与未负载的JG-0无明显差异,这说明Fe2+的负载未对秸秆原有的结构形态产生影响。

Figure 3. SEM images of original straw (a), JG-0 (b) and JG-6 (c)

图3. 原始秸秆(a)、JG-0 (b)和JG-6 (c)的SEM

为了验证Fe的成功负载,利用元素扫描(EDS)进一步分析了复合材料JG-6和BC-6的元素分布,结果如图4和图5所示。由于负载Fe的前驱体为FeSO4∙7H2O,因此,在进行JG-6的EDS扫描时出现了少量硫元素(图4(d))。从图4(e)中可以看出,Fe2+在JG-6中的分布较为均匀,未出现团聚的现象。同时,从图5(d)中可以看出,BC-6中形成的Fe0也未出现团聚现象,这说明Fe在秸秆热解后仍保持了良好的分散性。通过对JG-6和BC-6的EDS光谱比较(图4(f)和图5(e))可以看出,C元素和Fe元素含量的有所上升。这是由于碳化过程中,秸秆中的生物质纤维素热解过程中都转变为了炭,因而使得总C元素的比例提高。此外,复合材料经过碳化后总质量降低,而Fe元素在碳化过程中质量未发生变化,从而导致了Fe元素在生物炭复合材料中的比例上升。

Figure 4. SEM image of JG-6 (a); Element distribution (b~e) and EDS spectra (f) of C, O, S and Fe

图4. JG-6的SEM图像(a);C、O、S和Fe的元素分布(b~e)和EDS能谱(f)

Figure 5. SEM image of BC-6 (a); Element mapping (b~d) and EDS spectra (e) of C, O, S and Fe

图5. BC-6的SEM图像(a);C、O、Fe的元素mapping (b~d)和EDS光谱(e)

Table 1. Fe loading of different biochar composites

表1. 不同生物炭复合材料Fe负载量

为了进一步量化不同生物炭复合材料中(BC-2、BC-4、BC-6和BC-8) Fe元素的含量,对复合材料进行了消解实验。将各复合材料超声分散于1 mol∙L−1的HCl溶液中,取其上清液利用原子吸收分光光度计分析生物炭复合材料的Fe含量,结果如表1所示。由表1可以看出,Fe的负载量随着前驱体溶液中FeSO4添加量的增加而增加。

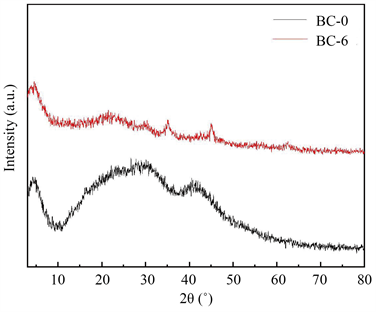

为了探究生物炭复合材料的晶体结构,利用X射线衍射(XRD)对其进行分析。如图6所示,经过碳化后,生物质秸秆转变成了无定型的碳材料BC-0,因此,其XRD图谱中无晶体的特征峰。相比之下,负载Fe0生物炭BC-6的图谱在2θ为44.7˚处出现了对应于Fe0 (JCPDS No.06-0696)的特征峰,这表明生物炭复合材料中Fe0的成功负载。同时,负载生物炭BC-6的图谱在2θ为35.4˚、43.1˚和56.9˚处还出现了对应于Fe3O4 (JCPDS No.19-0629)的特征峰。出现Fe3O4的原因是由于制备的生物炭复合材料暴露在空气中,导致部分Fe0被空气中的氧气氧化而转化成了Fe3O4 [13] [14]。

Figure 6. XRD characterization of BC-0 and biochar composite BC-6

图6. BC-0和生物炭复合材料BC-6的XRD表征图

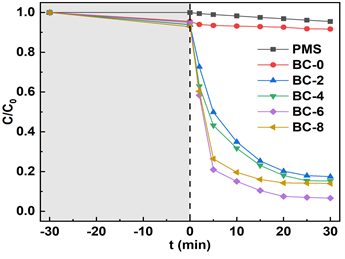

3.2. Fe0的负载量对生物炭/Fe0复合材料催化PMS降解BPA的影响

Fe0是催化反应的活性中心,因此,其负载量直接影响BPA的降解效果。图7为不同Fe0负载量下复合材料催化PMS降解BPA的效果。

Figure 7. Effect of different Fe0 loadings on the degradation of BPA

图7. 不同Fe0负载量对BPA降解率的影响

实验结果表明,在降解的过程中,PMS对BPA的降解效率较低,在30 min内BPA的降解率仅为4.5%。而当投加了生物炭复合材料(BC-0、BC-2、BC-4、BC-6和BC-8)后,BPA的降解效率得到了极大的提升。然而,BC-0催化PMS降解BPA的效率不及BC-2、BC-4、BC-6和BC-8,这表明Fe0在生物炭上的负载能够促进BPA的降解。这是由于Fe0是催化的活性中心,随着负载量的增加,复合材料中Fe0的含量也逐渐增加,促进了降解反应的进行。此外,从图中可以发现,BC-6的催化降解性能最佳,当反应时间为30 min时,BC-6对BPA的降解率达到了93.4%。而当继续提高负载量至BC-8时,该材料对BPA的催化降解效率有所降低(降解率仅为86.0%)。这是由于复合材料在负载过程中Fe2+的量过大导致生物炭复合材料上形成的Fe0发生了团聚 [15],导致了暴露的活性位点数量减少,进而降低了催化的效率。综合以上考虑,BC-6生物炭复合材料的催化性能最佳,因此,在后续实验中均以BC-6为优化的研究对象。

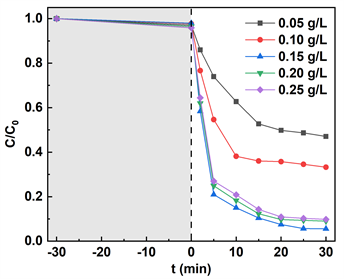

3.3. 生物炭/Fe0复合材料的投加量对其催化PMS降解BPA的影响

生物炭/Fe0复合材料作为催化反应中活性位点的提供者,其投加量直接影响复合材料对BPA的降解效果。在上述优化的Fe0负载量条件下,研究复合材料投加量对催化PMS降解BPA的影响。由图8可知,BPA的降解效率随着复合材料投加量的增加而增加。当催化剂投加量从0.05 g∙L−1提升至0.15 g∙L−1时,BPA的降解率从52.9%提升至94.5%。这是由于催化剂浓度的提高,有利于活性自由基的生成,从而促进降解性能的提高。而当投加量继续增加至0.20 g∙L−1和0.25 g∙L−1时,虽然初始降解速率高于0.15 g∙L−1,但在30 min时,其BPA的降解率与0.15 g∙L−1时的降解率差别较小。这是由于当复合材料投加过量时,会在溶液中发生团聚,使得暴露的活性位点降低,从而影响了其催化效率。因此,从经济性考虑,最终选择0.15 g∙L−1为生物炭复合材料的最佳投加量。

Figure 8. Curve of catalyst dosage on the concentration of BPA

图8. 催化剂投加量对BPA浓度曲线

3.4. PMS的投加量对生物炭/Fe0复合材料催化PMS降解BPA的影响

PMS是生物炭/Fe0复合材料催化降解BPA的活性自由基的来源。在上述优化的最佳Fe0负载量和复合材料投加量的条件下,研究PMS投加量对BPA降解率的影响,结果如图9所示。当PMS的浓度从0.05增加至0.20 g∙L−1时,在30 min内BPA的降解率从71.3%提高至96.7%。这表明BPA的降解率随着PMS投加量的增加而增加。而当PMS的浓度继续提升至0.25 g∙L−1时,BPA的降解率降低至90.9%。这主要是由于自由基的竞争性反应(公式(1~3))和PMS清除反应(公式(4)和(5)),导致过量的PMS对BPA的降解产生了负面的影响 [9] [16]。因此,最终选择0.20 g∙L−1的PMS作为后续实验的最佳投加量。

(1)

(2)

(3)

(4)

(5)

Figure 9. Effect of PMS concentration on the degradation of BPA

图9. PMS浓度对BPA降解率的影响

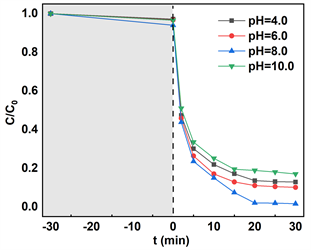

3.5. pH对生物炭/Fe0复合材料催化PMS降解BPA的影响

溶液的pH值对催化PMS降解BPA具有重要影响。在上述优化条件下,考察了不同pH条件下BPA的降解率。如图10所示,当初始溶液pH值从4.0提升至8.0之间时,30 min内BPA的降解率从81.7%提升至98.5%。这是由于反应过程中PMS分解会产生H+,导致反应体系的pH值下降。因而反应体系的酸性越强,越会抑制降解反应的正向进行;此外,在酸性条件下,H+可以消耗部分产生的

和·OH,从而导致BPA降解速率降低 [17] [18]。当溶液pH为8.0时,反应生成的H+能够被弱碱性环境中的OH−吸收中和,从而促进降解反应的正向进行。同时,在pH为8.0的条件下,催化剂表面发生去质子化,这促进了PMS (零电荷点为9.4)在负电催化剂上的吸附,有利于活性自由基的产生。然而,当溶液pH继续增加至10.0时,BPA的降解率仅为81.9%。这表明在强碱性条件下,复合材料催化PMS降解BPA的过程被抑制。这是由于在强碱性环境中,反应生成的活性自由基会与溶液中过多的OH−发生反应,导致部分自由基被消耗,从而造成BPA降解效率的降低 [19]。因此,实验选择pH为8.00作为最佳的pH值。

Figure 10. Effect of different pH on the degradation of BPA

图10. 不同pH对BPA降解率的影响

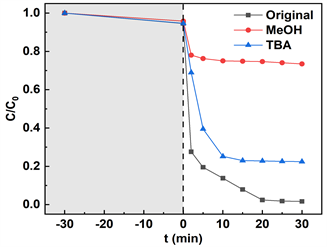

3.6. 生物炭/Fe0复合材料催化PMS降解BPA的机理探究

通常,PMS对有机污染物的降解主要依靠其产生活性自由基实现 [20] [21]。本实验利用叔丁醇(TBA)和甲醇(MeOH)两种淬灭剂淬灭降解过程中产生的自由基作为研究反应的机理。其中,TBA可以淬灭·OH,而MeOH可以同时淬灭

和·OH [22] [23]。

如图11所示,当向反应溶液中加入过量的TBA时,BPA的降解率略有下降;然而,当向反应溶液中加入过量的MeOH时,BPA在30 min内的降解率从初始的98.5%下降到了26.5%。该实验结果显示,两种淬灭剂都可以抑制BPA降解,这表明

和·OH都参与了降解反应。但由于MeOH对降解具有更强的抑制作用,这表明降解反应过程中起主导作用的自由基是

。

Figure 11. Effect of different quenchers on the degradation of BPA

图11. 不同淬灭剂对BPA降解率的影响

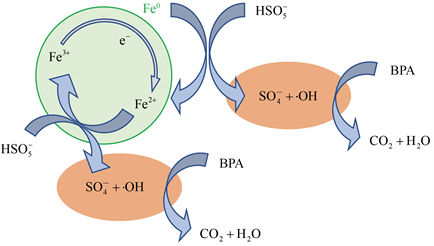

基于上述降解实验,探究了生物炭复合材料活化PMS降解BPA的机理,如图12所示。首先,Fe0活化PMS生成

和Fe2+ (公式(6))。生成的Fe2+能够继续催化PMS分解生成

(公式(7))。该反应生成的Fe3+可以与PMS进一步反应生成

和Fe2+ (公式(8))。最后,通过生成的

对BPA进行降解(公式(9)) [17]。

(6)

(7)

(8)

(9)

Figure 12. Mechanism diagram of BPA degradation by activated PMS of biochar composite

图12. 生物炭复合材料活化PMS降解BPA机理图

4. 结论

本论文采用生物质热解还原策略制备了一种生物炭负载Fe0的复合催化材料,并以其为催化剂,探究其活化过硫酸盐降解BPA的效果,具体结论如下:

1) 以生物质负载Fe0为前驱体,通过热解还原法制备了生物炭复合材料。并通过一系列的表征技术证明了Fe0在生物炭复合材料表面的均匀负载。

2) 在复合材料的投加量为0.15 g∙L−1、PMS投加量为0.20 g∙L−1,溶液pH为8.0的条件下,BPA的最高降解率达到了98.5%。

3) 同时,通过自由基淬灭实验研究了生物炭复合材料活化PMS的机理,确定了生物炭复合材料/PMS体系的主导性活性物质为

。

基金项目

江苏省水利厅项目(2020043)、南通市指导性科技项目(JCZ20044)、南通市社会民生科技计划(MS12020048)。

参考文献

NOTES

*通讯作者。