1. 引言

Al-Mg合金具有轻质、中等强度、耐腐蚀、易成形、可焊接等优势,广泛应用于海洋工程、船舶、集装箱、新能源汽车等领域 [1] 。作为不可热处理强化合金,Al-Mg合金主要强化方式为固溶强化和形变强化。随着Mg含量的提高,Al-Mg合金力学强度逐步升高,但过饱和的镁元素容易在加工过程中优先以阳极相β相(Mg2Al3或Al8Mg5)形式在晶界析出,导致合金晶间腐蚀及应力腐蚀敏感性增加 [2] 。晶间腐蚀是金属在腐蚀环境由于基体与第二相间的微腐蚀电位差异导致,沿着或紧挨着晶界发生和发展的局部腐蚀破坏形态,使晶粒间的结合力降低,并可能导致材料失效。

为了提升Al-Mg合金的综合性能,部分学者研究了变形量、稳定化退火等因素对Al-Mg合金力学性能及耐蚀性能的影响。孟凡林等 [3] 研究了不同工艺制备的船用5083铝合金板材的晶间腐蚀性能,研究发现采用25%~35%冷加工变形并稳定化退火后,板材力学性能满足相关标准要求,且腐蚀性能优良,β相在晶粒内均匀分布,无连续的沉淀析出网状结构。张珂等 [4] 采用正交法设计了一种Al-Mg合金的冷轧及稳定化处理工艺方案,研究发现该合金晶间腐蚀和剥落腐蚀倾向随冷变形量的增大和稳定化处理温度的降低而增大,稳定化时间的影响不明显,当冷变形量在20%~25%,稳定化温度在200℃~220℃、时间为2 h时,合金的耐腐蚀性能最优。韩帅 [5] 通过对完全退火后5083铝合金板材不同冷加工率、稳定化退火温度、稳定化退火保温时间及对板材晶间腐蚀试验、剥落腐蚀试验等系列检测和分析,确定了具有良好综合性能的5083-H116合金制备工艺。现有报道中对5083、5052等牌号合金研究较多,相比之下,变形量及热处理工艺对5383铝合金力学性能与耐腐蚀性能的影响研究较少。本文作者结合实际生产,系统研究了冷轧加工率(15%~60%)、退火温度(100℃~325℃)对5383铝合金板材力学性能耐蚀能力的影响规律及机理,为工业化稳定生产高强度耐腐蚀的5383铝合金板带材提供理论及实际指导。

2. 试验材料及方法

2.1. 试验材料

试验用5383铝合金板材制备流程为:熔铸→锯切→铣面→加热→热轧→冷轧→退火。采用直接水冷铸造方式生产的5383铝合金扁锭,其化学成分控制见表1。

Table 1. Chemical composition of 5383 alloy (wt%)

表1. 5383铝合金化学成分(质量分数,%)

铸锭进行锯切、铣面后,进行510℃保温4小时加热并热轧成6.0 mm厚热轧卷材,其终轧温度为330℃。热轧卷冷却至室温后,在冷轧机分别轧制到5.1 mm、4.2 mm、3.3 mm、2.4 mm厚并切取各厚度样品,总加工率分别为15%、30%、45%、60%。对不同加工率的冷轧样品在热处理实验炉中进行退火,退火温度为100℃、125℃、150℃、175℃、200℃、225℃、250℃、275℃、300℃、325℃,保温时间3小时。

2.2. 试验方法

对不同冷轧加工率和温度退火后的样品进行力学性能、剥落腐蚀、晶间腐蚀以及金相检测。力学性能测试按GB/T 228标准进行,剥落腐蚀试验按ASTM G66标准进行,晶间腐蚀试验按ASTM G67标准进行,金相检测按GB/T 3246.1标准进行。

3. 实验结果与分析

3.1. 冷轧加工率及退火温度对力学性能的影响

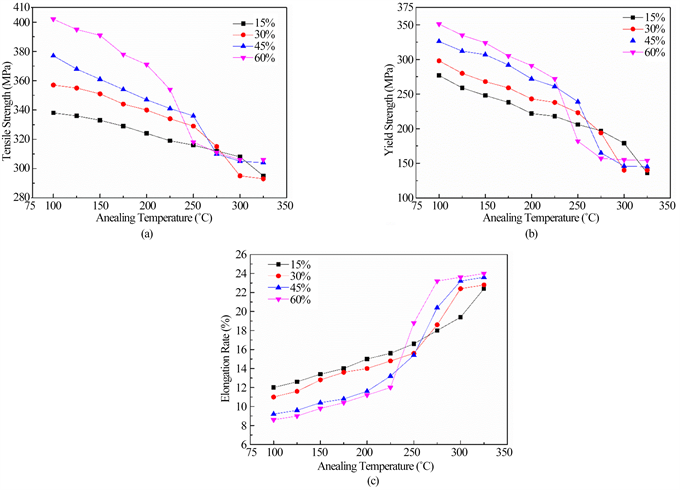

5383铝合金板带材经过15%、30%、45%和60%冷轧加工率轧制,在不同温度保温3小时退火后的力学性能测试结果如图1所示。

Figure 1. 5383 aluminum alloy sheet under different cold working rates (a) tensile strength, (b) yield strength, (c) elongation with annealing temperature

图1. 5383铝合金板材不同冷加工率下(a) 抗拉强度、(b) 屈服强度以及(c) 延伸率随退火温度变化规律

可以看出,当退火温度低于225℃时,5383铝合金板材抗拉强度、屈服强度以及延伸率均随着冷加功率的增大而降低。当冷加工率保持不变时,板材抗拉强度、屈服强度随着退火温度的增大而逐渐降低,延伸率则随之增大,并最终趋于稳定。但不同加工率样品的性能变化趋势存在差异,15%加工率样品的力学性能在退火温度300℃~325℃范围内出现突变,30%和45%加工率样品的力学性能在退火温度250℃~300℃范围内出现突变,而60%加工率样品的力学性能在退火温度220℃~275℃范围内出现突变。此后继续提高退火温度,样品的抗拉强度、屈服强度和断后伸长度变化急剧减弱。这表明,随着冷轧加工率增大,出现力学性能突变的退火温度降低。

冷轧后的铝合金板带材在退火过程中,随着退火温度升高,发生了回复和再结晶,完成完全再结晶后其组织和性能回复到平衡状态。冷加工金属退火时,基体当中位错/空位等缺陷由于体系能量的提高而运动,当退火温度低时,所提供能量不足以支持材料发生动态再结晶,冷变形金属以动态回复为主,合金强度降低、塑性提高;当退火温度达到临界温度时,外界所提供能量足以促使基体储能达到发生动态再结晶临界值,经过加工硬化的铝合金开始出现再结晶,强度快速降低、塑性快速提高。冷变形程度是影响再结晶温度的主要因素之一,冷轧加工率较小时,铝合金内部畸变小,冷变形储能低,再结晶温度高;冷轧加工率大时,铝合金内部畸变大,冷变形储能增大,再结晶温度降低 [6] 。

3.2. 冷轧加工率及退火温度对腐蚀性能及组织的影响

经过不同冷轧加工率轧制的5383铝合金板带材在不同温度保温3小时退火后的晶间腐蚀重量损失统计如图2所示。试验结果表明,所有试验冷轧加工率的5383铝合金板材样品,晶间腐蚀重量损失在100℃~150℃范围内随着退火温度升高而增大,在150℃~225℃范围内随着退火温度升高而快速降低,在≥225℃退火后保持稳定且重量损失<5 mg/cm2,具有良好的耐晶间腐蚀性能。

Figure 2. The intergranular corrosion loss of 5383 aluminum sheet after annealing with different cold working rate

图2. 不同冷加工率5383铝板退火后晶间腐蚀失重

退火温度对不同冷加工率5383铝合金板材的剥落腐蚀性能影响如表2所示,由试验数据表明,所有试验加工率的样品的耐剥落腐蚀性能在100℃~200℃范围内变化较小,在225℃~275℃退火后迅速提升,≥275℃退火后保持稳定。

Table 2. Corrosion evaluation of 5383 aluminum sheet under different processing

表2. 不同冷加工率5383铝板剥落腐蚀试验结果

为进一步研究冷轧加工率和退火温度对5383铝合金晶间腐蚀性能的影响,选取样品进行金相检测。图3为30%加工率经过100℃、150℃、200℃、250℃退火后样品的二次相分布,可以看出随着退火温度升高,网状分布的二次相先增加后减少。100℃退火样品有较多二次相析出,局部形成网状分布;150℃退火样品析出的二次相明显呈网状分布;200℃退火样品与150℃样品相比二次相析出数量和网状分布减少;250℃退火样品二次相数量大为减少,分布均匀。

(a)

(a)  (b)

(b)  (c)

(c)  (d)

(d)

Figure 3. The SEM images of 30% processing rate 5383 aluminum alloy sheet at different annealing temperatures (a) 100˚C, (b) 150˚C, (c) 200˚C, (d) 250˚C

图3. 30%加工率5383铝合金板材不同退火温度下腐蚀表面形貌(a) 100℃、(b) 150℃、(c) 200℃、(d) 250℃

Al-Mg合金发生晶间腐蚀的主要原因是晶界及其附近区域析出β相(Mg2Al3或Al8Mg5)与基体存在微腐蚀电位差异,形成微腐蚀电池导致的选择性溶解 [7] 。对于5383这种镁含量较高的铝合金,α固溶体在热轧后的冷却过程中不能完全析出第二相而处于过饱和状态,在冷轧后进行100℃~150℃退火时随着退火温度升高第二相易沿晶界析出,导致耐晶间腐蚀性能下降;在150℃~225℃范围内随着退火温度升高镁在铝基体中的扩散速度增加,析出相分布均匀,同时基体当中的高能位错/缺陷区域由于原子运动而减少,使得合金耐晶间腐蚀性能逐渐提升;而在≥225℃退火时,由于温度达到对应镁含量的固溶温度,镁元素在退火过程中溶入铝基体中,并在冷却过程中来不及完全析出,从而大幅提升耐晶间腐蚀性能。

剥落腐蚀是由于经过冷轧加工后形成纤维组织,具有晶间腐蚀倾向的铝合金腐蚀沿轧制方向的晶界发展,生成的腐蚀产物体积膨胀产生与轧制面法向张应力向外鼓起,使合金表面鼓泡,严重时会使合金表面呈层状撬起或产生剥落 [8] 。随着退火温度升高,一方面导致晶界第二相化合物溶解固溶,晶界微腐蚀电位差异减小;另一方面由于基体位错/空位等的运动产生动态再结晶而消失,体系能量降低,从而使得Al-Mg合金的耐晶间腐蚀性能提升,同时也发生再结晶形成等轴晶,使剥落腐蚀性能提升。

4. 结论

本文通过正交实验的方法,系统研究了冷加工率与退火温度对5383铝合金板材力学性能与耐蚀能力的影响规律与机理,得到结论如下:

(1) 随着退火温度升高,冷轧5383铝合金板带材的抗拉强度、屈服强度逐渐降低,断后伸长率逐渐升高;随着冷轧加工率增大,再结晶温度降低。

(2) 冷轧态5383铝合金耐晶间腐蚀性能随退火温度升高,呈先降低后提高趋势,150℃退火后耐晶间腐蚀性能最低,≥225℃退火后耐晶间腐蚀性能良好。

(3) 随着退火温度升高和冷轧加工率降低,冷轧态5383铝合金耐剥落腐蚀性能提高。

(4) 5383铝合金经过加工率30%~45%的冷轧和225℃~250℃、保温3小时退火后同时具有较高的强度和良好的耐腐蚀性能。

基金项目

广西科技重大专项(编号:桂科AA23023028)。