1. 引言

在煤矿开采过程中,火灾事故是矿井五大自然灾害事故之一,火灾事故的发生给矿井安全生产带来极大威胁 [1] 。矿井火灾事故原因有很多种类型,其中煤炭自燃是其主要的致灾因素之一,在我国井下煤炭开采过程中,有超过60%以上的煤矿都存在有煤层自然发火的危险 [2] [3] 。综放是煤层开采时常用的一种开采工艺,对提高矿井生产效益、煤炭产量等均有显著促进作用 [4] [5] 。但是综放开采时受其自身开采工艺限制,采空区内容易遗留有大量煤炭,当煤层具有自然发火倾向且采面采空区漏风时,采空区内遗煤有较大的自然发火风险 [6] [7] [8] 。现阶段矿井常用的采空区防灭火技术方法包括有减少漏风、注氮、灌浆、喷洒阻化剂、灌胶等技术措施 [9] 。

1306工作面是济宁市金桥煤矿一采区最后一个工作面,工作面西沿1308综放工作面采空区,西侧顶部为1306上炮采工作面采空区,东侧顶部为1316上综采工作面采空区,东沿1304综放工作面采空区,形成特殊的凹凸型煤体。工作面在回采过程中,加上工作面自身采空区,将沿5个采空区回采,给工作面防灭火工作带来较大压力。因此,针对1306工作面复杂的布置方式,采取注氮、喷洒阻化剂、施工挡风墙、压注凝胶等综合防灭火措施,同时,装备安全监控系统、束管监测系统、感温光纤系统、采空区漏风监测预警系统等系统,结合人工检测措施,开展煤层自然发火预测预报工作,以期为其他矿井类似情况下综放工作面采空区防灭火工作开展提供经验。

2. 工作面概况

2.1. 工作面位置及地质情况

1306工作面位于一采区北翼,可采段平均走向长641.6 m,倾向长度为242.2 m,可采面积共155188.9 m2。东为1304工作面采空区,西为1308工作面采空区;北为冲刷带,南为西翼皮带巷,上方为1306上工作面和1316上工作面采空区。工作面平均垂深452 m。对应地表位于工业广场西部,地势平缓,地面为首采区塌陷区。

1306工作面面宽242.2 m,上分层1306上工作面(2008年10月回采完毕)、1316上工作面(2018年4月回采完毕)均已回采完毕,两工作面隔离煤柱5 m。1306工作面标高−410~−425 m,煤层整体中间低,两侧较工作面中部偏高。煤层倾角3˚~12˚,平均6˚,厚度1.5~8.7 m,其中1306上工作面一采厚度2.3 m,1316上工作面上分层已采厚度2.8 m,预计本工作面剩余可采厚度3.84 m。

根据揭露情况分析,本工作面地层总体为宽缓的向斜构造,中间低两侧较工作面中部偏高,靠近切眼附近煤厚变化快,其余地段煤层稳定。煤层硬度系数f = 1~2,属于中硬煤。煤体较为破碎。块状构造,裂隙发育。

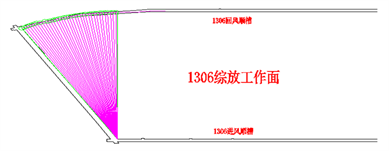

1306工作面布置示意图如图1所示。

Figure 1. Floor plan of 1306 working face

图1. 1306工作面布置示意图

2.2. 工作面巷道布置情况

1306工作面采用两条巷道(进风顺槽和回风顺槽)布置,其中进风顺槽(1306皮带顺槽)主要作为进风、煤流运输之用,长度为655 m (平距);回风顺槽(1306轨道顺槽)主要作为回风、运料等辅助运输之用,长度为765 m (平距)。

1306回风顺槽通过1306回风顺槽联络巷及一采区三部车场与西翼轨道巷连通,1306进风顺槽通过1306进风顺槽联络巷与西翼轨道巷连通;1306切眼连通1306回风顺槽与进风顺槽。1306工作面回采均沿3煤底板掘进。

1306工作面切眼长度为242.2 m (平距,两顺槽内对内),前期通过旋转式回采调正工作面,然后正常推采。旋转开采设计为以半径242 m圆实心旋转开采,即:进风顺槽不动,回风顺槽进6刀。进风顺槽超前回风顺槽126 m,进风顺槽与切眼夹角120˚,如图2所示。

1306进风顺槽与1308工作面(2019年2月回采完毕)相邻,与1308皮顺留设6 m保护煤柱,采用锚网索支护,1306上采空区与1308采空区之间煤柱宽度约33.7 m;1306回风顺槽与1304工作面(2020年3月回采完毕)相邻,与1304回风顺槽隔离煤柱15 m,1316上工作面采空区下采用工字钢棚支护、实体煤中采用锚网索带支护。

Figure 2. Diagram of sector rotation mining of 1306 working face

图2. 1306工作面扇形旋转开采示意图

3. 自然发火风险分析

根据综放工作面3煤层的自燃倾向性和最短自然发火期鉴定,自燃倾向性为II类,属自燃煤层,最短自然发火期为62天,分析综放工作面危险性。

(1) 孤岛工作面压力大,巷道变形大,漏风量多。压力大导致采空区煤柱容易破碎,形成复杂的多源多汇漏风通道,特别是已经封闭的采空区,其煤柱和密闭墙会在高地压长时间的作用下而发生破裂导致采空区与邻近采空区连成一片,使密闭采空区遗煤发生煤自燃火灾的可能性显著升高。

(2) 分层开采,1306工作面上方的1306上和1316上工作面均已封闭,采空区内部情况比较复杂,且两分层间仅有1 m左右的隔离煤柱,工作面前方容易出现巷道直接向上分层采空区漏风,一旦上分层局部地点遗煤较多(两工作面隔离煤柱附近、开切眼、回撤通道等位置),极易引起发火事故的问题。

(3) 工作面后方与上分层采空区复合形成复合采空区,上分层采空区内的有害气体向下分层工作面或采空区扩散,下分层风流内的氧气会向上分层涌进,导致上分层采空区内氧气含量增大,采空区遗煤发生二次氧化,并且初次氧化的遗煤经过二次氧化,其氧化速度加快,更易发生自燃。下分层采用综采放顶煤采煤方法,后部采空区必然遗留大量可能发生煤自燃火灾的松散浮煤。大量的松散煤体遗留在采空区增加了遗煤发生自燃火灾的可能性。

(4) 工作面初期旋转开采,旋转开采期间,进风顺槽定点旋转,进风顺槽端头顶板压力大、管理困难,顶煤破碎下沉,具有较好漏风条件及较长的氧化时间,存在自燃隐患。

4. 综合防灭火技术

4.1. 压注凝胶防火技术

由于1306工作面上方为1306上工作面和1316上工作面采空区,为预防工作面开采过程中因漏风量大导致的采空区发火问题,采取工作面开采前采取预防性压注凝胶的方案。主要的施工地点为断层位置、上分层工作面开切眼位置和上分层工作面停采线位置。同时,在工作面回采期间要对预注凝胶位置进行二次甚至多次压注,工作面正常开采期间具体注胶位置及注胶量需根据工作面防火需要,及时编制措施,按措施执行。

凝胶由基料、促凝剂和水配比而成。凝胶泵吸液通过混合器将基料、促凝剂溶液混合均匀后,通过凝胶防火系统压入采空区,混合液可在10~60 s内由液态形成固态胶体。凝胶易于将流动的水分子固定起来,胶体中90%左右是水,从而充分发挥了水的防灭火作用。

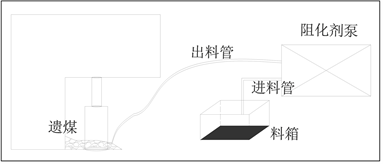

在1306回风顺槽、进风顺槽距停采线100 m左右位置(不影响工作面其他作业地点)安装矿用移动式凝胶泵(如图3所示)两台。同时敷设规格为Φ25 mm高压管路一道,用于输送小苏打溶液;敷设Φ25 mm高压管路一道,用于输送水玻璃。两路管路与混合器进料口连接,混合器出料口连接Φ25 mm高压管路,用于连接注射管注胶。压注工艺如图4所示。

压注工艺如图4所示。凝胶基料采用液态水玻璃,促凝剂采用小苏打。基料、促凝剂和水根据凝胶泵配置情况按照一定比例进行配比。依据出料管的长度可适当调节促凝剂的比例以便于调节成胶时间。当巷道顶板破碎严重时,直接向顶板压注,此时可适当增加促凝剂的比例,缩短成胶时间以防止未成胶前顺裂隙流出;而当出料管的长度较长时,可适当降低促凝剂的比例延长成胶时间,防止堵塞出料管及管口。注胶时,要在混合器处经常用塑料瓶试验成胶时间(尤其是改变促凝剂比例时必须进行此项步骤)。成胶时间利用凝胶泵水玻璃调速器系数调整小苏打溶液和水玻璃的比例来调节。

Figure 4. Schematic diagram of the pressure injection gel process

图4. 压注凝胶工艺示意图

4.2. 采空区内自然发火规律监测系统

压注凝胶后,虽能在一段时间内充填采空区和漏风通道,但长时间后凝胶会因失水而失效。此时采空区内的遗煤会和漏风中的氧气发生反应,该情况会导致采空区内的“自燃三带”规律发生变化,原本已经长时间处于窒息带的遗煤因漏风重新回到氧化带阶段,采空区遗煤若长时间处于氧化带必然会导致火灾事故的发生。因此需对工作面前方上覆采空区、临近采空区以及工作面后方采空区尤其是复合采空区内的气体及温度情况进行监测,以此判断监测点上方采空区内遗煤自燃情况并分析得出采空区的“自燃三带”运移规律及变化情况。自工作面启封时即需施工好监测钻孔,且监测过程贯穿于整个1306工作面开采期间。

依据各监测点的具体情况分析采空区的遗煤自然发火态势,一旦出现CO和C2H4等自然发火标志气体超标或温度异常等特殊情况,即刻向异常情况发生位置附近压注凝胶等防灭火材料,力争将发火事故扼杀在萌芽状态之中。

(1) 束管监测系统

矿井火灾预报束管监测系统(如图5所示),该系统可分为束管监测中心和探测部分。束管监测中心,建设在通风机房值班室,束管监测中心配置气体采样柜、抽气泵、各路系统输出控制器、束管专用色谱仪、工业用计算机等,可对井下的气体等进行实时监测和有效的控制;探测部分由采样点构成,在井下合理布置探头,实时采集井下气体浓度信息数据。

系统利用抽气泵和束管将井下各监测点的气体取至监测室,通过气路控制装置,依次将各测点气体注入气体分析器,通过计算机数据采集、分析计算、显示打印矿井大气和采空区、密闭区内的一氧化碳、二氧化碳、甲烷、氧气等气体的浓度信息,然后通过分析上述气体浓度参数及其变化趋势,计算火灾系数,提出矿井自然发火的可能性。

将监测束管预埋在采煤工作面回风流或其他观测地点,系统在微机控制下将监测地点的气体,通过束管连续不断的抽至气体分析仪中进行快速、精确的分析,对O2、CO、CH4、CO2、C2H4、C2H6、C2H2等气体含量的在线监测,其分析结果可生成实时监测报告、分析日报表两种方式,并存入数据库中,以便今后对某种气体含量的变化趋势进行分析,预报煤炭自燃的趋势和高温或发火点的温度变化趋势。

(2) 温度监测系统

工作面采用采空区埋设束管的同时埋设温度传感器,并将其放入保护装置中加以保护,以防被冒落的岩石压坏。随着工作面的推进,温度传感器和束管都将埋入采空区,通过温度和束管系统的气体分析数据来掌握采空区内的氧化情况。

此次温度传感器选用MGTSV-2A感温光纤(如图6所示),测温范围−20℃~130℃,利用ZWX8-Z分布式光纤测温主机收集数据并上传至井上调度室。1306工作面感温光纤主机(型号:KJ1205-Z)设置在1306进风顺槽联络巷入口移变处。

Figure 6. Temperature sensing optical fiber system

图6. 感温光纤系统

4.3. 阻化防火技术

Figure 7. Flow chart of steam mist retarding fire protection system

图7. 汽雾阻化防火系统流程图

阻化防火系统主要由高压胶管、喷雾及矿用阻化泵组成。输液主管路采用Φ19 mm高压胶管,使用三通及Φ10 mm高压胶管连接各喷雾。阻化泵安设在1306轨道顺槽距离工作面200~300 m范围。阻化防火系统流程图如图7所示。

阻化剂按照一定的比例与水混合配成溶液。混合后使用注浆泵压注于破碎煤体中或喷洒于煤层表面,通过形成膨胀碳层和催化增加成碳的机理,有效预防煤炭氧化自燃。技术工艺及设备与井下有限作业空间等实际条件的适应性,使该技术在灭火过程中充分发挥其效能,快速有效的控制和扑灭火势。

阻化防火技术作用的实质是降低煤在低温时的氧化速度,延长煤的自然发火期,并不能从根本上改变和消除煤的自燃倾向性和自然发火性。主要有以下作用:增加煤在低温时的化学惰性;当阻化剂喷洒在煤体(块)的表面上形成液膜包围煤块和煤的表面裂隙面,使氧分子穿过液膜向煤内部扩散的阻力增大,分子数减少,氧化速度减慢;充填煤柱内部裂隙,氧分子进入煤体内部的通道和机会减少;增加煤体的蓄水能力;水分蒸发吸热降温等。

4.4. 注氮防火技术

氮气防灭火技术的实质是向工作面采空区注入氮气,使采空区氧化自燃带惰化,使空气中氧气的体积浓度降至7%以下。

氮气源为地面安装的PSA(JY/CMS-800/98)型制氮机,额定产氮量为800 m3/h,空气进口压力为0.8 MPa,氮气纯度为98%,经过注氮管路,对采空区进行注氮防火。

注氮路线为:地面注氮机房→主井→总回风巷→西翼皮带巷→充电硐室风门→西翼轨道巷→1306进风顺槽联络巷→1306综放工作面进风顺槽。

4.5. 其他防灭火措施

(1) 工作面开采前其他防火技术措施:

① 两顺槽顶板及两帮破碎位置及时使用LFM等材料及时进行处理。

② 在采煤工作面投产和通风系统调整完成后,在工作面进风口及回风口以里分别构筑1组防火门墙,并配备充足防火门片。防火墙设置位置巷道断面规整、压力稳定,防火门墙采用“内插拆口”结构,墙体厚度不小于0.6 m,砂灰抹皮处理,墙体无重缝,灰浆饱满不漏风,墙面平整,保证墙垛与巷帮接触严密不漏风。防火门墙穿墙电缆及管路全部使用穿墙套管。

③ 定期对沿空侧钻孔和两顺槽监测孔内气体(温度)检查、取样化验分析,若发现异常,及时对异常区域采取补打防火孔压注凝胶或其他有效措施进行处理。

④ 在回风隅角安装甲烷传感器,在工作面距离煤壁10 m范围内安装CO、甲烷传感器;在距离工作面回风流10~15 m处安装CO、甲烷、粉尘和温度传感器;在工作面回风顺槽测风站处安装风速传感器。

(2) 工作面回采期间其他防灭火措施:

① 正常生产期间1306工作面的供风量不宜过大,满足1306工作面需风量即可,同时需降低1306两顺槽之间的风压差减少漏风。还可以在工作面支架后立柱处全面敷设风筒布减少工作面向后部采空区漏风。同时,为保证工作面通风系统稳定、可靠,有效控制工作面风量,在1306回风顺槽与西翼皮带巷连接处,留设一组行人通道和调节风窗。

② 工作面开始推进后,必须保持连续生产,保证工作面回采的连续性、平稳性,尽可能提高回收率,减少顶煤丢失。每推进5 m在工作面进、回风隅角端头各施工一道隔离垛墙,隔离垛墙必须接帮接顶,隔离垛施工后可喷涂LFM材料进行堵漏;并在工作面进、回风隅角挂设挡风帘。

③ 回采期间,加强对两顺槽顶板及两帮检查,发现喷涂层出现较大范围的爆皮、煤柱出现裂隙及巷道内气体异常时,对该段煤柱使用LFM喷涂材料进行加固封堵,严重时可向破碎位置压注凝胶。做到随采随喷、随采随注、循环喷浆、循环注胶,杜绝因顶板和两帮破碎导致大量漏风的情况出现。如图8所示。

④ 总回风巷、采区回风巷、采煤工作面回风巷、主要带式输送机滚筒下风侧10~15 m处设置CO传感器,采煤工作面回风巷设置温度传感器,并与矿井安全监测监控系统联网。CO传感器的报警值为≥24 ppm,温度传感器的报警值为≥30℃。由监控主机实时采集数据,并保存历史记录。可以根据各种不同条件做出曲线图,以便及时发现异常变化或突变,做到防范于未然。对已经出现异常的区域根据相关的处理措施安设相关的传感器。

Figure 8. Schematic diagram of air leakage channel blocking along the air side

图8. 沿空侧漏风通道封堵示意图

⑤ 瓦检员及工作面现场人员发现煤层自燃发火的初期征兆必须现场采取有效措施并报通防科和通防工区。煤层自燃的初期征兆,人体感觉器官可以察觉到的现象有:巷道中出现雾气和巷道壁有“出汗”现象;闻到有煤油味、汽油味和焦油味等;出水温度大于25℃,空气与煤壁的温度骤增,气温较常温高出约10℃,皮肤有一种热感,周身不适;人感觉有头疼、闷热、憋气、四肢无力和精神疲乏等现象。

5. 技术应用效果分析

当前大部分煤矿防灭火技术主要依靠注氮、喷洒阻化剂,各项技术单独开展,缺乏有机耦合,造成防灭火效果较差,根据现场观测数据,1310工作面仅采取注氮措施,根据检测孔气体分析结果如下表1:

Table 1. 1310 face detection hole gas analysis results

表1. 1310工作面检测孔气体分析结果

在1306工作面应用沿复杂采空区综放开采过程中的综合防灭火技术后,做到注氮、喷洒阻化剂、压注凝胶耦合开展,1306回风顺槽监测孔其他分析结果如下表2:

Table 2. Other analysis results of monitoring hole of 1306 return air trough

表2. 1306回风顺槽监测孔其他分析结果

通过两个工作面实测数据对比可知,应用沿复杂采空区综放开采过程中的综合防灭火技术后,周边采空区CO浓度均为0,防灭火效果显著提升。

6. 结论

(1) 进一步对金桥煤矿1306工作面自然发火风险进行了科学分析,执行了有效的开采前、回采期间、开采后防灭火方案,保证1306工作面实现安全生产。

(2) 建立安全监控系统、束管监测系统、感温光纤系统、采空区漏风监测预警系统等多系统数据综合分析预警系统,融合各系统数据的同时,分析工作面煤层自然发火趋势,做到精准预警预报。

(3) 金桥煤矿1306综放工作面通过实施综合防灭火技术,有效控制了开采期间采空区煤层自然发火风险,使得1306工作面开采工作得以顺利进行,同时也为工作面的回采创造了良好的防火条件,真正实现了职工零伤害,生产秩序零影响,维护了矿井生产的稳定性。

参考文献