1. 引言

随着电子技术的不断进步,电子产品逐渐向高功率化、高集成化方向发展。功率密度的大幅攀升,单位体积的发热量越来越大,随之而来的温度升高以及封装材料与芯片之间热应力的增大严重影响器件的性能、可靠性以及使用寿命。散热问题已经成为制约高功率器件发展与应用的瓶颈 [1] [2] 。电子产品的散热能力很大程度上取决于外围的散热材料,而传统电子产品用导热材料(如铝、铜)受材料自身导热率和重量的限制,已无法满足我国新一代电子技术的发展要求,开发并应用新一代低密度、更高散热能力的热沉材料迫在眉睫 [3] [4] 。

2. 发展高导热热解石墨散热的必要性及应用瓶颈

高导热热解石墨是热解石墨经特殊热处理过程制备获得的一种新材料 [5] - [7] ,该材料高度各向异性,在面内的热导率可达1600 W/(m∙K),是金属铜的四倍以上,铝的八倍以上,而密度仅为铜的四分之一左右(<2.3 g/cm3)。高导热热解石墨是目前已知比热导最高的材料,是解决我国新一代大功率电子散热问题的首选材料 [8] 。

尽管高导热热解石墨从比重、散热性上已经具备取代现有热管理材料的条件,但目前却鲜有高导热热解石墨在电子产品中的实际应用。主要是受以下两个因素影响:1) 高导热热解石墨属二维材料,强度低,抗弯强度不足20 MPa,尤其在二维平面方向,其剥离强度极低,这为其在实际构件的应用制造了难题。2) 高导热热解石墨难焊接,无法与电子器件实现组装。传统的焊料无法对高导热热解石墨形成良好的润湿,少数为实现高导热石墨与其它构件的连接,采用粘接的方式,但粘接界面巨大的热阻 [9] ,使得高导热石墨作为热沉的传热效果明显下降。针对上述问题,少数科研工作者针对高导热热解石墨与铜、铝等传统热沉材料的连接开展了研究工作,但由于涉及的材料间物性差异巨大,大部分研究成果处于基础研究阶段,研究进展缓慢,成本高,工艺复杂,无法进行实际构件的制造 [10] 。

3. 发展高导热热解石墨散热的目的及意义

高导热热解石墨与铝的低热阻界面连接技术通过创新性的实现高导热石墨与铝合金热沉材料的复合,将彻底解决限制高导热石墨应用过程中的低强度问题,与其它构件的连接问题以及高界面热阻问题。通过与铝形成一体化复合构件,可实现其低成本、规模化生产,快速促进高导热石墨材料的实际应用。高导热石墨与铝的低热阻界面连接及一体化技术项目的成功实施将会克服高导热石墨材料在应用中的组装以及连接技术瓶颈,极大地推动高导热石墨材料在电子产品中的实际应用,这对于占领散热技术制高点,推动新一代电子产品开发,具有重要的社会价值和经济效益。

4. 发展高导热热解石墨散热的特色及创新性

高导热热解石墨与铝的低热阻界面连接技术克服了铝与高导热热解石墨润湿性不足,焊接性不良的缺点,直接实现二者之间的连接,获得的连接界面具有最小的界面热阻,最大程度上发挥了高热导热解石墨的传热优势。通过实现高导热热解石墨与铝的核壳结构,通过将高导热石墨进行全包覆,将大大提高高导热热解石墨的结构强度,克服其应用过程中分层、断裂等问题。与此同时,将高导热热解石墨与其它构件的组装问题转化为铝与其它构件的组装,为实际应用提供了极大的便利。通过对核壳结构中高导热热解石墨自身以及与金属排列方向的设计,首次实现高导热石墨复合构件在三维方向的全散热,这对于传统二维高导热热解石墨散热是一个突破,也必将对电子产品的散热带来深刻的影响。通过实现铝热沉与高导热热解石墨的一体化设计,依照设计可一次成型整体构件,减少后期组装或焊接工序,这对于进一步减小热阻,降低成本,加速产业应用具有重大经济价值。

5. 低热阻界面连接技术

图1为高导热热解石墨与铝的低热阻界面连接技术线路图。如图中所示,高导热热解石墨与铝的低热阻界面连接技术,包括以下五方面的研究内容:

① 高导热石墨焊接表面焊前改性技术研究;

② 高导热石墨与金属焊接界面设计及热阻调控技术研究;

③ 高导热石墨与金属一体化成型技术研究;

④ 高导热石墨与金属复合构件热力综合性能研究;

⑤ 高导热石墨与金属典型样件的焊接一体化制造以及应用性能研究。

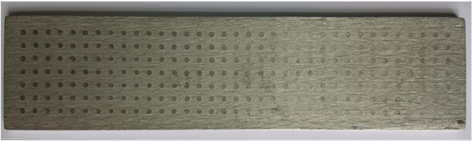

图2为高导热热解石墨与铝的复合构件,结果显示,石墨与铝的界面结合良好,可以完全实现铝对石墨的核壳复合,与此同时,因为是铝与高导热石墨的直接连接,界面无低导热层,因此界面热阻可以确保最小。

Figure 2. High thermal conductivity pyrolytic graphite and aluminum composite component

图2. 高导热热解石墨与铝复合构件

6. 热性能测试

为了测量和验证高导热热解石墨与铝复合构件的导热性能的优劣,用传统材料6063铝进行对比实验,以得到相关数据(测试工件尺寸见表1所示)。

1) 实验及测量设备

热电偶多路巡检仪、定功率加热控制电源、加热片、测试工件。

Table 1. Relevant data of test workpieces

表1. 测试工件相关数据

2) 实验步骤

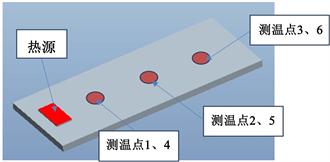

在铝件和石墨件上各布置6个测温点,用来监测测试工件表面温度,并在测试工件一端贴上加热片用来代替热源(贴加热片侧为正面,其反面为背面),见图3。测温点1、2、3的温差用来表征材料沿长度方向的导热性能,测温点1和4、2和5、3和6的温差用来表征材料沿厚度方向的导热性能。

Figure 3. Layout of heat sources and temperature measurement points

图3. 热源和测温点布置

在三种不同的工况下进行实验测量:工况一加热功率为5 W、工况二加热功率为10 W、工况三加热功率为15 W,其它条件保持一致。

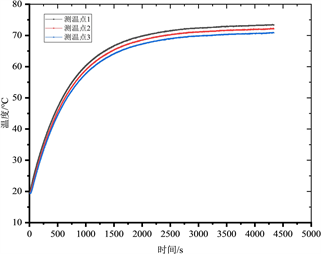

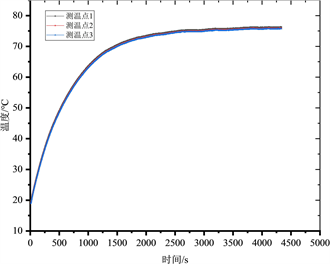

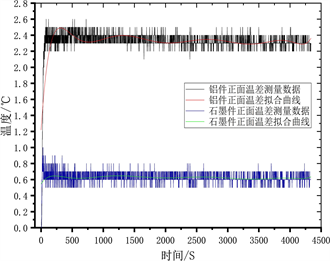

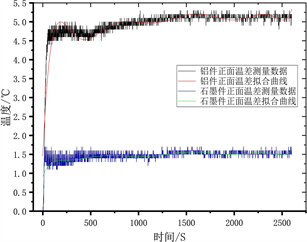

① 工况一:加热功率5 W

环境温度为20℃,在自然对流环境下加热功率为5 W,同时接通铝件和石墨件上的加热片电源。经过56分钟,铝件正面温度上升到73.2℃并维持稳定见图4,铝件背面温度上升到72.6℃并维持稳定见图5;经过49.5分钟,石墨件正面温度上升到75.2℃并维持稳定见图6,石墨件背面温度上升到75℃并维持稳定见图7。在两者温度维持稳定时,铝件正面最高温差在2.3℃左右,石墨件正面最高温差在0.6℃左右见图8;铝件背面最高温差在2.5℃左右,石墨件背面最高温差在0.59℃左右见图9。

Figure 4. Front temperature curve of aluminum parts

图4. 铝件正面温度曲线图

Figure 5. Temperature curve of the back of aluminum parts

图5. 铝件背面温度曲线图

Figure 6. Front temperature curve of graphite component

图6. 石墨件正面温度曲线图

Figure 7. Temperature curve of the back of graphite components

图7. 石墨件背面温度曲线图

Figure 8. Comparison of maximum temperature difference curves on the front of aluminum and graphite parts

图8. 铝件和石墨件正面最大温差曲线对比图

Figure 9. Curve of maximum temperature difference on the back of aluminum and graphite parts

图9. 铝件和石墨件背面最大温差曲线图

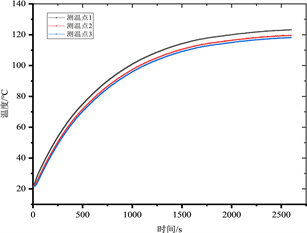

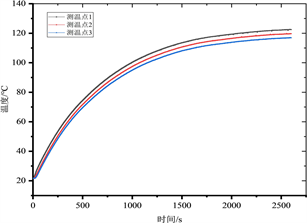

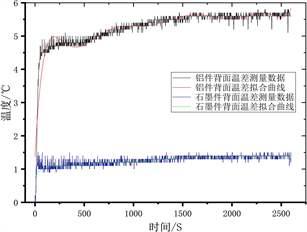

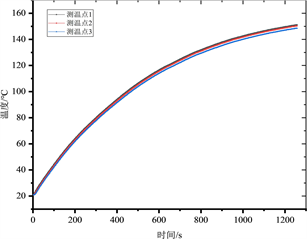

② 工况二:加热功率10 W

环境温度为20℃,在自然对流环境下加热功率为10 W,同时接通铝件和石墨件上的加热片电源。经过38分钟,铝件正面温度上升到122℃并维持稳定见图10,铝件背面温度上升到119.7℃并维持稳定见图11;经过34分钟,石墨件正面温度上升到118.5℃并维持稳定见图12,石墨件背面温度上升到118℃并维持稳定见图13。在两者温度维持稳定时,铝件正面最高温差在5.25℃左右,石墨件正面最高温差在1.5℃左右见图14;铝件背面最高温差在5.5℃左右,石墨件背面最高温差在1.2℃左右见图15。

Figure 10. Front temperature curve of aluminum parts

图10. 铝件正面温度曲线图

Figure 11. Temperature curve of the back of aluminum parts

图11. 铝件背面温度曲线图

Figure 12. Front temperature curve of graphite component

图12. 石墨件正面温度曲线图

Figure 13. Temperature curve of the back of graphite components

图13. 石墨件背面温度曲线图

Figure 14. Comparison of maximum temperature difference curves on the front of aluminum and graphite parts

图14. 铝件和石墨件正面最大温差曲线对比图

Figure 15. Curve of maximum temperature difference on the back of aluminum and graphite parts

图15. 铝件和石墨件背面最大温差曲线图

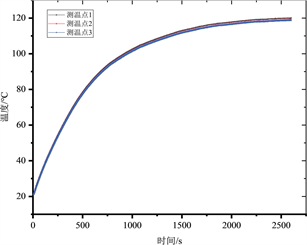

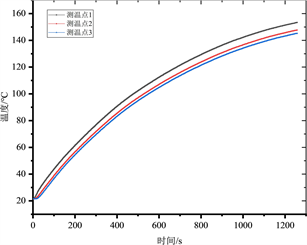

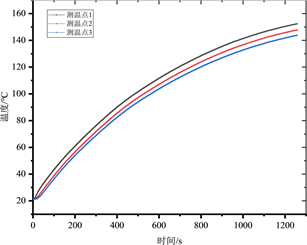

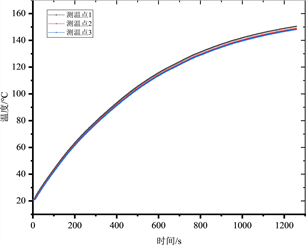

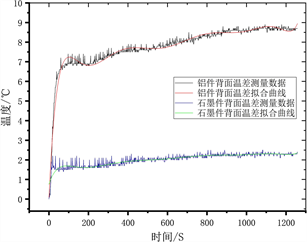

③ 工况三:加热功率15 W

环境温度为20℃,在自然对流环境下加热功率为15 W,同时接通铝件和石墨件上的加热片电源。经过21分钟,铝件正面温度上升到153.4℃并有持续上升的趋势见图16,铝件背面温度上升到152.4℃并有持续上升的趋势见图17;经过21分钟,石墨件正面温度上升到151.2℃并有持续上升的趋势见图18,石墨件背面温度上升到150.5℃并有持续上升的趋势见图19。此时,铝件正面最高温差在8℃左右,石墨件正面最高温差在2.5℃左右见图20;铝件背面最高温差在8.5℃左右,石墨件背面最高温差在2℃左右见图21。

Figure 16. Front temperature curve of aluminum parts

图16. 铝件正面温度曲线图

Figure 17. Temperature curve of the back of aluminum parts

图17. 铝件背面温度曲线图

Figure 18. Front temperature curve of graphite component

图18. 石墨件正面温度曲线图

Figure 19. Temperature curve of the back of graphite components

图19. 石墨件背面温度曲线图

Figure 20. Comparison of maximum temperature difference curves on the front of aluminum and graphite parts

图20. 铝件和石墨件正面最大温差曲线对比图

Figure 21. Comparison of maximum temperature difference curves on the back of aluminum and graphite parts

图21. 铝件和石墨件背面最大温差曲线对比图

7. 结论

经过实验对比,发现高导热热解石墨与铝的复合构件在两个方向上的导热性能均优于传统材料6063铝。数据如下:

工况一加热功率为5 W,铝件正面最高温差在2.3℃左右,石墨件正面最高温差在0.6℃左右;铝件背面最高温差在2.5℃左右,石墨件背面最高温差在0.59℃左右。

工况二加热功率为10 W,铝件正面最高温差在5.25℃左右,石墨件正面最高温差在1.5℃左右;铝件背面最高温差在5.5℃左右,石墨件背面最高温差在1.2℃左右。

工况三加热功率为15 W,铝件正面最高温差在8℃左右,石墨件正面最高温差在2.5℃左右;铝件背面最高温差在8.5℃左右,石墨件背面最高温差在2℃左右。