1. 引言

自动倾斜器球铰自润滑关节轴承(以下简称“球铰轴承”)是由铝合金内圈、外圈和自润滑衬垫组成,工作中可实现轴向往复运动及外圈的摆动运动 [1] 。球铰轴承是系统的关键部件,其运动稳定性及寿命直接影响系统的安全可靠性,因此需要对该轴承开展模拟工况的性能试验 [2] [3] ,并对试验过程中出现的异常现象进行分析。

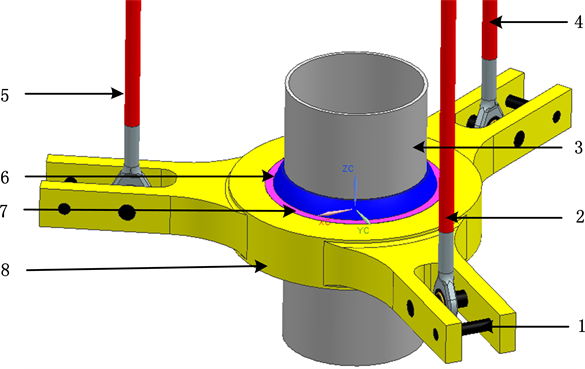

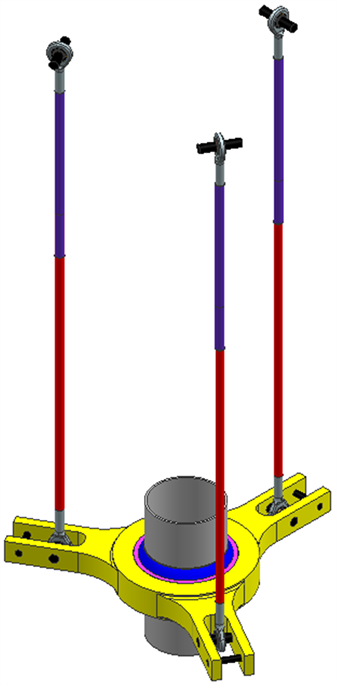

球铰轴承摆动磨损试验是为模拟球铰轴承在实际使用工况的载荷与运动状态,通过试验预估轴承的使用寿命。试验机主要由用于承载径向载荷的轴销(1)、三个可单独控制的液压缸(2、4、5)、导筒(3)、自润滑关节轴承(6、7)、三爪摆动盘(8)等组成,球铰轴承摆动磨损试验机系统如图1所示。

1-轴销;2-1#液压缸;3-导筒;4-2#液压缸;5-3#液压缸;6-轴承内圈;7-轴承外圈;8-三爪摆动盘

1-轴销;2-1#液压缸;3-导筒;4-2#液压缸;5-3#液压缸;6-轴承内圈;7-轴承外圈;8-三爪摆动盘

Figure 1. The system of abrasion testing machine for swashplate bearing

图1. 球铰轴承摆动磨损试验机系统

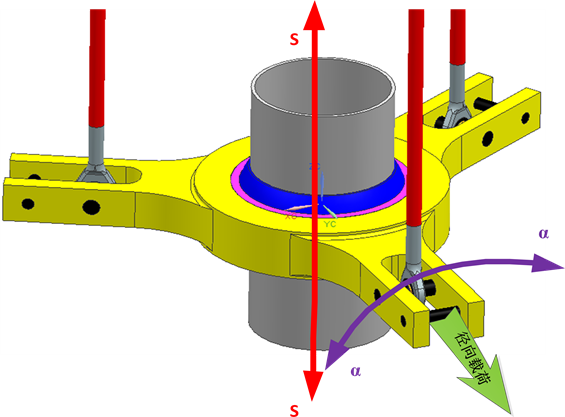

球铰轴承摆动磨损试验的运动形式为外圈绕单轴摆动与内圈沿导筒直线往复的复合运动 [4] 。通过控制1#液压缸(2)的伸缩量实现球铰轴承沿导筒(3)的直线往复运动,通过控制2#液压缸(4)及3#液压缸(5)的伸缩量实现轴承外圈绕单轴的摆动,载荷形式及运动形式如图2所示。在球铰轴承的摆动磨损试验过程中内圈及导筒间出现与外圈摆动同步的倾覆晃动与异响,以及内圈周向摆动的现象。

从理论分析的角度,球铰轴承在试验过程中出现周向摆动及周期性异响的原因可能为:1) 试验设备运行过程中的不稳定性造成轴承内圈的异常运动;2) 轴承内圈与导筒装配间隙过大,导致在运动过程中两者发生碰撞,产生周期性异响;3) 轴承内外圈同轴度不良,造成试验过程中,轴承内外圈接触副在径向的对称位置受到不平衡的摩擦力矩,产生一定值的扭矩,从而引起轴承内圈的周向摆动。

刚体运动学是研究物体在空间位置随时间变化的几何性质的科学,在运动学中从几何的角度研究物体的运动规律,只考虑物体的运动特性,如速度、加速度、转动惯量,忽略物体的质量,不考虑运动过程中物体的应力、应变等力学特征 [5] [6] [7] [8] 。本文主要是针对球铰轴承的异常运动进行分析,因此在分析过程中采用刚体运动仿真的方法,将试验机各部件及轴承等效为刚性体,对以上三种猜想的原因进行验证。

2. 基于理想模型的运动仿真

当前球铰轴承摆动磨损试验的运动形式为外圈绕单轴摆动与内圈沿导筒直线往复的复合运动。在轴销(1)位置处施加径向载荷F = 15 KN,通过控制三缸的伸缩量实现轴承外圈绕单轴的摆动和轴承内圈沿导筒的直线往复运动,摆动角度α = 12˚,f1 = 0.5 HZ,滑移距离S = 320 mm,f2 = 0.25 HZ。

2.1. 仿真分析前处理

“理想模型”即:只考虑试验轴承及三爪摆动盘,忽略6个杆端轴承,忽略液压缸,用三个坐标相同的点代替液压缸铰接位置,并通过连接命令将三个铰接点与三爪摆动盘进行一体化处理,忽略试验轴承内圈与导筒的装配间隙及轴承内外圈的同轴度。对模型进行理想化处理的主要目的是忽略除试验轴承以外的所有影响因素,以得到试验轴承在理想状态下的运动形式、液压缸的位移曲线,简化之后的理想模型如图3所示。

Figure 2. The load and motion form of swashplate bearing

图2. 球铰轴承载荷形式及运动形式

P11-1#液压缸与三爪摆动盘的铰接位置;P22-2#液压缸与三爪摆动盘的铰接位置; P33-3#液压缸与三爪摆动盘的铰接位置

P11-1#液压缸与三爪摆动盘的铰接位置;P22-2#液压缸与三爪摆动盘的铰接位置; P33-3#液压缸与三爪摆动盘的铰接位置

Figure 3. The ideal model of the swashplate testing machine

图3. 球铰试验机理想模型

在刚体运动学中,不需要对几何模型进行网格划分、边界条件设定等操作,只需对接触副进行合理设置,在接触副设置过程中需建立与全局坐标系相关联的局部坐标系,但提取的计算结果均以绝对坐标系为参考系,本分析算例中接触副如表1所示,运动载荷如表2所示。

摆动磨损试验设备中,设定轴承处于水平初始状态时液压缸的长度均为1500 mm。由几何模型中提取初始水平状态三个铰接点P11 (0,325,0),P22 (−281.46,−162.5,0),P33 (281.46,−162.5,0)的坐标可知,三支液压缸的上顶点坐标分别为P111 (0,325,1500),P222 (−281.46,−162.5,1500),P333 (281.46,−162.5,1500)。运动之初,轴承球心位置为坐标原点(0,0,0),运动过程中,所有点的坐标均为全局坐标,轴向为Z向。

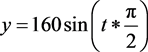

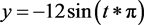

运动方程要考虑运动的加减速度,因此不能用匀速运动方程,而应该用正弦曲线方程,根据球铰试验机的运动规律,可推导轴承内圈直线往复及三爪摆动盘摆动角度的曲线方程如下所示。

轴承内圈直线运动曲线方程:

(1)

(1)

三爪摆动盘摆动曲线方程:

(2)

(2)

2.2. 液压缸位移曲线计算

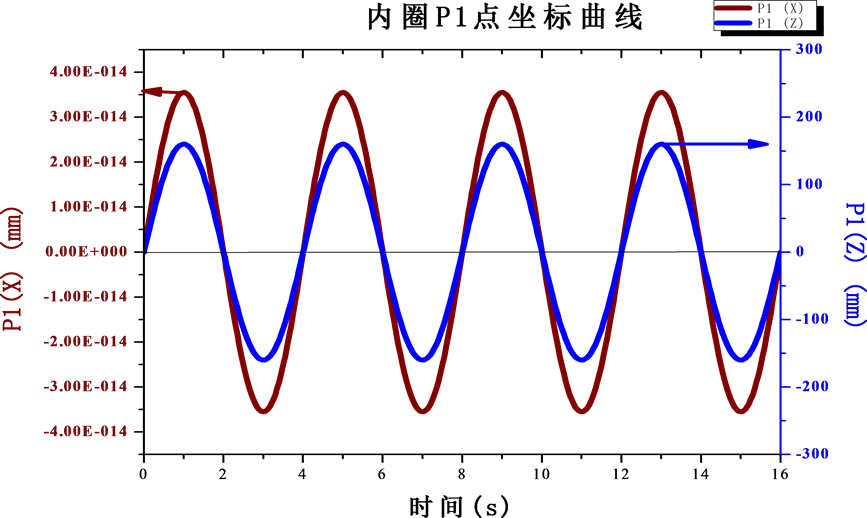

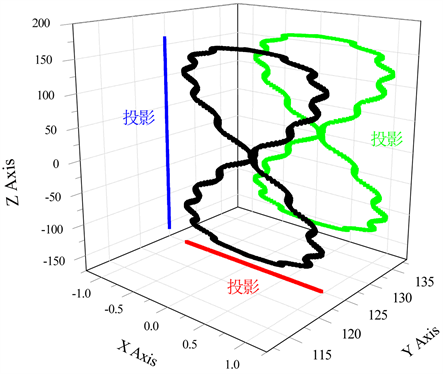

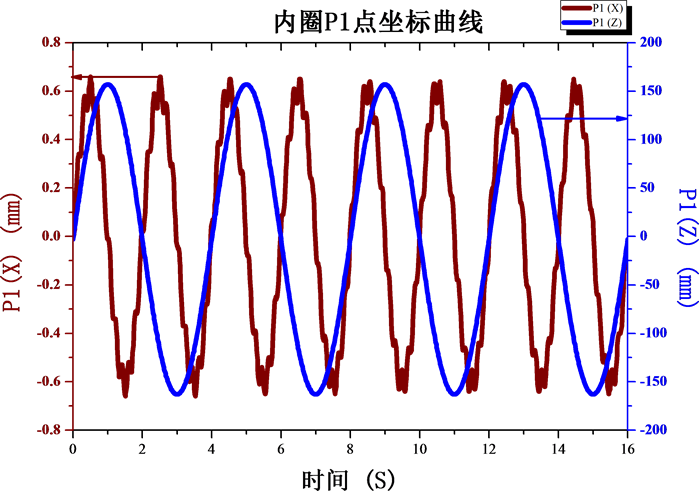

从运动仿真结果中提取与铰接点P11相对应的内圈P1点(处于摆动轴Y上、内圈球面上的点)坐标变化曲线如图4(a)~(c)所示。

如图4(a)和图4(b)所示,由于P1点处于摆动轴Y上,因此其Y坐标无变化;在绕Y轴摆动的过程中,P1点在X轴的坐标变化趋势为正弦曲线,但坐标变化非常小,因此可忽略不计。由于分析计算中将整个内圈等效为一个刚体,因此P1点的运动规律即代表整个内圈的运动规律。分析结果表明,从刚体运动学的角度分析,理想状态下,在三爪摆动盘绕Y轴摆动的运动过程中,内圈存在周向摆动的趋势,但是摆动幅值非常小,因此可以认为内圈在周向没有摆动运动,内圈的整体运动等效为沿轴向−160 mm~160 mm的直线往复运动,如图4(c)所示。

(a)

(a)  (b)

(b)  (c)

(c)

Figure 4. The coordinate curve of the inner race p1 point

图4. 内圈P1点坐标曲线

Table 1. The contact of the swashplate testing machine

表1. 球铰试验机接触副

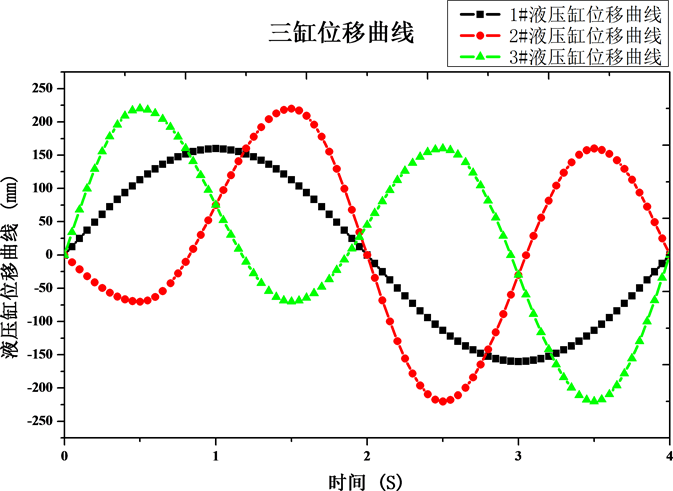

此外,从仿真结果中提取三液压缸铰接点坐标值(即P11、P22、P33),可得到在不考虑各铰接位置的扭动、摆动等理想条件下液压缸的单个周期(4S)内的位移曲线,如图5所示。

由位移曲线可知,1#液压缸的位移为幅值为160 mm的正弦曲线;2#及3#液压缸的位移曲线是分别在1#液压缸位移基础上进行倾角摆动叠加的正弦曲线。

3. 基于完整模型的运动仿真

3.1. 仿真分析前处理

“完整模型”即:综合考虑试验过程中三个液压缸及六个杆端轴承对试验轴承运动形式的影响,充分考虑轴承内圈与导筒的装配间隙,充分考虑轴承内外圈的同轴度,按照试验设备的实际情况设置各个接触副。将伸缩量曲线作为完整模型的运动输入条件,进行运动仿真。完整模型及接触副设置如图6、表3所示。

模型输入条件为1#、2#液压缸的伸缩量曲线或伸缩曲线方程,计算时间为16 s,1#液压缸缆绳的径向拉力F = 15 KN。以轴承内圈P1点的运动形式为分析对象,以判断以上诸因素对试验轴承运动形式的影响。

3.2. 接触副对轴承运动的影响

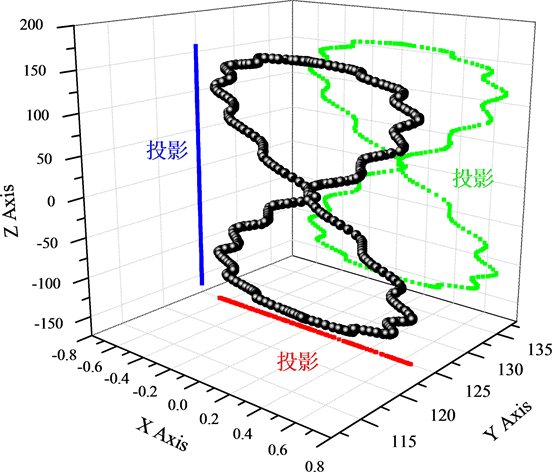

将由理想模型得到的液压缸伸缩曲线或伸缩曲线方程作为完整模型的输入数据,综合考虑各个运动副对试验轴承的影响,进行理想模型进行运动仿真,得到P1点运动曲线如图7(a)和图7(b)所示。

由以上分析结果可知,在充分考虑各接触副的计算模型中,轴承内圈上P1点在沿轴向(Z轴)做−160 mm~160 mm的直线往复运动的同时,在X轴有−1 mm~1 mm的运动范围,即轴承内圈绕Z轴存在周向摆动现象。因此,在不考虑轴承同轴度及内圈与导筒装配间隙的情况下,球铰试验设备自身的运动形式就会对试验轴承的运动形式产生影响,因此在试验过程中轴承内圈存在沿导筒螺旋上下的现象。

3.3. 内圈与导筒装配间隙对轴承运动的影响

除了试验设备的多种复杂接触副以外,轴承内圈与导筒的装配间隙也是影响试验轴承运动的因素之一。在充分考虑接触副的完整模型中,设置内圈与导筒的装配间隙为0.3 mm,1.0 mm,以分析内圈与导筒的装配间隙对内圈运动的影响。

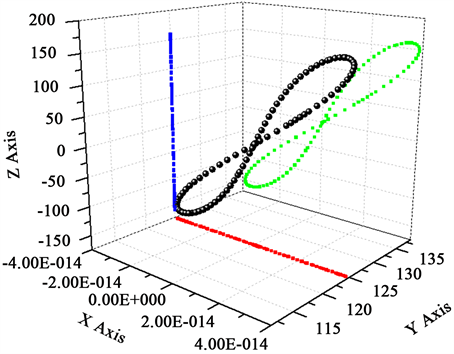

除了对完整模型增加装配间隙外,需要放开轴承内圈绕X轴旋转的自由度,其余设置同上。轴承内圈运动轨迹如图8所示。

由分析结果可知,当内圈与导筒出现装配间隙时,轴承内圈在沿轴向(Z轴)做−160 mm~160 mm的直线往复运动的同时,内圈随着三爪摆动盘的周期性摆动,与导筒发生周期性碰撞,且碰撞周期与摆动周期一致,结合试验轴承的直线往复运动,轴承内圈与导筒碰撞位置发出周期性异响,且随着装配间隙的增大,周期性碰撞越明显,异响越明显。

Figure 5. The displacement curve of the hydraulic cylinder

图5. 液压缸位移曲线

Figure 6. The complete model of the swashplate testing machine

图6. 球铰试验机完整模型

(a)

(a) (b)

(b)

Figure 7. The coordinate curve of the inner race p1 point

图7. 内圈P1点坐标曲线

Table 3. The contact of the swashplate testing machine

表3. 球铰试验机接触副

3.4. 内圈与外圈同轴度对轴承运动的影响

能够引起试验轴承异常运动的因素,除了上述两种以外,还有轴承内外圈的同轴度。轴承外圈在径向载荷作用下,会引起外圈衬垫出现局部不均匀磨损,进而引起轴承内外圈的同轴度不良现象。现对轴承内外圈同轴度这一因素进行分析,以判断同轴度对轴承摆动磨损运动的影响。轴承内外圈同轴度不良时的示意图如图9所示。

计算模型中,接触设置如表3所示,计算结果如图10(a)和图10(b)所示。

Figure 8. The movement trace of the bearing inner race

图8. 轴承内圈运动轨迹

Figure 9. The coaxiality of the bearing inner and outer race

图9. 轴承内外圈同轴度

(a)

(a) (b)

(b)

Figure 10. The coordinate curve of the bearing inner race p1 point

图10. 轴承内圈P1点坐标曲线

由以上分析结果可见,当轴承内外圈存在同轴度不良的情况时,轴承内圈运动规律同接触副对轴承运动造成的影响,轴承内圈在沿轴向直线往复运动的同时有小幅度的周向摆动−0.8 mm~0.8 mm,只是存在幅值上的差异。

4. 结论

本文对球铰轴承在摆动磨损试验机上的复合运动进行了运动仿真,通过运动仿真对可能造成球铰轴承产生异响及异常运动的原因进行了分析验证,并得到以下几个结论:

1) 在不考虑轴承同轴度及内圈与导筒装配间隙的情况下,球铰试验设备多种复杂接触副的运动形式就会对试验轴承的运动形式产生影响,在试验过程中试验轴承内圈存在周向摆动的现象,与物理试验过程中轴承内圈沿导筒螺旋上下运动的现象相吻合;

2) 在同时考虑摆动磨损试验设备的接触副及轴承内圈与导筒的装配间隙时,轴承内圈在沿导筒做直线往复运动的同时,会随着三爪摆动盘的周期性摆动,与导筒发生周期性碰撞,且碰撞周期与摆动周期一致,结合试验轴承的直线往复运动,轴承内圈与导筒碰撞位置发出周期性异响,仿真分析结果与物理试验现象一致;

3) 在同时考虑摆动磨损试验设备的接触副及试验轴承同轴度时,轴承内圈运动规律同接触副对轴承运动造成的影响,轴承内圈在沿轴向直线往复运动的同时有小幅度的周向摆动,只是存在幅值上的差异。

综上所述,球铰轴承摆动磨损试验设备、轴承与导筒装配间隙及轴承内外圈同轴度不良是引起球铰轴承在摆动磨损试验过程中出现异响及内圈螺旋运动的现象的主要原因。

基金项目

国家国际科技合作专项(2015DFR50750)。